空軍(jun) 工程大學航空航天工程學院等離子動力學重點實驗室

金屬構件疲勞性能與(yu) 表麵完整性密切相關(guan) 。 一般情況下,零部件疲勞斷裂特別是高周疲勞斷裂往往是在表麵產(chan) 生裂紋並逐漸擴展導致整體(ti) 破壞。為(wei) 提高結構可靠性,延長使用壽命,在不改變基體(ti) 材料性能的前提下,表麵強化技術得到了越來越多的研究和應用。

激光衝(chong) 擊強化是一種高效的表麵強化技術,利用激光衝(chong) 擊波的力學效應,在金屬材料表層形成大數值殘餘(yu) 壓應力和微觀組織變化,顯著提高其疲勞強度和壽命,是解決(jue) 航空發動機高頻疲勞斷裂問題的有效手段。其中,殘餘(yu) 壓應力提高金屬材料的疲勞性能機理已經有了一套比較成熟的理論,殘餘(yu) 壓應力主要通過降低部件承受的平均應力、降低裂紋擴展速率甚至使裂紋閉合等方麵提高材料的疲勞強度。

美國激光衝(chong) 擊強化技術的發展路線也是以殘餘(yu) 壓應力強化機製為(wei) 指導,根據部件特點,設計激光衝(chong) 擊參數,優(you) 化殘餘(yu) 壓應力場來提高金屬部件疲勞性能。有很多文獻分析和說明了激光衝(chong) 擊強化的機理,均認為(wei) 激光衝(chong) 擊強化誘導的殘餘(yu) 壓應力是提高疲勞性能的主要原因。

但隨著激光衝(chong) 擊強化技術研究和應用的進一步發展,在一些極端服役環境和特殊部件強化中,采用殘餘(yu) 壓應力的強化機理至少存在三個(ge) 方麵的問題:

一是高溫部件的強化問題。在高溫或者極端環境中,強化後產(chan) 生的殘餘(yu) 壓應力高溫環境下將會(hui) 大部分釋放,強化效果顯著降低;

二是榫齒/槽部位的強化問題。對葉片/盤的強化主要在榫齒/槽部位,由於(yu) 這些部位形貌複雜且尺寸很小,衝(chong) 擊形成的殘餘(yu) 應力場存在應力變化梯度,在榫齒/槽邊緣形成拉應力甚至會(hui) 引起應力集中,影響強化效果;

三是薄葉片強化問題。為(wei) 了提高推重比,航空發動機葉片等結構越來越薄,衝(chong) 擊波引起的塑性變形缺乏約束,殘餘(yu) 壓應力難以保持易鬆弛,強化效果有限。

因此,發展激光衝(chong) 擊強化新的強化機理,具有十分迫切的工程需求,也是表麵工程科學中的基礎研究問題。在我們(men) 的研究中發現,激光衝(chong) 擊可實現金屬材料表麵納米化,且形成機理和組織特征與(yu) 噴丸處理等表麵機械表麵納米化方法均有所不同。激光衝(chong) 擊能量載體(ti) 是衝(chong) 擊波,納米晶形成與(yu) 衝(chong) 擊波誘導的超高應變率塑性變形相關(guan) ,而現有文獻缺乏係統研究。

為(wei) 此,開展了多種金屬材料激光衝(chong) 擊表麵納米化的研究,並利用表麵納米晶和殘餘(yu) 壓應力的複合作用提高金屬材料疲勞強度。本文以航空發動機中常用的鈦合金和高溫合金為(wei) 例,介紹了激光衝(chong) 擊後材料的微觀組織特征、納米化原理、熱穩定性和複合強化機理,以及激光衝(chong) 擊強化在航空發動機特殊部件上的典型應用情況。

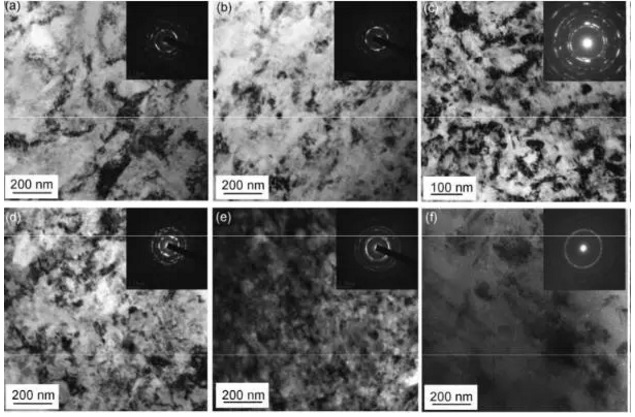

采用高功率脈衝(chong) 激光(2-10 GW/cm2)對航空金屬材料作用,實現了鈦合金、鎳基高溫合金、鋁合金和不鏽鋼等多種金屬材料的表麵納米化,如圖1所示。

圖1 不同衝(chong) 擊次數後金屬材料形成的表明納米晶(功率密度3-9 GW/cm2)

(a)TC6鈦合金;(b)TC17鈦合金;(c)K417鎳基合金;(d)TC11鈦合金;(e)304不鏽鋼;(f)1Cr11Ni2MoV不鏽鋼

鈦合金激光衝(chong) 擊在表層產(chan) 生的納米晶層厚度約1 μm,晶粒尺寸分布為(wei) 30-300 nm;鎳基高溫合金形成的納米晶層厚度為(wei) 0.5-1 m,晶粒尺寸範圍為(wei) 30-500 nm;衝(chong) 擊1次表麵納米晶分布還不均勻(圖1(a)-(c)),衝(chong) 擊3-5次後,在多種金屬材料表麵形成了取向隨機、等軸狀的納米晶(圖1(d)-(f))。從(cong) 不同金屬材料激光衝(chong) 擊表麵納米化過程與(yu) 特征來看,晶粒細化機製主要取決(jue) 於(yu) 材料本身的結構與(yu) 衝(chong) 擊波參數。

堆垛層錯能(SFE)是一個(ge) 重要的參數,在具有高堆垛層錯能材料的金屬材料中,位錯運動是衝(chong) 擊波作用下材料超高應變率塑性變形的主要形式。本文以TC17鈦合金為(wei) 例,分析高層錯能材料激光衝(chong) 擊表麵納米化形成機理。

TC17鈦合金激光衝(chong) 擊後微觀組織沿深度方向特征為(wei) :表麵納米組織、距表麵2-5 μm的位錯胞和亞(ya) 結構、5-20 μm的高密度位錯。這種沿深度分布的特征也在一定程度上說明了激光衝(chong) 擊波作用下,金屬材料微觀組織變化規律與(yu) 演化機製。高壓等離子體(ti) 衝(chong) 擊波是形成高應變率塑性變形的能量載體(ti) ,是形成表麵納米化的直接動力。當衝(chong) 擊波壓力達到一定閾值時,首先在材料中形成位錯,Meyers為(wei) 此提出了均勻位錯成核模型,在衝(chong) 擊波作用下,單軸應變狀態產(chan) 生的偏應力會(hui) 使晶格扭曲,當應力達到某一臨(lin) 界值,位錯在衝(chong) 擊波陣麵上或其附近均勻成核。在衝(chong) 擊波的進一步作用下,位錯發生滑移、積聚、相互作用、纏結、湮滅、重排等協調塑性變形。

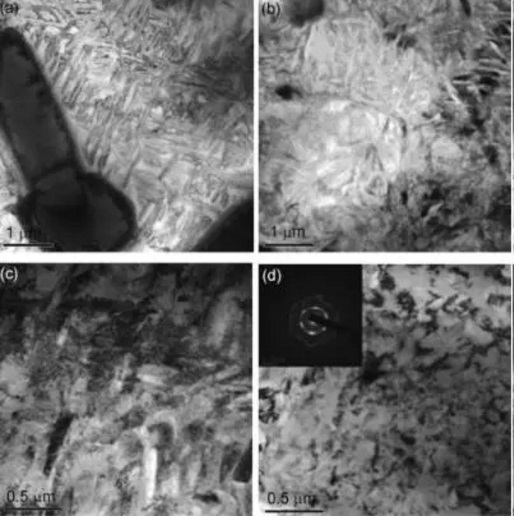

具有高層錯能的金屬及合金進行塑性變形時會(hui) 很快地形成胞狀結構。此外,激光衝(chong) 擊波在金屬材料表麵誘導的應變速率非常高(106s−1),可產(chan) 生更高的流變應力和更高的位錯密度,更容易形成間距在納米量級的位錯胞,如圖2(c)所示。

圖2 不同深度形成的典型微觀組織特征

(a) 基體(ti) ; (b) 高密度位錯; (c) 位錯胞; (d) 表層納米晶

衝(chong) 擊波持續作用下,位錯運動進而形成納米晶。在這個(ge) 過程中,有可能發生動態再結晶。激光衝(chong) 擊形成的塑性變形應變率非常高,而高應變率變形過程往往是絕熱過程,且變形做功轉化為(wei) 熱量,引起材料溫度升高。

在溫升和劇烈塑性變形條件下,表層材料發生連續動態再結晶,位錯胞進一步運動誘導產(chan) 生納米晶。這個(ge) 階段發生兩(liang) 個(ge) 過程:

1) 納米尺寸的位錯胞在溫升和衝(chong) 擊波塑性變形共同作用下,向亞(ya) 晶粒/晶粒結構的轉化;

2) 生成的亞(ya) 晶界通過短程移動形成大角度晶界,進而形成納米晶。

衝(chong) 擊次數對表麵納米晶尺寸和分布特征有著較大影響。一次衝(chong) 擊後,納米晶分布不均勻,多次衝(chong) 擊波作用後,表麵就可形成均勻的納米晶,增加衝(chong) 擊次數可以給位錯運動提供更多的時間和能量,使得組織變化更加均勻。激光衝(chong) 擊表麵納米化後表麵到深度呈梯度變化的晶粒有效提高了金屬材料的疲勞性能。

表層晶粒尺寸細小而均勻,在裂紋萌生階段,裂紋驅動力可由更多細小的晶粒所承受,晶內(nei) 和晶界的應變梯度小,應力集中較小,因而材料受力均勻,裂紋不易萌生。

在裂紋的擴展階段,由於(yu) 納米晶結構的晶界體(ti) 積分數高,微裂紋將在晶界處受到阻礙,同時一旦微裂紋穿過晶界後,基體(ti) 晶粒存在高密度位錯,擴展方向就會(hui) 發生改變,必然消耗更多的能量,從(cong) 而使微裂紋不易擴展。

由於(yu) 表麵納米晶和殘餘(yu) 應力對疲勞性能的作用機理是不同的,所以在疲勞性能影響因素的分析中往往將二者區別對待,但是,事實上表麵納米化過程中必然伴隨著殘餘(yu) 應力的產(chan) 生,兩(liang) 者相互影響,很難將其對疲勞性能的影響單獨分離。在很多服役環境下,兩(liang) 者共同提高材料的疲勞強度。激光衝(chong) 擊強化的複合強化機理也是圍繞這兩(liang) 個(ge) 因素來展開研究。對於(yu) 低溫部件,殘餘(yu) 壓應力和納米晶同時起強化作用;對高溫部件,殘餘(yu) 壓應力大部分鬆弛,納米晶起主要強化作用。

鈦合金薄葉片是航空發動機的關(guan) 鍵件,使用過程中易受到外來物打傷(shang) ,在工作載荷作用下發生疲勞斷裂。由於(yu) 葉片厚度較薄,激光誘導的塑性變形缺乏約束,殘餘(yu) 壓應力在高周循環載荷作用下很快鬆弛。

此外,由於(yu) 薄葉片衝(chong) 擊過程中存在衝(chong) 擊波背麵反射、邊緣效應和衝(chong) 擊波耦合等現象,引起殘餘(yu) 應力場不均勻分布、葉邊扭轉宏觀變形等問題。利用小光斑/掃描衝(chong) 擊的方法,在表麵誘導產(chan) 生納米晶,提高超薄葉片的疲勞強度。

同時,小光斑誘導產(chan) 生衝(chong) 擊波傳(chuan) 播深度較淺,形成的殘餘(yu) 壓應力層深度也較淺,能夠防止葉片變形的發生。還可通過特殊透波結構,利用阻抗匹配方法對薄壁結構內(nei) 部傳(chuan) 播的應力波進行邊界透波,消除邊界反射拉伸波,減弱反射波與(yu) 入射波的內(nei) 部耦合強度,促進表層均勻、對稱殘餘(yu) 壓應力的形成。

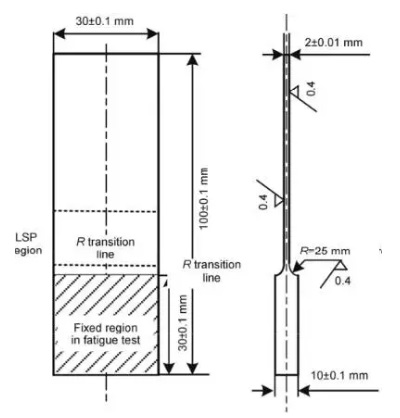

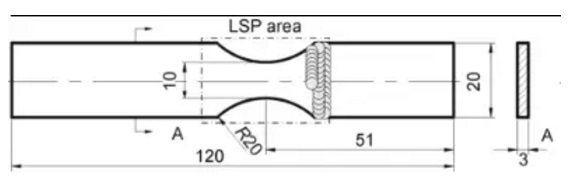

以TC17鈦合金為(wei) 研究對象,設計了模擬薄葉片的振動疲勞樣件,葉片厚度為(wei) 1 mm,衝(chong) 擊區域及樣品尺寸,如圖3所示。

圖3 薄葉片樣品尺寸及強化區域

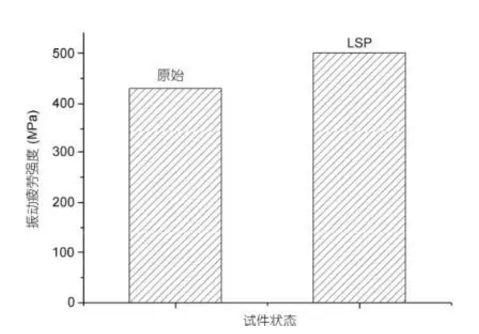

采用小光斑掃描衝(chong) 擊的方法對其處理,光斑直徑範圍在0.5-2 mm,能量0.2-2 J,脈寬為(wei) 5-8 ns,利用升降法對振動疲勞進行考核,如圖4所示。可知,激光衝(chong) 擊處理後,TC17鈦合金模擬薄葉片疲勞強度提高20%以上,表麵納米晶和殘餘(yu) 應力共同作用是提高疲勞性能的主要原因。

圖4 TC17模擬薄葉片激光衝(chong) 擊振動疲勞強度對比

激光衝(chong) 擊形成的殘餘(yu) 壓應力在熱作用下會(hui) 發生鬆弛,從(cong) 而削弱甚至消除強化效果。為(wei) 此,美國激光衝(chong) 擊強化規範限製了不同金屬材料激光衝(chong) 擊後的後續處理和使用溫度範圍,其中,鎳基合金規定為(wei) 538℃以內(nei) 。因此,在殘餘(yu) 應力鬆弛情況下,表麵納米晶熱穩定性是激光衝(chong) 擊強化在高溫部件上應用的關(guan) 鍵問題。

K417鑄造鎳基高溫合金廣泛用於(yu) 渦輪葉片,其使用溫度在800℃以內(nei) 。對K417合金進行了激光衝(chong) 擊強化試驗,激光脈寬8-20 ns,脈衝(chong) 能量2-12 J,衝(chong) 擊1-5次,搭接率為(wei) 60%。分別對不同溫度熱處理後的衝(chong) 擊樣品進行殘餘(yu) 應力和微觀組織進行測試和觀察。

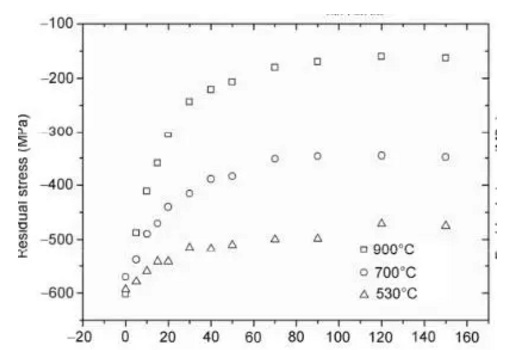

圖5為(wei) K417合金激光衝(chong) 擊強化後殘餘(yu) 應力鬆弛情況。可知,激光衝(chong) 擊誘導的殘餘(yu) 壓應力在不同溫度熱處理後均有一定的鬆弛,且溫度越高,殘餘(yu) 壓應力熱鬆弛程度越大。900℃/2h保溫後,72%殘餘(yu) 壓應力鬆弛。

圖5 K417鎳基合金激光衝(chong) 擊後殘餘(yu) 應力的熱鬆弛

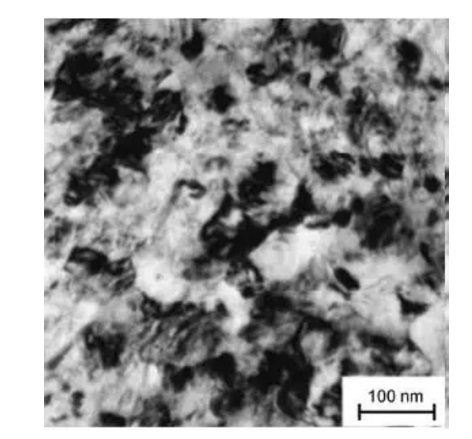

圖6 900℃保溫後的表明納米晶

圖6為(wei) 激光衝(chong) 擊K417鎳基合金900℃/10h熱處理後的表麵微觀組織。與(yu) 圖1(c)相比,表麵納米晶沒有明顯長大,具有較好的熱穩定性。激光衝(chong) 擊強化低的冷作硬化率(激光衝(chong) 擊強化在單次衝(chong) 擊小於(yu) 1%,多次重複衝(chong) 擊下隻有5%-7%,而噴丸達40%),提高了表麵納米晶的臨(lin) 界長大溫度。晶粒大小分布的尺寸效應也提高了表麵納米晶的熱穩定性。

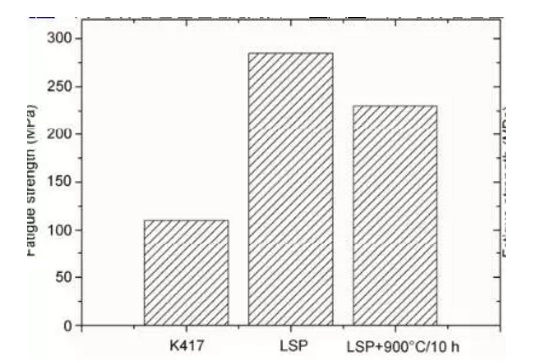

為(wei) 考核熱處理對疲勞性能的影響,分別對原始樣品、激光衝(chong) 擊強化、強化後900℃/10h熱處理三種狀態的試片進行振動疲勞試驗對比。

圖7和8分別為(wei) 標準振動疲勞樣件尺寸和疲勞結果。選用的激光衝(chong) 擊參數為(wei) :激光能量10.8 J,脈寬20 ns,光斑直徑3.4 mm,搭接率為(wei) 60%,衝(chong) 擊1次。可看到,原始K417試片的疲勞強度為(wei) 110 MPa,激光衝(chong) 擊強化後提高至285 MPa,900°C/10h熱處理後疲勞強度為(wei) 230 MPa,相對未處理的試片仍提高了1.1倍。熱處理未明顯降低激光衝(chong) 擊強化的效果。

圖7 標準振動疲勞試片(單位/mm)

圖8 K417 試片不同處理狀態的疲勞強度對比

葉片榫齒/槽結構

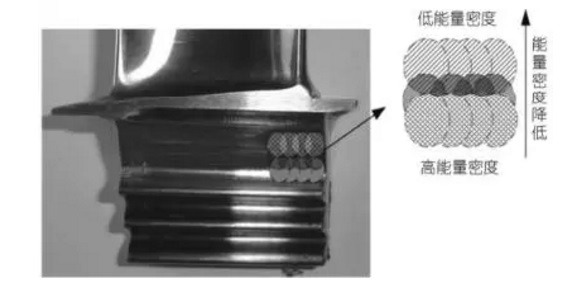

航空發動機渦輪葉片榫齒和輪盤榫槽部位在旋轉過程中緊密接觸並隨有高頻振動,其接觸區域應力水平最高,極易產(chan) 生疲勞裂紋,如圖9所示。

圖9 渦輪葉片榫齒/槽和不等應力衝(chong) 擊

由於(yu) 榫齒/槽等部位尺寸很小(小於(yu) 1 mm),且過渡區曲率變化較大,激光衝(chong) 擊強化中存在應力集中和應力場分布不均勻等問題。

針對渦輪葉片榫齒/槽結構強化問題,采用水下小光斑/掃描衝(chong) 擊的方式,多次衝(chong) 擊形成表層納米組織。由於(yu) 光斑較小,激光衝(chong) 擊形成的應力場分布較為(wei) 均勻,且衝(chong) 擊波傳(chuan) 播深度較淺,可降低應力梯度和應力集中,從(cong) 而實現對葉片榫齒部位的激光衝(chong) 擊強化。

此外,還可采用“不等應力分布衝(chong) 擊方法”,即利用特殊的光斑搭接和布置方式來進行激光衝(chong) 擊強化,使應力分布合理。采用高溫高低周複合疲勞模擬航空發動機渦輪葉片實際工作環境,考核激光衝(chong) 擊強化對鎳基合金渦輪葉片榫齒/槽疲勞性能影響。

根據某型發動機典型工作剖麵,計算出低周載荷峰值及溫度載荷。本文中選用的振動應力為(wei) 336 MPa,實驗溫度為(wei) 530°C。由於(yu) 實際航空發動機渦輪葉片振動應力小於(yu) 336 MPa,說明疲勞實驗結果偏安全。

圖10為(wei) 激光衝(chong) 擊強化前GH4133B鎳基高溫合金渦輪葉片的中值壽命對比。可知,激光衝(chong) 擊強化後鎳基合金渦輪葉片中值壽命大幅提高,達到未強化的3.79倍。激光衝(chong) 擊誘導的表麵納米晶在疲勞加載和熱環境共同作用下有較好的穩定性,且表麵納米晶能有效提高鎳基高溫合金裂紋源區抗高溫氧化性能,減緩裂紋萌生。

圖10 渦輪葉片激光衝(chong) 擊強化前後疲勞壽命對比

小孔是飛機和發動機中廣泛存在的結構,使用過程中疊加振動機械應力和熱應力等交變載荷,存在應力集中,易在孔邊形成疲勞裂紋。針對小孔這種特殊結構,采用區域性的強化方案,沿小孔邊緣區域進行蛇形三圈光斑處理,以形成表麵納米結構。

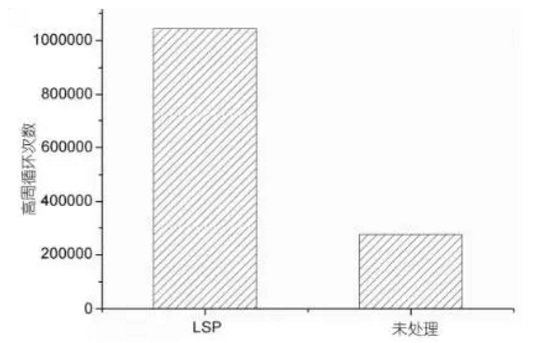

利用拉-拉疲勞試驗,考核激光衝(chong) 擊強化對小孔試件的疲勞性能的影響,在150MPa的應力水平下,進行R=0.1的拉-拉疲勞試驗,頻率為(wei) 25 Hz,強化前後的小孔試件的疲勞壽命對比如圖12所示。可知,激光衝(chong) 擊強化後小孔試樣的疲勞壽命大幅提高,達到未強化的8倍以上。

.jpg)

圖12 小孔強化前後疲勞壽命對比

我國航空工業(ye) 基礎薄弱,提升航空發動機部件的疲勞強度和可靠性非常迫切。激光衝(chong) 擊強化新機理的研究,拓寬了激光衝(chong) 擊強化的研究領域,解決(jue) 了現役發動機高溫部件、薄壁部件等疲勞斷裂等問題,對提高航空發動機安全可靠性和提升我軍(jun) 裝備保障能力具有重要意義(yi) 。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們