inkMacSystemFont, 'Helvetica Neue', 'PingFang SC', 'Hiragino Sans GB', 'Microsoft YaHei UI', 'Microsoft YaHei', Arial, sans-serif;color:#333333;font-size:16px;font-weight:normal;"> 摘要:激光焊接目前參照標準不統一,對於(yu) 汽車行業(ye) 自動化程度較高的加工,建立統一的工藝標準,有利於(yu) 設備的推廣。文章後部分析總結激光焊接常出現的缺陷,並給出解決(jue) 方案。

inkMacSystemFont, 'Helvetica Neue', 'PingFang SC', 'Hiragino Sans GB', 'Microsoft YaHei UI', 'Microsoft YaHei', Arial, sans-serif;color:#333333;font-size:16px;font-weight:normal;">

inkMacSystemFont, 'Helvetica Neue', 'PingFang SC', 'Hiragino Sans GB', 'Microsoft YaHei UI', 'Microsoft YaHei', Arial, sans-serif;color:#333333;font-size:16px;font-weight:normal;">

一、國外激光焊接汽車標準 關(guan) 於(yu) 大眾(zhong) 汽車的激光焊接標準

1、板材要求參考DIN 18800 Part7,Section3.4,或DVS Code of Practice 0705,Section3.2。適用碳鋼板板材厚度0.5~3.0mm,板材結構承受靜載。板材包括焊縫接頭類型,材料種類(參考DIN EN ISO13919-1)

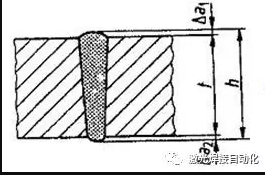

2、激光焊接焊縫按照要求進行一些強製性的檢測,焊縫橫截麵外觀尺寸參考DIN32511進行,主要包括餘(yu) 高、熔深、熔寬、焊接深度、板材厚度等,參見圖1。

inkMacSystemFont, 'Helvetica Neue', 'PingFang SC', 'Hiragino Sans GB', 'Microsoft YaHei UI', 'Microsoft YaHei', Arial, sans-serif;color:#333333;font-size:16px;font-weight:normal;">

inkMacSystemFont, 'Helvetica Neue', 'PingFang SC', 'Hiragino Sans GB', 'Microsoft YaHei UI', 'Microsoft YaHei', Arial, sans-serif;color:#333333;font-size:16px;font-weight:normal;">

inkMacSystemFont, 'Helvetica Neue', 'PingFang SC', 'Hiragino Sans GB', 'Microsoft YaHei UI', 'Microsoft YaHei', Arial, sans-serif;color:#333333;font-size:16px;font-weight:normal;"> 圖1 激光焊接橫截麵尺寸

inkMacSystemFont, 'Helvetica Neue', 'PingFang SC', 'Hiragino Sans GB', 'Microsoft YaHei UI', 'Microsoft YaHei', Arial, sans-serif;color:#333333;font-size:16px;font-weight:normal;">

3、激光焊接要求 參照DVS 3203 Part 3,材料分成冷軋鋼板( DIN 1623 Part 1,即EN10027)、軋帶鋼(DIN 1624,即EN 10027),熱軋帶鋼板(C<0.20%,TL 1111)、冷軋窄帶板(參見DIN 17100,即EN 10027),對於(yu) 鋼板中碳含量大於(yu) 0.22%,或鋅層厚度大於(yu) 7.5um,需要谘詢工程師。

4、焊縫設計 焊縫可焊性主要考慮三個(ge) 因素:設計,材料和生產(chan) 。焊縫的主要設計特性包括負載特性、焊縫參數、裝夾、工件的可容允度、焊後處理等,參見DIN 8528 Part 1。

4.1設計布局(參見DVS 3203-4) 主要考慮接頭類型(對接、角接、搭接、疊焊、卷邊等)、焊縫類型(包括位置等信息)如果是鍍鋅板,平板對接間隙控製在0.05~0.1mm,角焊縫單邊角度大於(yu) 10°。

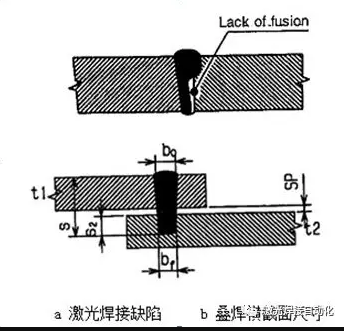

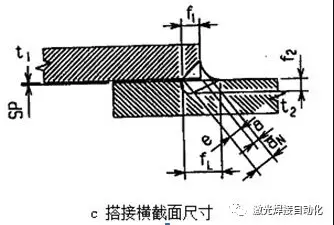

4.2工藝和質量保證 焊縫質量參見EN 729 Part 1 ,全麵的質量要求參見EN 729 Part 2。 當沒有明確說明時,可參見通用標準EN 25817 和En ISO 13919-1,一般情況下滿足B級要求。 評價(jia) 標準:外部缺陷或成型標準參見EN 970,用五倍放大鏡觀察焊縫成型即可。 破壞性試驗:如圖所示未熔合是焊接缺陷中的一種。

a 激光焊接缺陷 b 疊焊橫截麵尺寸

c 搭接橫截麵尺寸

inkMacSystemFont, 'Helvetica Neue', 'PingFang SC', 'Hiragino Sans GB', 'Microsoft YaHei UI', 'Microsoft YaHei', Arial, sans-serif;color:#333333;font-size:16px;font-weight:normal;">

inkMacSystemFont, 'Helvetica Neue', 'PingFang SC', 'Hiragino Sans GB', 'Microsoft YaHei UI', 'Microsoft YaHei', Arial, sans-serif;color:#333333;font-size:16px;font-weight:normal;">

inkMacSystemFont, 'Helvetica Neue', 'PingFang SC', 'Hiragino Sans GB', 'Microsoft YaHei UI', 'Microsoft YaHei', Arial, sans-serif;color:#333333;font-size:16px;font-weight:normal;">

inkMacSystemFont, 'Helvetica Neue', 'PingFang SC', 'Hiragino Sans GB', 'Microsoft YaHei UI', 'Microsoft YaHei', Arial, sans-serif;color:#333333;font-size:16px;font-weight:normal;">

inkMacSystemFont, 'Helvetica Neue', 'PingFang SC', 'Hiragino Sans GB', 'Microsoft YaHei UI', 'Microsoft YaHei', Arial, sans-serif;color:#333333;font-size:16px;font-weight:normal;">

inkMacSystemFont, 'Helvetica Neue', 'PingFang SC', 'Hiragino Sans GB', 'Microsoft YaHei UI', 'Microsoft YaHei', Arial, sans-serif;color:#333333;font-size:16px;font-weight:normal;"> 圖2 激光焊接橫截麵尺寸

inkMacSystemFont, 'Helvetica Neue', 'PingFang SC', 'Hiragino Sans GB', 'Microsoft YaHei UI', 'Microsoft YaHei', Arial, sans-serif;color:#333333;font-size:16px;font-weight:normal;">

焊縫圖紙參見En 22553執行,其標注,焊接方法對應代碼等要一一對應。 二、激光焊縫缺陷及原因對策:

1、焊接飛濺:激光焊接完成後,材料或工件表麵出現多的金屬顆粒,附著於(yu) 材料或工件表麵。 原因:材料或工件表麵未清洗,存在油漬或汙染物,也可能是鍍鋅層的揮發所致。 對策:激光焊前清洗材料或工件。

2、焊縫堆積:填充焊時焊縫填充材料明顯太多,焊縫太高。 原因:焊接時送絲(si) 速度過快或焊接速度太慢。 對策:增加焊接速度或減小送絲(si) 速度,或減小激光功率。

3、焊偏:焊縫金屬不在接頭結構中心凝固。 原因:焊接時定位不準,或填充焊時光與(yu) 絲(si) 的對位不準。 對策:調整焊接定位,或調整填充焊時光與(yu) 絲(si) 的位置,以及光、絲(si) 與(yu) 焊縫的位置。

4、焊縫凹陷:焊縫金屬表麵出現凹下的現象。 原因:釺焊時,焊接光斑中心位置不良所致,光斑中心靠近下層板材且偏離焊縫中心位置,造成部分母材熔化。 對策:調整光、絲(si) 匹配。

5、焊縫中斷或粗細不均勻:焊縫釺焊時,未送絲(si) 而形成焊縫中斷或粗細不均勻。 原因:送絲(si) 不穩定,或出光不連續等。 對策:調整設備的穩定性。

6、氣孔:焊縫表麵出現氣孔。 原因:焊縫表麵未清理,或鍍鋅板鋅蒸氣的揮發所致。 對策:清理焊縫表麵,改善鋅受熱時的揮發。

7、焊瘤:在焊縫軌跡發生大的變化時,容易在轉角處出現焊瘤或成型不均等現象。 原因:焊縫軌跡變化大,示教不均勻所致。 對策:在最優(you) 參數下焊接,且調整好示教以連貫過度轉角處。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們