當前,盡管激光焊接已經深入汽車製造領域,比如在車身、車門、副車架、電機殼體(ti) 、動力電池模組和電池包上都有應用,但焊縫質量一直是實際應用中的難點。如何保證激光焊縫質量,就需要根據激光焊接的關(guan) 鍵特性,在產(chan) 品開發設計、工藝規劃、裝備設計及檢測過程,進行全過程管控。在本文中,筆者將以車身頂蓋與(yu) 側(ce) 圍機器人激光填絲(si) 焊接為(wei) 例,總結了從(cong) 設計、規劃、調試、測量、統計和批量生產(chan) 階段的全過程係統解決(jue) 方案。

焊接工藝問題的提出

國產(chan) 汽車上很少有激光焊接的應用,究其原因是汽車工程師對薄板件激光焊接沒有正確理解,設計的關(guan) 鍵特性無法滿足工藝要求,並且在衝(chong) 壓工序、焊接工序、關(guan) 鍵型麵檢測等環節上都缺乏有針對性的控製。比如當焊接裝配車身骨架時,側(ce) 圍焊接總成與(yu) 頂蓋總成的匹配間隙無法保證,造成燒穿、漏焊等重大缺陷,此時由於(yu) 缺乏有效對策,焊縫質量不能滿足整車強度、密封淋雨的要求,屬於(yu) 嚴(yan) 重質量缺陷。

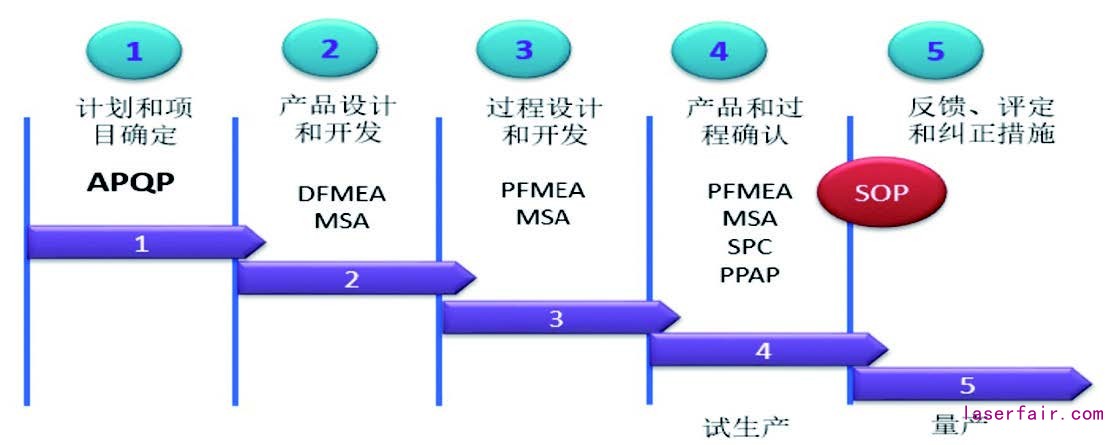

圖 1:汽車產(chan) 品項目開發流程圖及應用工具

對此,筆者總結了目前車身激光焊接存在的問題,提出了車身機器人激光焊接全過程及係統性的解決(jue) 方案,通過幾何尺寸公差(GeometricDimensioningandTolerancing)規範產(chan) 品技術文件,明確關(guan) 鍵特性要求,並將關(guan) 鍵特性要求準確傳(chuan) 遞給產(chan) 品車身衝(chong) 壓及焊接工藝工程師、測量工程師,從(cong) 而規劃有效的工藝路線和工藝裝備,配置適宜的測量設備及檢具,確保激光焊接焊縫的質量符合工藝要求。

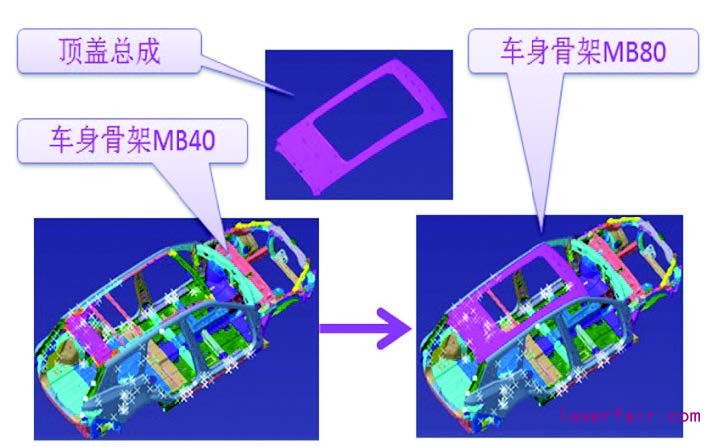

圖 2:頂蓋與(yu) 側(ce) 圍結構圖

汽車產(chan) 品的開發過程是一個(ge) 綜合複雜的項目,就車身激光焊接而言就涉及到產(chan) 品、模具、檢具、焊接夾具、測量係統等。IATF16949(原IS0/TF16949)質量體(ti) 係文件,將汽車從(cong) 項目啟動、開發設計、過程規劃、生產(chan) 調試及批量生產(chan) 、市場反饋及改進的五大階段進行了定義(yi) 闡述。

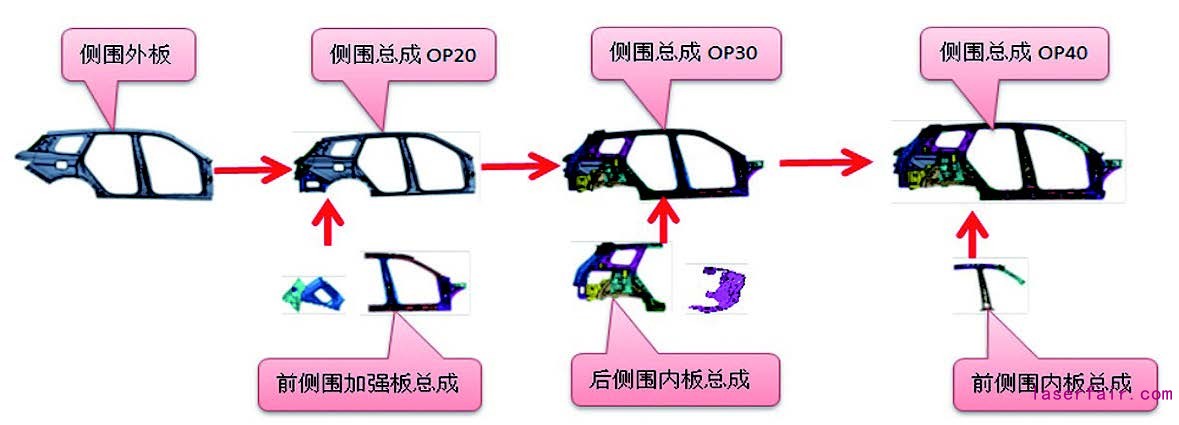

圖 3:側(ce) 圍工序圖

先期產(chan) 品質量策劃(AdvancedProductQualityPlanning)、失效模式及影響分析(FailureModeandEffectsAnalysis)、測量係統分析(MeasurementSystemsAnalysis)、統計過程控製(StatisticalProcessControl)、生產(chan) 件批準程序(ProductionPartApprovalProcess),以此作為(wei) 汽車產(chan) 品開發流程指南。其中先期產(chan) 品質量策劃作為(wei) 項目管理(PM)總綱,定義(yi) 了各階段的具體(ti) 要求,筆者結合車身激光焊接的具體(ti) 案例進行分析總結。

車身激光焊接關(guan) 鍵控製點

決(jue) 定車身激光焊接質量的硬性因素包括:在產(chan) 品開發設計階段是依據產(chan) 品功能需求及關(guan) 鍵特性,確定頂蓋、側(ce) 圍、內(nei) 板及關(guan) 鍵的側(ce) 圍總成,車身骨架總成的幾何尺寸公差;在產(chan) 品工藝規劃階段是規劃激光焊接設備、車身鈑金件衝(chong) 壓模具、檢具及測量設備;在衝(chong) 壓工藝分析階段是結合“幾何尺寸公差”和“參考基準點係統”(ReferencePointSystem),規劃側(ce) 圍總成、車身骨架總成專(zhuan) 用焊接夾具、檢具及測量儀(yi) 器和設備。

圖 4:側(ce) 圍總成焊接關(guan) 鍵工序圖

另外,工程師還需要理解焊接位置的工藝補償(chang) ,克服衝(chong) 壓件自身的麵輪廓度公差和位置度公差,從(cong) 而實現模具精度、成本和焊接質量之間的最優(you) 平衡。

幾何尺寸公差在產(chan) 品設計的應用

針對頂蓋、側(ce) 圍兩(liang) 大車身外覆蓋件,關(guan) 鍵點是如何在三維或二維數據中定義(yi) 形位公差,通過參考基準點係統定義(yi) 合適的產(chan) 品公差,並統一前後工序的定位基準。筆者在試驗時,結合了設計失效模式及後果分析(DesignFailureModeandEffectsAnalysis),梳理了關(guan) 鍵技術和質量特性,並結合測量係統分析,提出產(chan) 品試驗驗證及測量檢測要求。其中,最重要的是設計型麵公差,並將其準確傳(chuan) 遞給工藝和測量工程師。接下來,筆者以側(ce) 圍為(wei) 例說明。

現在有工程師會(hui) 采用標注線性尺寸公差的方式,這樣做無法滿足車身激光焊接的匹配精度要求。對於(yu) 型麵公差要求為(wei) ±0.5mm,以Y方向坐標為(wei) 例,側(ce) 圍Ysb=620±0.5mm、頂蓋Yroof=620±0.5mm,最大間隙誤差Tmax=(YsbmaxYroofmin)=(620.5-519.5)=1mm>0.35mm。因此,激光填絲(si) 焊接隻會(hui) 偏向一側(ce) ,無法形成完整焊縫,另一側(ce) 因為(wei) 沒有焊絲(si) 填充,會(hui) 形成空腔。最大幹涉誤差Tmin=(Ysbmin-Yroofmin)=(519.5-620.5)=-1mm<0.00mm,側(ce) 圍與(yu) 頂蓋在裝配過程就會(hui) 發生擠壓幹涉,激光光斑有可能直接擊穿頂蓋或側(ce) 圍。

理解產(chan) 品關(guan) 鍵特性和工藝過程關(guan) 鍵特性

對於(yu) 車身X、Y、Z坐標係,依據參考基準點係統側(ce) 圍基準孔是A、B、C,其中基準孔A是第一基準,基準孔B是第二基準,基準孔C是第三基準。在保證前後窗框、前後門框的基礎上,筆者又增加了側(ce) 圍與(yu) 頂蓋搭接麵c-d的型麵要求,其公差要求也更嚴(yan) 格。

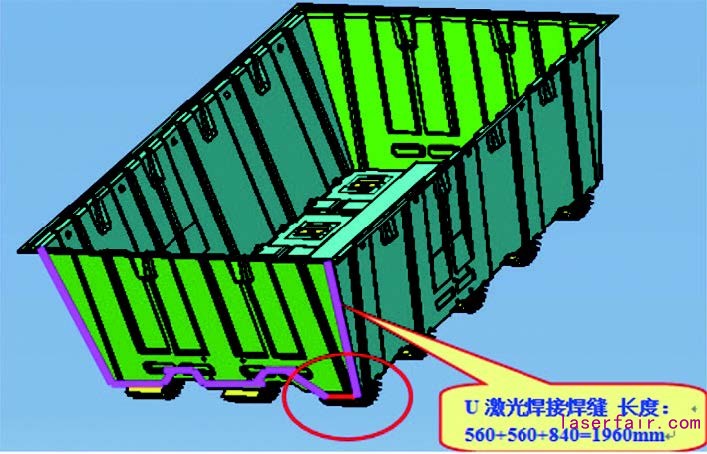

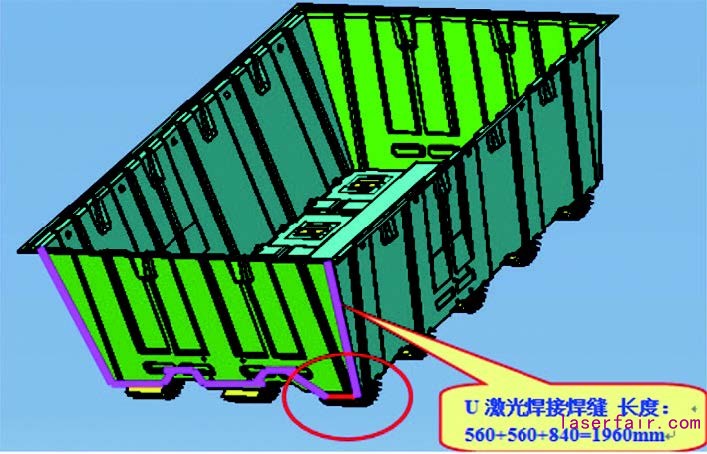

圖 5:鋁板模組激光焊接

從(cong) 產(chan) 品失效模式和失效分析判定(DesignFailureModeandEffectsAnalysis),±0.5mm的型麵公差將無法保證焊縫質量,頂蓋與(yu) 側(ce) 圍焊接處會(hui) 漏水。2004年筆者所在的團隊在對後行李箱蓋做激光填絲(si) 焊接時,就因為(wei) 在沒有定義(yi) 好公差、模具設計製造、調試、檢測、測量延續電阻焊搭接工藝之前就進行了產(chan) 品定義(yi) 和工藝開發,最終隻能通過TIG焊彌補焊接缺陷。

為(wei) 了解決(jue) 這一問題,筆者在後期的工藝開發過程中結合傳(chuan) 統尺寸公差,延伸了一個(ge) 補充定義(yi) ,型麵公差在±0.5mm的基礎上增加了極差R的約束,即當公差為(wei) ±0.5mm時,規定激光焊接搭接型麵的極差控製在0.15mm以內(nei) 。待模具製造完成後,筆者對零件掃描檢查,對型麵偏差進行統計分析。結果顯示,例如當型麵偏差75%的尺寸偏差集中在+0.4mm,那麽(me) 偏差在-0.5mm,-0.2mm,+0.2mm之類的離散偏差就對模具進行修正,通過焊裝夾具的定位調整進行位置度補償(chang) ,從(cong) 而保證焊縫質量。

如果采用線性尺寸公差控製,雖然型麵尺寸公差符合檢具要求,但實際在裝焊匹配時,零部件搭接間隙均勻性和一致性的表現不理想,有些間隙甚至超過2mm。以前激光功率偏小,激光焊絲(si) 不超過1mm,經常會(hui) 出現單邊焊不上的嚴(yan) 重缺陷。

2010年左右,筆者在進行高倍聚光模組高強度鋁板的機器人激光焊接時,根據尺寸公差要求,考慮了衝(chong) 壓單件的搭接麵的極差控製,使焊接質量基本得到保證。

隨著對激光焊接應用和研究的深入,我們(men) 導入了先期產(chan) 品質量策劃和幾何尺寸公差規範,優(you) 化了項目開發流程,將產(chan) 品、工藝、裝備、設備、質量和測量工程師組成了緊密的合作團隊。對於(yu) 產(chan) 品公差,筆者通過幾何尺寸公差進行了準確定義(yi) ,根據產(chan) 品關(guan) 鍵特性要求製定衝(chong) 壓檢測、焊裝總成、焊裝匹配檢測的規範,在車身骨架裝配焊接匹配、檢測上引入麵輪廓度複合公差。這樣一來,產(chan) 品要求、製造工藝、測量方法和技術就建立在統一的基準之上。

激光焊接存在的問題

激光填絲(si) 時的激光光斑為(wei) 0.5mm,熱影響區小,易於(yu) 控製焊接變形,焊接效率高,特別適合頂蓋和側(ce) 圍焊接。但目前模具、夾具、檢具及測量方法缺乏全過程的係統性解決(jue) 方案,主要問題有產(chan) 品設計標準與(yu) 模具設計規範、製造及調試精度不匹配;模具設計標準、補償(chang) 與(yu) 檢具設計及測量關(guan) 鍵型麵不匹配;測量技術及設備沒經過全麵測量係統分析;模具、檢具、夾具設計、製造和匹配調試過程中,參考基準點係統缺乏延續和繼承,局部基準和係統基準的包容、約束、邏輯關(guan) 係及累計補償(chang) 關(guan) 係缺乏理解;在後期調試中,沒有充分利用測量數據,進行統計分分析。

導入先期產(chan) 品質量策劃等五大工具

無論是模組、後行李箱蓋、車門飛行焊接,還是車身激光填絲(si) 焊接,一直是困擾自主車企焊接的難題。2015年底,筆者所在的車企開發了一款車型,並決(jue) 定車身頂蓋與(yu) 側(ce) 圍采用激光填絲(si) 焊接。為(wei) 此筆者成立了一個(ge) 攻關(guan) 小組,根據先期產(chan) 品質量策劃要求,運用幾何尺寸公差、車身尺寸工程、產(chan) 品失效模式和失效分析判、潛在失效模式及影響分析(PotentialFailureModeandEffectsAnalysis)、測量係統分析、統計過程控製等工具,就產(chan) 品設計標準、模具工藝構件圖及計算機輔助工程分析(ComputerAidedEngineering),利用測量係統分析現有的檢具設計標準能否滿足幾何公差要求,測量設備能否實現“0.01級別”的測量要求。

在試生產(chan) 和批量生產(chan) 時,關(guan) 鍵點是如何利用“統計過程控製”工具,搭接間隙位置度和麵輪廓度的一致性和穩定性。在2017年底推出的一款SUV車型上,筆者所在的技術團隊對每個(ge) 環節進行了有效控製和測量驗證,經過對20輛車身的焊接調試,成功地焊接出完美的激光焊縫。

為(wei) 了確保焊縫質量,就需要基於(yu) 產(chan) 品關(guan) 鍵特性,保證頂蓋與(yu) 側(ce) 圍搭接麵(長度2200mm)輪廓度之間匹配間隙(0.1mm-0.35mm)的要求。筆者所在的團隊研究編製了側(ce) 圍、側(ce) 圍總成及車身骨架總成失效模式及影響分析文件,作為(wei) 模具設計、檢具設計、夾具設計、測量儀(yi) 器配置的指導性文件。

接下來,筆者結合潛在失效模式及影響分析、測量係統分析和統計過程控製,說明事先進行衝(chong) 壓工序分析對焊接工藝有著重要作用。潛在失效模式及影響分析結果顯示,側(ce) 圍型麵變形導致側(ce) 圍與(yu) 頂蓋焊接時超差,焊縫不連續和漏水。

接下來進行的是測量係統分析,掃描結果顯示仿形高強度鋁合金測量塊可移動;用0.01mm塞尺進行常規檢查;在調試階段移動全型測量塊,在檢具上將零件壓緊,用三維掃描設備進行掃描。

最後進行的是測量數據統計分析,統計圖表是把收集的製程巡檢數據依據統計學公式計算控製上、中、下線控製圖表,然後再把巡檢收集來的製程巡檢數據,描點在控製圖表上確認在工藝合格的區間內(nei) 。

基於(yu) 統計學的概念得出產(chan) 品性能指數(PPK)和工序能力指數(CPK),之後在批量生產(chan) 中綜合“人、機、料、法、環、測”等主因素的數據,用來指導後續的調整和改進工作。

激光焊接設備及參數分析

車身激光填絲(si) 焊接,利用激光光束作為(wei) 熱源,聚焦後的光束照射在填充的焊絲(si) 表麵上,焊絲(si) 在光束能量持續加熱下融化形成高溫液態金屬,液態金屬浸潤到零件表麵連接處,形成良好的冶金結合。需要注意的是,激光填絲(si) 焊接工件間的連接是通過釺料融合金屬形成的,母材不應該被激光熔化。

經過研究,筆者發現提升機器人激光焊接質量的條件有:夾具定位滿足焊縫的重複精度在±0.35mm,夾具夾緊後的間隙需穩定並小於(yu) 0.35mm,送絲(si) 速度誤差需要穩定在±0.3m/min,機器人激光焊接軌跡的重複精度在0.1mm。

頂蓋焊縫效果確認及在線實時監測

頂蓋激光焊接質量,在保證搭接麵間隙小於(yu) 0.35mm的前提下,基本保證激光焊接質量,若搭接處縫隙有稍微偏移,也可通過係統糾正焊縫軌跡,從(cong) 而保證焊接質量。

為(wei) 預防批量生產(chan) 時發生質量問題,激光焊接房應配備激光在線實時檢測係統。該係統有以下幾個(ge) 作用:實時檢測搭接麵間隙,判斷搭接麵貼合處的坐標位置,實時檢測間隙是否超差,導致焊漏;檢測貼合麵與(yu) 激光焊接軌跡偏移,導致偏焊;檢測送絲(si) 係統是否正常送絲(si) ,有無卡絲(si) 現象。

一旦有異常發生,實時檢測係統會(hui) 將異常信息及時反饋給可編程邏輯控製器(ProgrammableLogicController)控製係統,停止焊接進行糾正。焊接完成後,實時檢測係統可以在20秒內(nei) 完成激光焊縫的外觀質量檢查,可以檢查0.2mm左右的微小氣孔、0.2mm左右的細小裂紋和其他缺陷,確保激光焊縫在經過塗裝處理後不存在任何漏水現象。

結語

目前,激光焊接在汽車製造業(ye) 已經得到了廣泛應用,為(wei) 了讓激光焊接更好地發揮作用,應當對激光焊接有正確認識。筆者結合車身頂蓋焊接、後行李箱蓋焊接、鋁合金副車架焊接、高倍聚光模組焊接的失敗和成功的經驗體(ti) 會(hui) ,認為(wei) 要想保證激光焊接的質量,首先需要保證衝(chong) 壓件、焊接分總成件及骨架總成件精度,實現激光焊接的高質量焊接搭接縫隙。

其中,確保焊縫間隙質量則需要有高效的團隊協作,團隊中的每個(ge) 成員需要深刻理解和熟悉產(chan) 品結構的關(guan) 鍵特性、幾何公差、關(guan) 鍵工藝過程特性、測量方法和技術。另外,工程師需要重點關(guan) 注模具精度、檢具精度、夾具精度、測量係統的重複性和再現性。

隻有當項目管理到位,形位公差合理滿足產(chan) 品功能要求,設計、工藝、測量基準統一傳(chuan) 遞準確,製造工藝裝備可靠、工藝補償(chang) 有效,零部件精度符合公差要求,再配合實時在線監控,在每一步都做到位的情況下,車身機器人激光焊接焊縫質量才能達到理想效果。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們