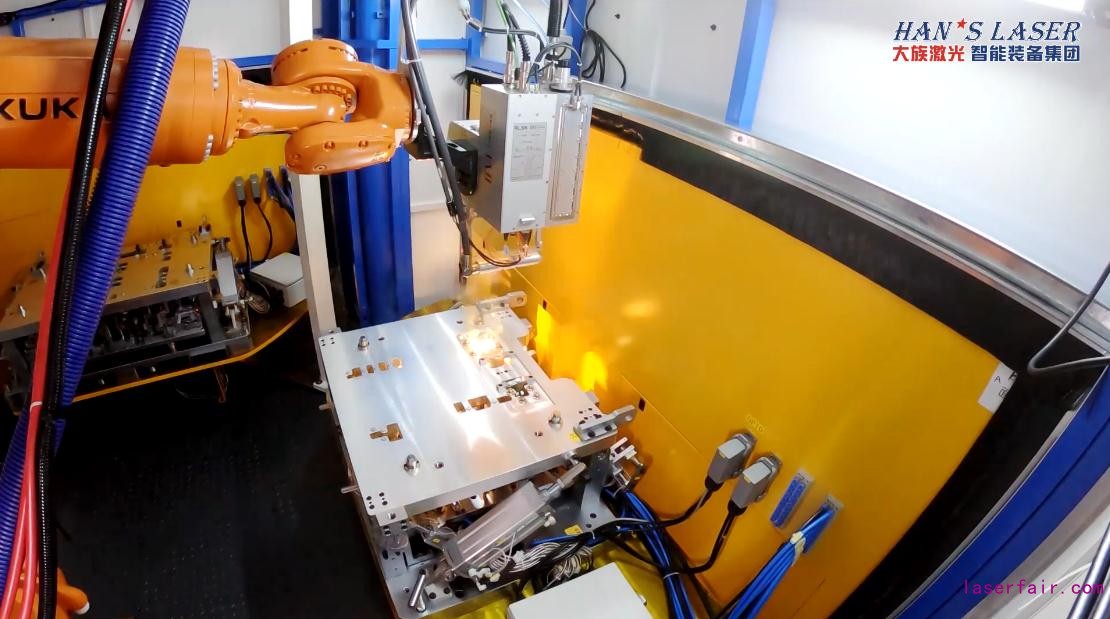

汽車製造過程中,激光技術主要用於(yu) 車身不等厚板的拚焊、車身焊接和汽車零部件焊接。激光焊接運用於(yu) 汽車,可以降低車身重量並達到省油的目的;提高車身的裝配精度,使車身的剛度提升,從(cong) 而提高了車身的安全性;降低汽車車身製造過程中的衝(chong) 壓和裝配成本,減少車身零件的數目並提高車身一體(ti) 化程度。

激光自熔焊

激光自熔焊,即焊接的兩(liang) 部分或多個(ge) 部分自身熔化並最終冷卻凝聚成一體(ti) ,該焊接方式不需要添加輔助的焊劑或填料,完全利用工件自身材料熔接在一起。

激光自熔焊在汽車車身製造中主要分為(wei) 兩(liang) 大部分:車身組焊和拚焊。

車身組焊

組焊主要有頂蓋和側(ce) 圍的連接、側(ce) 圍組焊以及車門焊接,但隨著技術的發展,激光組焊越來越廣泛的應用於(yu) 這一部位的焊接,目前隻有沃爾沃仍在堅持使用激光自熔焊;側(ce) 圍方麵福特SUV和轎車分別有一款使用激光自熔焊,大眾(zhong) 的很多車型也在使用。

汽車激光拚焊

拚焊板(Tailor-welded blank, TWB)是由不同強度、不同厚度或不同塗層的鋼材焊接而成,由於(yu) 激光焊接高效、焊縫成型好等優(you) 勢,目前的汽車拚焊板都采用激光焊接而成。

與(yu) 普通鋼板相比,拚焊板的優(you) 點主要有以下三個(ge) 方麵:

1.減輕車身重量—應用焊接的方法優(you) 化板料的厚度來減少重量;

2.提高車身服役和碰撞性能—主要包括安全、駕駛性能、疲勞和耐蝕性能和車身剛性等;

3.降低成本—主要從(cong) 減少材料、減少加工程序和減少模具數量考慮。

采用激光拚焊板應用於(yu) 車身製造,可以減少零件、模具及焊接工裝數量,降低車身自重和成本,並提高產(chan) 品的市場競爭(zheng) 力。圖3中為(wei) 拚焊板在汽車白車身中的主要應用,主要應用在覆蓋件居多,也有些使用在結構件上。

拚焊板焊縫形式

汽車拚焊板按焊縫類型分類可以分為(wei) 三類:

1.單條直線焊縫;

2.複數直線焊縫;

3.非直線焊縫。

其中以單條直線焊縫類型應用最多,生產(chan) 工藝也相對簡單。非直線焊縫最複雜, 一般根據衝(chong) 壓件成型後的形狀設計焊縫, 從(cong) 而提高產(chan) 品的強度和衝(chong) 壓性能。

由於(yu) 汽車拚焊板後續都要進行衝(chong) 壓成型,所以對拚焊板的成型質量和缺陷控製要求特別嚴(yan) 格。主要包括外觀( 結疤、裂縫、夾雜、孔洞和劃傷(shang) 等)、焊縫成形( 焊縫寬度、焊瘤凸出、焊縫有效深度、背麵斷差和焊縫錯邊等)和力學性能等( 對焊縫進行拉伸、杯突、硬度和彎曲等測試)方麵的要求。例如, 要求在拉伸性能測試中在非焊縫區域斷裂, 杯突試驗中開裂的區域不能在焊縫或杯突值大於(yu) 規定值。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們