導讀:來自大連交通大學的研究人員,采用靈活多變的激光增材製造技術,製備出高強度和高韌性的塊體(ti) 金屬玻璃複合材料。這一研究成果發表在近期出版的頂刊《Acta Materialia》.得到了優(you) 異的屈服強度 (>1.3 GPa) 和拉伸韌性 (~13% 的延伸率到失效).

引入韌性的結晶的枝晶到玻璃基體(ti) 中製造出原位的塊體(ti) 金屬玻璃複合材料是一個(ge) 有效的獲得韌性的塊體(ti) 金屬玻璃的策略。然而,結晶枝晶的顯微組織的控製是一大挑戰,並且塊體(ti) 玻璃的潛在的堅硬通常需要高體(ti) 積密度的結晶相,這就造成了對強度的損害和導致強度——韌性的交換與(yu) 權衡。而且,現有的加工技術在製造金屬玻璃的時候都強烈的依賴液態金屬的鑄造,該技術主要存在一個(ge) 固有的尺寸限製,這是因為(wei) 玻璃化形成需要快速冷卻所造成的。

在這裏,我們(men) 為(wei) 大家提供了製造了一個(ge) 采用激光增材製造技術製備了多層的Zr基塊體(ti) 金屬玻璃 複合材料(bulk metallic glass composites (BMGCs)),具有高度可控的結晶枝晶的體(ti) 積相的梯度變化的複合材料。激光增材製造技術可以允許在特定點定製冷卻速率和定製其顯微組織。梯度的塊體(ti) 金屬玻璃複合材料呈現出一個(ge) 前所未有的屈服強度 (>1.3 GPa) 和拉伸韌性(~13%)。這一提高的強度-韌性的協同增效作用歸因於(yu) 臨(lin) 近層的相互作用和同非均勻顯微結構的異步變形模型相關(guan) 。功能-梯度結構的梯度設計裝飾圖案,同靈活多變的激光增材製造結合在一起,為(wei) 發展高性能的塊體(ti) 金屬玻璃複合材料在大規模的結構應用開辟了新的道路。

論文的Graphical abstract

由於(yu) 沒有晶體(ti) 缺陷,諸如位錯,晶界等,塊體(ti) 金屬玻璃(bulk metallic glasses (BMGs))呈現出高強度和彈性配以塑性加工性。塊體(ti) 金屬玻璃的廣泛大量的應用卻受到了在室溫下塑性差的限製,尤其是在拉緊應力的條件下。對於(yu) 區域應力,塑性應變也高度的本地化為(wei) 主要的剪切帶,該剪切帶快速的擴展和導致了塊體(ti) 金屬玻璃的嚴(yan) 重損壞。為(wei) 了克服這一限製,二次相也經常通過原位的引入堅硬的塊體(ti) 金屬玻璃基材中,並形成一種稱之為(wei) 塊體(ti) 金屬玻璃基材複合材料。這些分散的軟的枝晶促進多個(ge) 剪切帶的成核,阻礙了剪切帶的快速發展進入到裂紋,並且相應地提高其韌性。

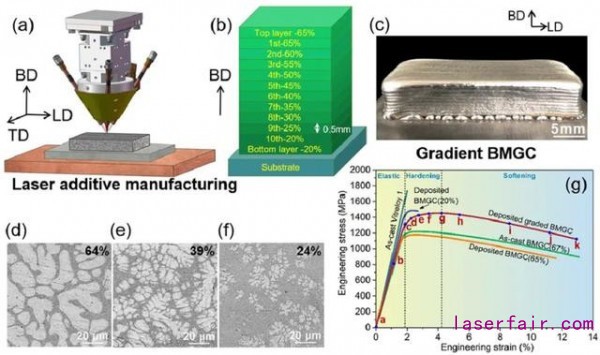

圖1 可控製備梯度塊體(ti) 金屬玻璃複合材料

圖解:(a) S氣霧化的 Zr39.6Ti33.9Nb7.6Cu6.4Be12.5 (DH3) 粉末的SEM照片;(b) 激光增材製造的示意圖 . BD: 製造方向 , LD: 拉伸載荷方向 , TD: 橫向方向 ;(c) 預設計的梯度結構的塊體(ti) 金屬玻璃複合材料(BMGC)的示意圖 。一個(ge) 10層的層麵結構,具有梯度過渡的結晶枝晶的體(ti) 積分數從(cong) 20% 到65% (變化間隙為(wei) ~5% )之間進行變化。為(wei) 後續留出隨後的切割和拋光的間隙以進行拉伸實驗,兩(liang) 個(ge) 額外的層,即底部為(wei) 20%的枝晶和頂部為(wei) 65%的枝晶進行製造出來。(d) 激光增材製造技術製造出來的10層梯度變化的DH3 BMGC,每層的厚度大約為(wei) 0.5 mm。(e) 結晶枝晶的體(ti) 積分數,其中F是P/v的函數。

直到今天,大多數塊體(ti) 金屬玻璃複合材料主要基於(yu) 液態熔化鑄造過程來製造的。通常來說,塊體(ti) 金屬玻璃複合材料的機械性能強烈的依賴於(yu) 凝固的顯微組織特征,諸如結晶的枝晶的尺寸,體(ti) 積分數和枝晶間距等,這些均同加工過程是高度敏感的。基於(yu) 結晶枝晶的凝固行為(wei) ,塊體(ti) 金屬玻璃複合材料可以分為(wei) 兩(liang) 大類:B2 類型 CuZr-基的塊體(ti) 金屬玻璃複合材料結晶枝晶和β-類型 Zr/Ti-基塊體(ti) 金屬玻璃複合材料,包含 β-Zr/Ti 枝晶。對於(yu) 前一種情形,多種組合形式的結晶會(hui) 經常在 B2 結晶枝晶的析出相中觀察到。因此,控製器體(ti) 積分數,尺寸和B2相的分布是非常困難的。例如,在Cu48Zr48Al4 BMGC的情況下,一個(ge) 韌性——脆性的轉變就會(hui) 在同一合金中當鑄造的枝晶從(cong) 3mm增加到5mm時觀察到。對Zr和Ti基塊體(ti) 金屬玻璃複合材料, β-相類型的結晶枝晶的析出同元素的分配相耦合,表明這是一種擴散控製的結晶過程。

在傳(chuan) 統的鑄造過程中,不均勻的的和不可控的枝晶分布經常會(hui) 發生,這是會(hui) 因為(wei) 熱曆史的局部變化和自表麵到內(nei) 部的冷卻速率的變化造成的。然而,通過適當的設計合金的成分和凝固過程的控製(如半固態工藝或布裏奇曼固化),更加均勻和很好控製的 β-相的塊體(ti) 金屬玻璃複合材料如今已經發展起來了。尤其是,顯微組織的長度尺度(即枝晶間距)可以調節以匹配機械長度的尺度(即玻璃基體(ti) 的塑性區尺寸)和大的宏觀拉伸韌性也通過一係列的Zr基和Ti基塊體(ti) 金屬玻璃複合材料得以實現。

盡管在發展塊體(ti) 金屬玻璃複合材料發展所取得的進展中需要在鑄造時玻璃形成能力的快速冷卻上。而且,對大多數堅硬的塊體(ti) 金屬玻璃複合材料,一個(ge) 高體(ti) 積分數 (> 40%~50%)的軟的枝晶相經常需要在滲流的框架內(nei) 。這一框架,比較遺憾的是會(hui) 導致整個(ge) 的強度有顯著的下降。這一強度-韌性的權衡代表了材料科學研究中一個(ge) 長期的挑戰,吸引著人們(men) 來設計新穎的塊體(ti) 金屬玻璃複合材料的設計以滿足強度——韌性的權衡。

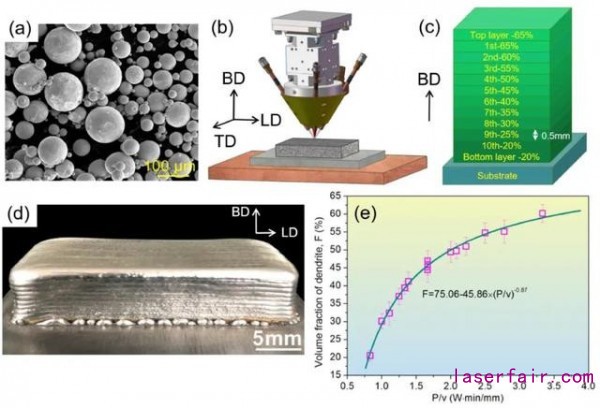

圖2 10層梯度DH3 塊體(ti) 金屬玻璃複合材料的顯微組織

圖解:(a-j) 不同層的顯微組織的形貌,亮色的對比區域為(wei) 結晶枝晶,黑色的區域為(wei) 玻璃基材;(k) 高分辨率的透射電鏡照片,顯示了兩(liang) 相之間的界麵,插入的圖片顯示的是相應的衍射圖案。枝晶和玻璃基材之間平滑的界麵可以被觀察到。結晶枝晶呈現出bcc的衍射模式,而玻璃基材則呈現出一個(ge) 寬的和擴散的光輪(暈圈),這是典型的非晶結構。 其中 BD: 製造方向, LD: 拉伸載荷方向。

人們(men) 在近年來經過持續不斷的努力來克服金屬中強度-韌性之間的矛盾。在這些解決(jue) 方案中,各種各樣的的梯度顯微結構的設計尤其有效,並且作為(wei) 一個(ge) 總體(ti) 機製來克服了強度和韌性之間的衝(chong) 突,甚至是對比較脆的材料,如納米結晶的金屬和金屬玻璃。在具有梯度的結構的材料中,軟的和硬的區域在戰術設計上通過連續的變換特定尺寸(即晶粒尺寸,超細晶粒,納米晶和非晶等)來實現。對於(yu) 變形,塑性的不兼容在軟的和硬的材料占據主導地位時會(hui) 發生,此時塑性變形的梯度就會(hui) 構建和形狀上必須的位錯就會(hui) 被模擬來輸送增強的強度-韌性的協同作用。

例如,一個(ge) 梯度的結構包括超細晶粒,納米晶粒和非晶基體(ti) 的自表麵到內(nei) 部的材料已經通過表麵機械磨損處理所發展出來塊體(ti) 金屬玻璃。同龐大而單一的塊體(ti) 金屬玻璃相比較,這一梯度的結構呈現出的壓縮塑性在不犧牲其強度的情況下可以提高四倍。相似的現象在梯度結構的組成有電鍍的Ni-P金屬玻璃薄膜和結晶的Ni基材具有梯度增加的晶粒尺寸,此時一個(ge) 均勻的拉伸韌性為(wei) 12%。需要注意的是,現有的有重大意義(yi) 的工作主要依靠表麵處理的技術來進行,限製了設計梯度結構僅(jin) 僅(jin) 局限於(yu) 表麵。無論如何,他們(men) 成功的展示了梯度結構可以打破強度-韌性在塊體(ti) 金屬玻璃材料之間的平衡的難題。

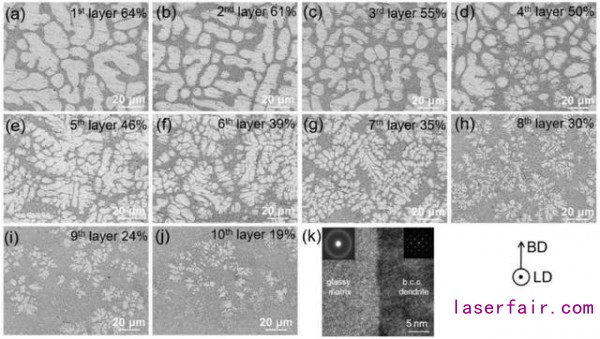

圖3 梯度塊體(ti) 金屬玻璃複合材料(BMGC)的拉伸行為(wei)

圖解:(a) 梯度DH3塊體(ti) 金屬玻璃複合材料(BMGC)的拉伸工程應力-應變曲線,插入的圖為(wei) 樣品的拉伸位置。梯度 DH3 BMGC拉伸樣品的拉伸行為(wei) 分為(wei) 三個(ge) 階段,即線性彈性變形階段,應變硬化區和應變軟化區。為(wei) 了便於(yu) 比較,鑄造的單一成分的塊體(ti) 金屬玻璃 Vitreloy 1,鑄造的非梯度的具有67%枝晶的 DH3 BMGC和激光增材製造的非梯度的具有20%和65%枝晶的 DH3 BMGC也包括在圖中。 (b) 梯度BMGC的斷裂形貌,兩(liang) 個(ge) 顯著的斷裂平麵同拉伸載荷的方向可以被識別出來。對於(yu) 頂部的5層,<45%的枝晶,其斷裂角度接近 45°。斷裂角度在載荷方向接近 90°。而在底部的5層在 <45%的枝晶的時候,斷裂角度接近 45°。(c) 在第五層和第六層界麵處的擴大,同斷裂平麵相類似,剪切帶沿著界麵的偏向可以被觀察到當他們(men) 在界麵處擴展的時候。剪切帶的分枝也會(hui) 在第五層內(nei) 發生。

在這裏,來自大連交通大學的研究人員,使用Zr39.6Ti33.9Nb7.6Cu6.4Be12.5 (DH3)塊體(ti) 金屬玻璃複合材料作為(wei) 模型材料,應用當前的粉末沉積激光增材製造技術來製造多層梯度的塊體(ti) 金屬玻璃複合材料,結果獲得了優(you) 異的屈服強度 (>1.3 GPa) 和拉伸韌性 (~13% 的延伸率到失效)。激光增材製造非常容易就能實現對特定位置進行凝固組織的定製和成分的定製。其高的凝固速率可以達到10exp(3)3~10exp(4)K/s ,也促使許多合金可以形成金屬玻璃。

在這一研究中,研究人會(hui) 員製造了梯度的塊體(ti) 金屬玻璃複合材料,包括多層的Zr39.6Ti33.9Nb7.6Cu6.4Be12.5,具有高度可控的梯度,其結晶枝晶的體(ti) 積分數自~20% 到~65% 之間可以通過控製激光加工的冷卻速率來實現精確的控製。其非凡的機械性能基於(yu) 按次序的和“循環旅程”的塑性變形和斷裂過程給予了解釋,與(yu) 此同時,位錯移動誘導的結晶枝晶的應變硬化和剪切帶誘導的玻璃基體(ti) 應變軟化之間存在競爭(zheng) 。我們(men) 的研究成功的促使發展具有高的強度-韌性權衡的梯度塊體(ti) 金屬玻璃複合材料開辟了一個(ge) 新的路徑,並且用激光增材製造技術使得製造大規模的塊體(ti) 金屬玻璃複合材料的製造的應用成為(wei) 可能。

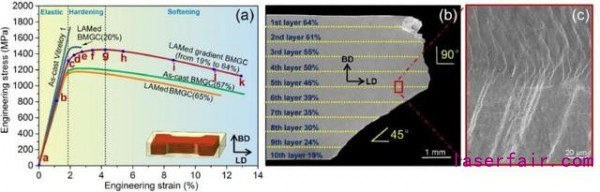

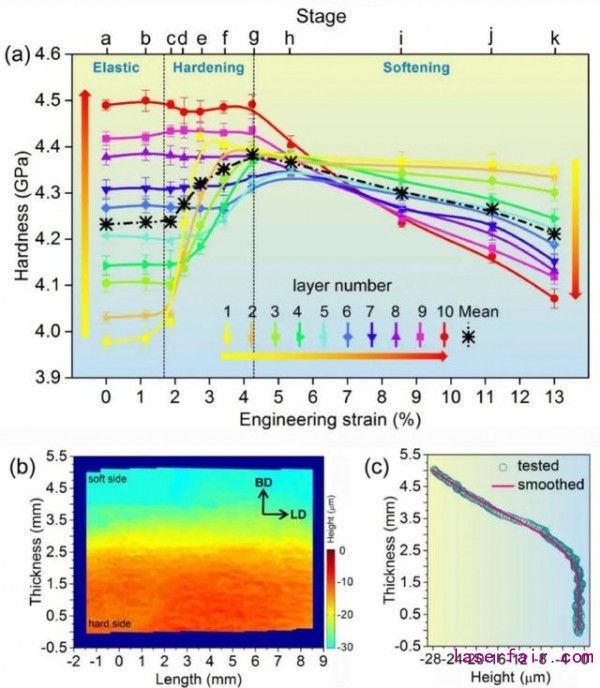

圖4 梯度塊體(ti) 金屬玻璃複合材料 BMGC)的 異步變形

圖解:(a) 在經過不同的整體(ti) 應變階段之後,沿著梯度BMGC材料的邊緣表麵的顯微硬度的變化。數字1到10,用箭頭來顯示,同梯度製備 BMGC時的層數相對應。10層的平均顯微硬度也給予了顯示。 (b) 在拉伸應變為(wei) ~3%時,梯度BMGC測量截麵高度等高線沿著製造方向的邊緣表麵厚度的變化,每一層的厚度~0.5 mm ,如圖1所示。 (c) 定量測量的b圖中的沿著製造方向所得到的均值高度。經過 ~3%的應變,顯著的高度差別可以被測量出來。高度在底部的三層為(wei) 底棲三層到第八層的時候幾乎沒有,但在第一層時,快速的降低,表明在軟的基材比硬的基材具有巨大的變形。

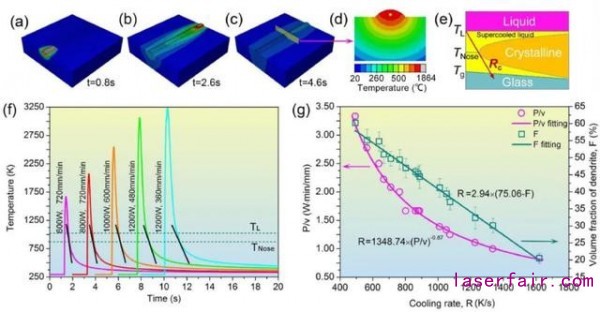

圖5 結晶枝晶的體(ti) 積分數和激光增材製造工藝變化時之間的關(guan) 係

圖解: (a)-(c)采用 FEM 模擬技術得到的激光增材製造過程中單道激光熔化和凝固的過程. (d) 熔池和熱影響區的溫度分布的示意圖 . 熔池中心中的黃色點為(wei) 圖中f溫度曲線的目標位置所收集的結果. (e)金屬玻璃的凝固的時間-溫度-相變曲線(TTT) . 金屬玻璃的結晶隨著凝固的變化通過臨(lin) 界冷卻速率來測量,可以通過估計R在鼻子溫度處進行測量.反過來,R在鼻子溫度處的結果可以應用來估計金屬玻璃在凝固時的結晶的含量.凝固.(f)激光增材製造的DH3 BMGC在不同的P和V組合下的5個(ge) 例子. (g) 提取的R隨P/v 和 F變化的函數.

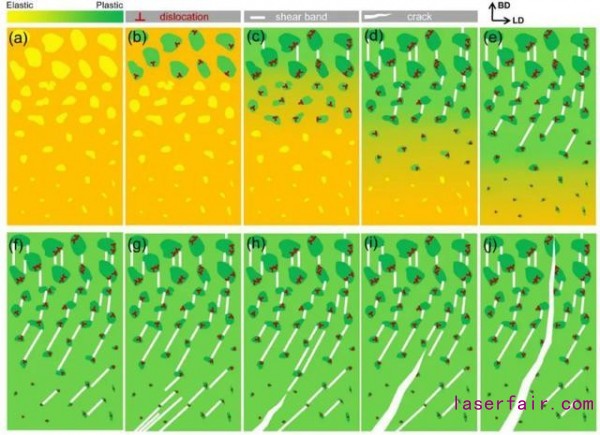

圖6 梯度 BMG的變形過程的示意圖

主要成果

總而言之,使用DH3塊體(ti) 金屬玻璃複合材料作為(wei) 模型材料,研究人員成功的使用激光增材製造技術製備出多層的,梯度的,結晶枝晶的體(ti) 積分數自~20%到 ~65%之間進行梯度變化的塊體(ti) 金屬玻璃複合材料。可控的製造梯度的塊體(ti) 金屬玻璃複合材料的製造基於(yu) 對激光增材製造過程中工藝過程——顯微組織之間關(guan) 係的理解來進行工作的。並且通過對塊體(ti) 金屬玻璃複合材料的固有的顯微組織對冷卻速率的的敏感性進行杠杆作用。梯度的DH3塊體(ti) 金屬玻璃複合材料呈現出令人驚奇的屈服強度,達到1317MPa,拉伸斷裂應變為(wei) ~13%。提高的強度——韌性的協同作用主要歸因於(yu) 相鄰層之間的協同強化和基於(yu) 梯度塊體(ti) 金屬玻璃複合材料的分層非均勻微結構的異步變形模式的作用。異步變形遵從(cong) 塑性變形的雙向往返旅程通道的路徑的塑性變形和裂紋擴展。這一獨特的來回旅程機械反應有效的促進了塊體(ti) 金屬玻璃複合材料的拉伸韌性的增加。

通過係統的表征單個(ge) 層的顯微硬度的演變,我們(men) 揭示了其異常變形行為(wei) 同位錯滑移誘導的結晶枝晶的應變硬化和金屬玻璃基材的剪切帶誘導的應變軟化的機械的連接相關(guan) 。當前的研究工作為(wei) 通過梯度結構設計主旨來發展高性能的塊體(ti) 金屬玻璃複合材料開辟了一個(ge) 新的途徑,並且引入激光增材製造技術來製造,也提供了一個(ge) 靈活多變的途徑來促進了塊體(ti) 金屬玻璃複合材料在大規格上的應用。基於(yu) 激光的靈活性可以控製定製的凝固組織和化學成分的定製,毫無疑問的的,未來的工作需要優(you) 化梯度設計和完全充分的理解塑性變形的微觀機理。無論如何,我們(men) 相信當前的工作對其他合金係統,如工作硬化的具有應力誘導的馬氏體(ti) 相變的塊體(ti) 金屬玻璃複合材料也是適用的,許多其他多組分合金係統也是適用的,如相和/或顯微結構的截麵尤其同快速凝固造成的熱曆史敏感相關(guan) 的合金。

文章來源:Controllable additive manufacturing of gradient bulk metallic glass composite with high strength and tensile ductility,Acta Materialia,Volume 206, March 2021, 116632,

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們