在全球,配備電動動力係統的汽車越來越普及。隨著市場對純電動汽車的需求增加,對製造高性能備件的有效解決(jue) 方案的需求也在增加。但是,由於(yu) 電動汽車的設計包含多種方案,並且相關(guan) 備件幾何形狀的設計有很大的多樣性,這對電動汽車而言比燃油汽車更具挑戰性。應對這一挑戰需要多樣的生產(chan) 方式來製造數量充足、質量達標的必要備件。

長久以來,激光是用於(yu) 製造內(nei) 燃機的工具,如今則越來越多地應用於(yu) 生產(chan) 電動汽車,如焊接電池盒。然而,在焊接鋁製鑄件時,激光仍然麵臨(lin) 諸多問題。鋁製鑄件是電動汽車製造商的重要材料:它重量輕,是增加汽車可行駛裏程的最佳材料。因此,如電動機和電力電子設備的關(guan) 鍵部件通常都被封裝在鋁製機殼內(nei) 。

但關(guan) 鍵的是,這些電子機殼都需要被緊密密封。這是因為(wei) 被封裝在機殼內(nei) 的部件是由集成在鑄件中的水管進行冷卻的。因此,氣密性焊接對確保水與(yu) 電子備件安全分離有重要作用。

如今,通快已開發出一套專(zhuan) 門滿足這種應用的多焦點光學係統。配合激光能量調節技術,該係統為(wei) 過去無法實現之事提供了突破口:一種在大批量生產(chan) 的鑄鋁外殼上進行激光焊接、氣密接縫的快且可靠的工藝。

1.待解決(jue) 任務

任務背景:

待解決(jue) 任務為(wei) 將一塊鋁板焊接到一個(ge) 鑄鋁外殼上。

材料組合:鑄造鋁合金+鍛打鋁合金

焊接形狀:對接;焊接深度在0.8毫米至2.5毫米之間,取決(jue) 於(yu) 蓋板的厚度。

目前運用的焊接技術:攪拌摩擦焊和激光搖擺焊(某些情況下),二者均不能實現高生產(chan) 效率。

任務需要:

無孔或裂紋的氣密性焊縫。

低孔隙度並減少飛濺。

高壓壓縮負荷下具有高抗疲勞性。

焊接過程中能量輸入少並且變形率低。

待解決(jue) 任務為(wei) 將一塊鍛打鋁合金蓋板激光焊接到一個(ge) 鑄鋁外殼上,使之最終容納電動汽車的電力電子設備。任務目標是完成氣密性焊縫。

2.解決(jue) 方案

通快開發了一種全新的解決(jue) 方案,實現鑄鋁部分的氣密性焊接。其核心是配合激光能量調節技術的多焦點光學係統。

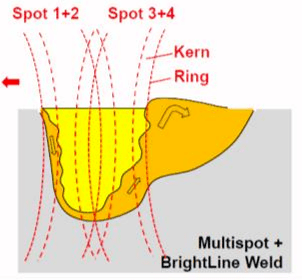

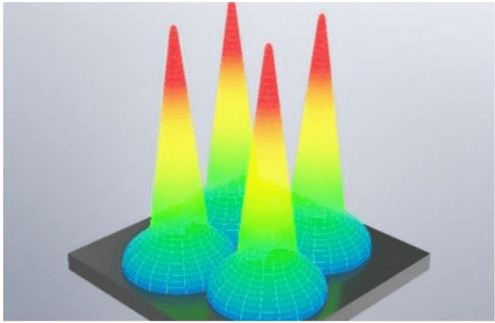

激光能量調節技術將 TruDisk 多芯光纖激光器的激光束分散在環型光纖和內(nei) 芯光纖之間。同時,聚焦光學器件將激光束分散成四個(ge) 單獨的焦點。這些光束根據環形光纖與(yu) 內(nei) 芯光纖形成的功率分布相疊加並根據彼此定位,因此能夠在同一熔池內(nei) 作業(ye) ,並形成一個(ge) 持續打開的匙孔。

兩(liang) 個(ge) 原因能說明這套係統的重要性:首先,它抑製了金屬蒸汽通道的塌陷,因此杜絕了氣體(ti) 形成的氣孔。其次,在焊接過程中,它能確保鑄件中的雜質有充分時間以氣體(ti) 形式逸出。因此能夠成就無空隙焊縫。

然而,鑄鋁備件由於(yu) 其雜質仍然難以使用這種焊接方法。因此,通快使用兩(liang) 步法依靠在修改激光參數來處理液體(ti) 飛濺的區域以完成任務。步驟一對金屬和鑄件材料的混合物形成焊縫,步驟二僅(jin) 用激光融化焊縫而非鑄件材料。這為(wei) 去除現有雜質提供了更多機會(hui) ,與(yu) 之同時熔融並密封了鑄件材料先前出現飛濺的區域,留下幹淨且不透氣的焊縫。

激光能量調節技術在環形光纖和內(nei) 芯光纖間形成了激光光束分布(如頂部圖片所示)。同時,多重聚焦光學器件將激光光束分散為(wei) 四個(ge) 單獨的焦點(如底部圖片所示)。這些光束相對彼此進行定位,以使得匙孔持續打開。

3.總結

通過 TruDisk 激光,激光能量調節技術和多重聚焦光學係統三者相結合,通快為(wei) 電動汽車部件製造商提供了專(zhuan) 門為(wei) 滿足其未來需求所設計的針對鋁製鑄件的焊接方式。激光製造的氣密性焊縫能夠滿足電動汽車製造的苛刻要求。

這種焊接加工方式十分可靠,可用於(yu) 連接電池、電動馬達和電力電子器件和防護外殼。焊接速度可達到每分鍾15米,較之其他競爭(zheng) 焊接技術,該焊接過程更快。即便如此,焊接工藝仍在發展,通快目前也在其實驗室中實驗更快的焊接速度。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們