在數控機床中,許多功能是由可編程邏輯控製器(PLC,簡稱可編程控製器)來進行控製的。本單元主要介紹PLC在數控機床中的應用。這樣可以讓準備從(cong) 事這一項工作的閱讀者,基本了解掌握數控機床PLC的控製對象、了解數控PLC的形式、掌握數控機床常用輸入/輸出元件的作用和工作原理。

一、數控機床 PLC 的控製對象

1.數控機床控製部分的分類

數控機床控製由兩(liang) 大部分組成:一部分是坐標軸運動的位置控製,另一部分是數控機床加工過程的順序控製。 在討論 PLC、CNC 和機床各機械部件、機床輔助裝置、強電線路之間的關(guan) 係時,常把數控機床分為(wei) “NC側(ce) ”和“MT側(ce) ”(即機床側(ce) )兩(liang) 大部分。“NC側(ce) ”包括CNC係統的硬件和軟件以及與(yu) CNC係統連接的外部設備。“MT側(ce) ”包括機床機械部分及其液壓、氣壓、冷卻、潤滑、排屑等裝置,機床操作麵板,繼電器線路,機車的強電線路等。PLC則處於(yu) CNC和MT之間,對NC側(ce) 和MT側(ce) 的輸入、輸出信號進行處理。 MT 側(ce) 順序控製的最終對象是隨數控機床的類型、結構、輔助裝置等的不同而有很大的差別。數控機床機構越複雜,輔助裝置越多,則最終受控對象也越多。一般來說,最終受控對象的數量和順序控製程序的複雜程度從(cong) 低到高依次為(wei) CNC車床、CNC銑床、 加工中心、FMC、FMS。

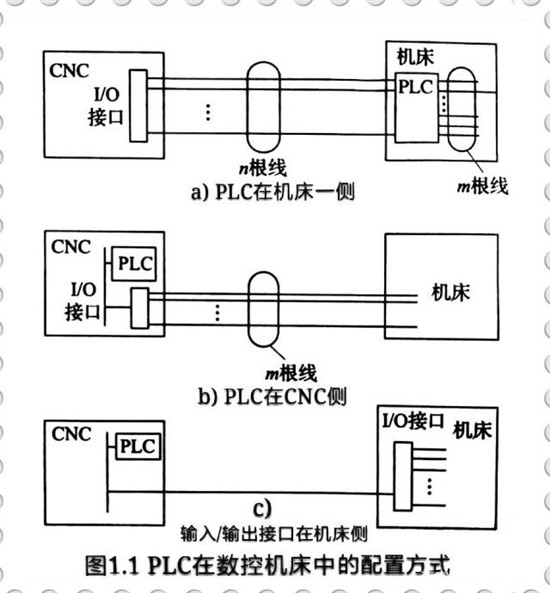

2.PLC 在數控機床中的配置方式

PLC 在數控機床中有三種不同的配置方式,說明如下。

(1)PIC 在機床一側(ce) ,代替了傳(chuan) 統的繼電器一接觸器邏輯控 個(ge) 輸入/輸出(IO)點,如下圖 1.1 a)所示。

(2)PLC 在電氣控製中,PLC有m 個(ge) 輸入/輸出(I/O點,如上 圖1.1 b)所示。

(3)PLC 在電氣控製櫃中,而輸入/輸出接口在機床一側(ce) ,如上圖1.1 c)所示。這種配置方式使 CNC 與(yu) 機床接口的電纜大為(wei) 減少。 下圖 1.2 所示為(wei) 數控機床PC 輸人/輸出信號示意圖。

3.數控機床的輸入/輸出信號

(1)機床操作麵板控製。

將操作麵板上的控製信號直接送入數控係統的接口信號區,來控製數控係統的運行,其中包括M、S、T 功能。 1) S 功能處理。主軸的轉速可以用S 二位代碼或四位代碼直接指定。在PLC中可容易地用四位代碼直接指定轉速。例如,某數控機床主軸的最高、最低轉速分別為(wei) 3150r/min和20r/min,CNC送出S四位代碼至PLC,將十進製數轉換為(wei) 二進製數後送到限位器,當S大於(yu) 3150時,限製S為(wei) 3150;當S 代碼小於(yu) 20時,限製S為(wei) 20。此數值送到數字/模擬(D/A)轉換器,轉換成 20~3150r/min 相對應的輸出電壓,作為(wei) 轉速指令,以控製機床主軸的轉速。

2) T 功能處理。

數控機床可以通過 PIC 管理刀庫進行自動刀具交換。處理的信息的內(nei) 容包括刀庫選刀方式、刀具累計使用次數、刀具剩餘(yu) 壽命和刀具刃磨次數等。

3) M 功能處理。

M 功能是輔助功能,根據不同的M 代碼,可控製主軸的正、反轉和停止,主軸齒輪箱的換擋變速,主軸齒輪箱的換擋變速,主軸準停,切削液的開、關(guan) ,卡盤的夾緊、鬆開及換刀機械手的取刀、歸刀等動作。

(2)機床外部開關(guan) 信號的控製。將機床側(ce) 的控製開關(guan) 信號發送至 PLC,經過邏輯運算後,輸出給控製對象。這些控製開關(guan) 包括按鈕、行程開關(guan) 、接近開關(guan) 、壓力開關(guan) 和溫控開關(guan) 等。

(3)輸出信號控製。PIC 輸出的信號是經繼電器、接觸器或液壓、氣動電磁閥對刀庫、機械手和回轉工作台等裝置進行控製,另外還有冷卻、潤滑和油泵電動機等的控製。

(4)伺服控製。控製機床主軸、伺服進給及刀庫驅動的使能信號,以滿足伺服驅動 的條件。

(5)報警處理控製。當出現故障時,PLC 收集強電櫃、機床側(ce) 和伺服驅動裝置的故障信號,將報警標誌區中的相應報警標誌位置位,數控係統便顯示報警號和報警文本,以方便對故障進行診斷。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們