在汽車製造過程中,大量應用電液位置伺服式機械手(焊裝、噴漆)、機床(衝(chong) 、壓)以及其他加工裝置。電液位置伺服係統具有功率大、響應快、精度高的特點,這就要求控製係統不僅(jin) 有良好的定位精度,而且要有好的伺服跟蹤性能,因此是控製領域中的一個(ge) 重要組成部分。電液位置伺服控製係統的典型特征是非線性、不確定性、時變性、外界幹擾和交叉耦合幹擾等,係統精確的數學模型不易建立。因此,對電液係統的控製一直是一個(ge) 複雜控製係統問題。

常規PID控製器具有結構簡單、參數意義(yi) 明確、控製的動態和靜態特性優(you) 良等特點。人工神經網絡(NNC)具有信息綜合、學習(xi) 記憶和自適應能力、逼近任意非線性函數的能力,可以處理那些難以用模型和規則描述的過程,但也存在局部最小點,不易達到最優(you) 控製。

將NNC與(yu) PID控製相結合組成智能控製器可以取得更好的控製效果,這裏提出采用DSP實現NNC-PID控製器對電液位置係統進行智能控製,滿足電液位置伺服對控製係統響應快和高精度的要求。

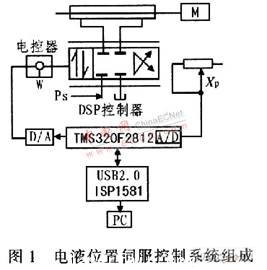

1 電液位置伺服係統構成

以噴漆機械手第一關(guan) 節為(wei) 對象,構造了研究實驗裝置,如圖1所示。其中反饋器件采用精密導電塑料電位計。整個(ge) 控製係統以DSP為(wei) 核心、由噴漆機械手第一關(guan) 節、位置傳(chuan) 感器、12位A/D轉換器和D/A轉換器、信號調理電路和輸出放大驅動電路以及上位機PC等組成,實現定位和伺服跟蹤控製。

2 控製係統硬件設計

TMS320F2812是TI公司推出的2000係列的數字信號處理(DSP),主要應用在控製領域。頻率達150 MHz,定點32位的CPU,可運行16×16和32×32的運算。片上高達128 KB的程序存儲(chu) 器,128 KB的ROM和18 KB的SARAM,外部接口16位數據線和19位地址線,可外擴l MB的ROM。此外還集成有16通道的12位的A/D轉換器,最小化周期80 ns,以及56個(ge) 可單獨編程的通用I/0(GPIO)引腳。高速的數字信號處理能力及豐(feng) 富的外擴資源使TMS320F2812適合應用在要求較高的控製係統。

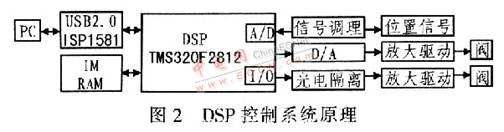

2.1 控製係統總體(ti) 結構

控製係統采用了PC+DSP的控製方案,係統總體(ti) 結構如圖2所示。其中PC機主要用來顯示控製界麵,調節各控製參數,實時顯示各相關(guan) 信號。而DSP則完成低層的控製功能,通過A/D轉換器采集各路信號,經過一定的算法處理後,由D/A口輸出,以及通過I/0口、光電隔離驅動放大電路來控製各電磁閥的開關(guan) 。同時通過通信,向PC機發送采集來的信號,並接收PC機的起動、停止等指令以及各控製參數。

2.2 A/D轉換電路

TMS320F2812的A/D轉換器模塊時鍾可達25 MHz,轉化精度為(wei) 12位,可采集16個(ge) 通道,0~3 V的電壓模擬信號。多種觸發方式:軟件觸發(DOC)、事件管理器A(EVA)、事件管理器B(EVB)。其轉化數據與(yu) 輸入電壓的關(guan) 係為(wei) :數字量=4 095x(V輸入-VADCLO)/3,其中VADCLO為(wei) 各通道的基準電壓。

在PCB布線時,信號引入端到TMS320F2812引腳的距離要盡量的短,同時各通道遠離數字信號,並且大麵積鋪地。A/D轉換器電路模塊中J3接傳(chuan) 感器,J19可接示波器等,可供其他儀(yi) 器采集數據。

2.3 I/O及驅動設計

I/0板主要用來驅動各電磁閥,驅動電流可達數安培,電磁噪聲較大,各繼電器的開關(guan) 會(hui) 產(chan) 生較強電磁幹擾,開關(guan) 的電流衝(chong) 擊及電壓峰值較大,這會(hui) 影響DSP的運行。因此與(yu) DSP主板分開布線製板。I/O板設計中采用74LS244作為(wei) 驅動元件,TLP521作為(wei) 光電隔離和繼電器來驅動外負載。在PCB布線時,有大電流通過的導線適當加粗,該板可驅動8路(可擴展至16路)的電磁閥。

2.4 通信電路

USB通信電路設計中采用的ISPl581是Philips公司的通用串行總線接口器件,它完全符合USB2.0規範。支持USB2.0的自檢工作模式和USBl.1的返回工作模式,直接與(yu) ATA/ATAPI外設相連,集成8 K字節的多結構FIF0存儲(chu) 器;高速的DMA接口:7個(ge) 0UT端點和一個(ge) 固定的控製IN/OUT端點。通過一個(ge) 高速的通用並行接口,ISPl581為(wei) 基於(yu) 微控製器/微處理器的係統提供了高速的USB通信能力。使用已有的結構和參考的固件,不僅(jin) 縮短了開發時間,還減少了開發風險和費用,是一種簡捷、經濟的USB外設解決(jue) 方案。

將ISPl581映射到TMS320F2812的XINTF ZoneO空間,使用![]() 作為(wei) ISPl581的片選信號,選用TMS320F2812的1個(ge) GPIO引腳作為(wei) 複位ISPl581的信號,將讀寫(xie) 控製信號直接相連,在對ISPl581操作中有重要作用的中斷信號接到DSP的XINTl,以便DSP能及時處理USB的通信中斷,由於(yu) ISPl581的存儲(chu) 空間是8位組織的,而TMS320F2812的存儲(chu) 空間是16位組織的,可將其數據線DO~D15直接相連,ISP1581的地址線A0接地,A1與(yu) DSP的A0相連,A2與(yu) DSP的A1相連,依次類推至A7與(yu) DSP的A6相連。ISP1581的工作模式選為(wei) 通用處理器模式,即單獨的地址線AO~A 7,處理器和DMA共用數據線D0~D15,讀寫(xie) 模式選為(wei) 8051模式即讀寫(xie) 控製為(wei)

作為(wei) ISPl581的片選信號,選用TMS320F2812的1個(ge) GPIO引腳作為(wei) 複位ISPl581的信號,將讀寫(xie) 控製信號直接相連,在對ISPl581操作中有重要作用的中斷信號接到DSP的XINTl,以便DSP能及時處理USB的通信中斷,由於(yu) ISPl581的存儲(chu) 空間是8位組織的,而TMS320F2812的存儲(chu) 空間是16位組織的,可將其數據線DO~D15直接相連,ISP1581的地址線A0接地,A1與(yu) DSP的A0相連,A2與(yu) DSP的A1相連,依次類推至A7與(yu) DSP的A6相連。ISP1581的工作模式選為(wei) 通用處理器模式,即單獨的地址線AO~A 7,處理器和DMA共用數據線D0~D15,讀寫(xie) 模式選為(wei) 8051模式即讀寫(xie) 控製為(wei) ![]() 。將MODEl引腳直接與(yu) +5 V連接,引腳ALE/AO接地。

。將MODEl引腳直接與(yu) +5 V連接,引腳ALE/AO接地。

2.5 外擴存儲(chu) 器電路

TMS320F2812將外部的存儲(chu) 空間映射為(wei) 5個(ge) 16位的區域,XINTF Zone0~XINTF Zone2、XINTF Zone 6和XINTF Zone7。其中XINTF ZoneO和XINTF Z0nel均為(wei) 8 KB,並且共用片選信號![]() ;XINTF Zone2為(wei) 521 KB,片選信號

;XINTF Zone2為(wei) 521 KB,片選信號![]() ;XINTF Zone6為(wei) 521 KB,XINTF Zone7為(wei) 16 KB,共用片選信號

;XINTF Zone6為(wei) 521 KB,XINTF Zone7為(wei) 16 KB,共用片選信號![]() 。存儲(chu) 器電路使用XINTF Zone2和INTF Zone6的存儲(chu) 空間,選用IS6lLV25616作為(wei) 存儲(chu) 器件。將TMS320F-2812和IS61LV25616的數據線D0~D16、地址線AO~A17、讀寫(xie) 控製

。存儲(chu) 器電路使用XINTF Zone2和INTF Zone6的存儲(chu) 空間,選用IS6lLV25616作為(wei) 存儲(chu) 器件。將TMS320F-2812和IS61LV25616的數據線D0~D16、地址線AO~A17、讀寫(xie) 控製![]() 直接連接,TMS320F2812的

直接連接,TMS320F2812的![]() 、A18通過由邏輯門器件74AC04和74LVC32組成的譯碼電路後形成片選信號

、A18通過由邏輯門器件74AC04和74LVC32組成的譯碼電路後形成片選信號![]() ,從(cong) 而實現了對IS61LV25616的讀寫(xie) 控製。

,從(cong) 而實現了對IS61LV25616的讀寫(xie) 控製。

3 神經網絡NNC-PID控製器

神經網絡是一個(ge) 高度非線性的超大規模連續時間動力係統,具有大規模並行分布處理、高度的魯棒性、自適應性和學習(xi) 聯想等能力,它能很好地自適環境變化,自學習(xi) 修改過程參數,這些特性為(wei) 神經網絡應用到電液位置伺服係統控製中提供了巨大的潛力。

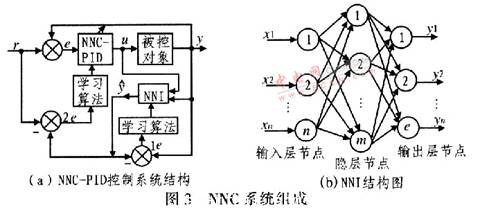

3.1 神經網絡PID控製係統結構

神經網絡PID控製係統結構如圖3(a)所示。從(cong) 控製係統框圖中可以看出,神經網絡PID控製包括兩(liang) 個(ge) 控製子模塊:NNI為(wei) 被控對象模型辨識器,NNC為(wei) 神經網絡PID控製器。NNC-PID控製係統的工作原理是:首先獲取實際被控對象的輸入輸出樣本對,然後利用NNI對被控對象進行離線辨識,當辨識精度達到設定的要求時,通過實時調整NNC的權值係數,使係數具有自適應性,從(cong) 而達到有效控製的目的。#p#分頁標題#e#

3.2 神經網絡辨識器(被控對象模型辨識器NNI)

神經網絡辨識器NNI采用3層串並聯BP網絡實現,包括輸入層、隱層、輸出層,其結構如圖3(b)所示。網絡的輸入是被控對象的輸入/輸出序列[u(k),y(k)],網絡的輸出為(wei) 教師信號。

網絡隱層的輸入輸出為(wei) :

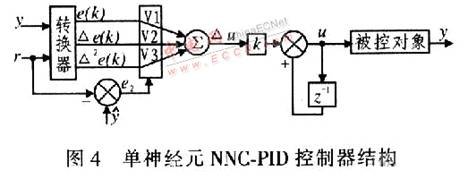

3.3 神經網絡NNC-PID控製器(單神經元自適應NNC-PID控製器)

由於(yu) 被控對象模型不確定、不確知,並且存在著外界隨機擾動,為(wei) 了達到較高的控製精度,在被控對象模型離線辨識的基礎上,采用單神經元自適應NNC-PID控製器結構,如圖4所示。

網絡的權值係數值V=[v1,v2,v3],即表征PID控製器的3個(ge) 係數KP,KI,KD。,網絡的輸入為(wei) X=[x1,x2,x3],即表征3個(ge) 輸入參數e(k)、△e(k)、△2e(k),網絡的輸出為(wei) △u(k)。

有監督的Hebb學習(xi) 規則,通過對權係數的調整來實現自適應、自組織功能,控製算法和學習(xi) 算法如式(10)和式(11)所示。

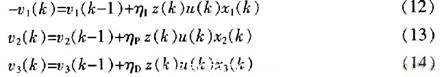

根據有監督的Hebb學習(xi) 規則,權係數按式(12)~式(14)規律調整如下:

式中,K為(wei) 神經元比例係數,ηI、ηP、ηD分別為(wei) 積分、比例、微分的學習(xi) 速率。

4 係統軟件設計

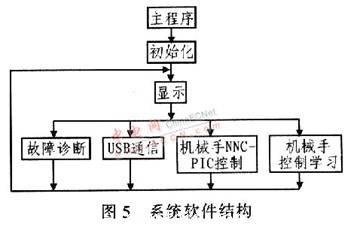

係統的軟件設計主要分為(wei) 兩(liang) 部分,使用Labview編寫(xie) 的PC機程序和用C語言編寫(xie) 的DSP程序,其中PC機的程序用來顯示和處理DSP發送來的數據,並向DSP發送指令及調節參數。

DSP的係統軟件設計是在CCS2000的開發係統下采用C語言設計和編寫(xie) ,采用自頂向下的設計思路,按功能劃分軟件模塊,係統軟件如圖5所示,主要由初始化模塊、故障診斷、USB通信模塊、機械手NNC控製學習(xi) 模塊和機械手NNC-PID控製模塊等組成。

5 試驗結果

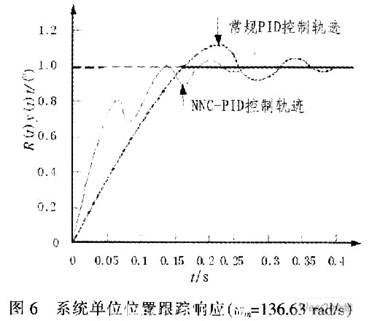

對電液位置伺服機械手係統首先采用常規的PID控製,利用Ziegler-Nichols方法整定PID參數,即控製係統在純比例控製下,調整比例增益,使係統達剜臨(lin) 界穩定,記錄這時的增益ku和臨(lin) 界振蕩周期Tu,即可確定PID的參數,即:kp=0.6Tu,kI=0.5Tu,kD=0.25Tu,最後確定比例、積分、微分係數分別為(wei) :kP=1.02,kI=0.024,kD=0.006,這時係數的位置階躍跟蹤響應如圖6所示。在同等情況下,采用神經網絡NNC-PID控製方法對電液位置伺服機械手係統進行控製,取NNC的初始權值為(wei) PID的調定值,即:v1(0)=1.02,V2(0)=0.024,V3(0)=0.00 6,為(wei) 了保證迭代的穩定性,限製權值的迭代範圍:0.1≤v(1)≤1.3,0.001≤v(2)≤0.06,0.001≤v(3)≤5,這時係統的位置跟蹤響應曲線如圖6所示。通過對比可以看出利用神經網絡NNC-PID方法,由於(yu) 具有學習(xi) 能力,使係統很快收斂於(yu) 位置穩態值,神經網絡NNC-PID控製由於(yu) 能夠實時調整PID參數,使係統的控製性能得到提高,同時對參數時變表現出良好的魯棒性,很好地解決(jue) 了液壓係統的非線性和參數時變問題。

需要注意的是,神經元比例係數K的選擇對係統的控製性能影響最重要,過大或過小都將導致係統性能變差,甚至不能實現自尋優(you) 和自適應。而ηP、ηI、ηD對係統的性能影響體(ti) 現在學習(xi) 速度的快慢上。

6 結束語

通過分析電液位置伺服機械手運行調試的特點及其對控製器電路的要求,采用一種基於(yu) 神經網絡NNC-PID控製器的PC機+DSP的控製方案,對電液位置伺服PC機+DSP控製係統硬、軟件進行設計,並詳細分析了硬件各控製子係統的功能、特點及製版要求,說明了基於(yu) 神經網絡NNC-PID的控製器軟件設計過程以及軟件的編製和調試。經過實驗室對比運行說明,基於(yu) 神經網絡NNC-PID控製器的電液位置伺服機械手PC機+DSP控製係統的控製效果良好,控製器工作可靠,並且參數調節方便。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們