中型車側(ce) 圍內(nei) 板拚焊位置的確定及其對成本的影響

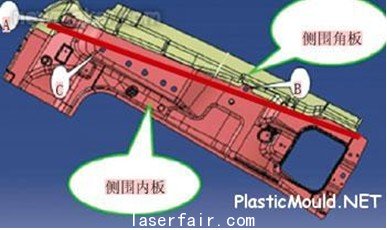

圖5為(wei) 中型卡車駕駛室側(ce) 圍示意圖,分別由料厚0.75mm的側(ce) 圍角板和料厚1.6mm的側(ce) 圍內(nei) 板組成,分界線為(wei) 圖示的彎延曲線。最初工藝為(wei) 兩(liang) 個(ge) 零件分別成形再焊接成整體(ti) 。按該方案相應的衝(chong) 壓排樣及材料利用效果如圖6所示。可以看出該方案的缺點是材料利用率極低,分別為(wei) 36.2%和43.9%,同時零件生產(chan) 工藝性也較差。考慮到兩(liang) 件的裝配關(guan) 係,初步判斷如采用拚焊方式生產(chan) 將有效改善產(chan) 品工藝性和降低成本。

圖5 中型卡車駕駛室側(ce) 圍

圖6 分件生產(chan) 排樣及材料利用效果

1.焊縫位置的選擇

激光拚焊產(chan) 品的設計意圖能否通過工藝得到最好的實現,其關(guan) 鍵的環節就在於(yu) 拚焊焊縫的位置選擇是否成功。焊縫位置的設定不僅(jin) 要考慮產(chan) 品功能和結構的需要,還要從(cong) 衝(chong) 壓工藝性的要求、成本的要求等方麵綜合考慮,三者有機結合才會(hui) 得到最優(you) 的設計結構和整車質量。

依據拉延理論和拚焊成形技術的研究成果等要求,可以得到以下選擇焊縫位置的基本原則:

1)焊縫的選擇首先要滿足產(chan) 品結構和功能的要求。

(2)焊縫為(wei) 直線,且最好保證在完成工藝排樣後為(wei) 方形板料拚焊。

(3)焊縫應避免穿越產(chan) 生拉延效果很大的區域,特別要防止焊縫平行穿越成形#p#分頁標題#e#R區域。

(4)由於(yu) 不同料厚的衝(chong) 裁間隙差異,要盡可能避免焊縫穿越小孔衝(chong) 裁位置。

以圖5所示的側(ce) 圍為(wei) 例,產(chan) 品最初設計結構為(wei) 彎曲的折線。以該曲線為(wei) 焊縫是拚焊技術目前所不能滿足的,同時該曲線在圖示A/B部位會(hui) 由於(yu) 拉延時焊縫的移動造成小孔處可能出現0.75mm、1.6mm兩(liang) 種料厚,這容易導致小孔衝(chong) 頭的彎曲或折斷,因而需要重新選擇焊縫位置。

按照焊縫設定原則(1)和(2)的要求首選的焊縫位置如圖5紅粗線所示。該焊縫的主要缺點在於(yu) 拉延時焊縫向厚料移動仍會(hui) 使A孔出現不同料厚,同時由於(yu) A處凸包起伏形狀較大,可能出現拉延開裂。結合圖5中A、C兩(liang) 孔的位置關(guan) 係將拚焊線調整至圖7所示位置,基本滿足了相關(guan) 各項要求。

圖7 基本滿足相關(guan) 要求的焊縫位置

2.成本因素對焊縫位置的影響

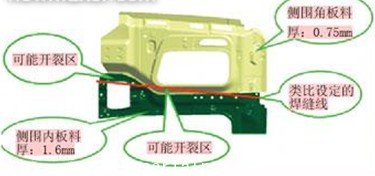

圖8所示為(wei) 東(dong) 風某車型側(ce) 圍,初步設計階段的拚焊線如紅線所示。針對該方案的#p#分頁標題#e#CAE分析結果為(wei) 焊縫沿線嚴(yan) 重開裂(圖9)。其主要原因在於(yu) 圖示A處靠近R角,變形劇烈。

圖8 某車型側(ce) 圍及其拚焊線

圖9 初定焊縫位置CAE結果

考慮該件的造型特點,完全滿足工藝性的焊縫線如圖8藍線所示,CAE效果良好。對比圖8的兩(liang) 條焊縫線可以看出,完全滿足工藝性的方案1.6mm厚料區明顯加大,因而零件重量加大、材料消耗也明顯增加,所以該方案也不是最佳的結果。

能否類比圖7的方式按圖10設定拚焊線呢?若按照該方案實施,將最大限度符合產(chan) 品要求並大大減少厚料區域,從(cong) 而降低產(chan) 品成本。

工藝分析圖10方案最大的風險是台階和斜麵區域可能出現焊縫區開裂(CAE分析也印證了這一結果),需要對該區做相應設計更改。產(chan) 品設計部門依據分析對相應區域做了斜麵變緩和過渡處理,圖11所示為(wei) 經過產(chan) 品優(you) 化後滿足產(chan) 品、工藝、成本諸因素的CAE分析結果。#p#分頁標題#e#

圖10 類比設定的拚焊線

圖11 優(you) 化產(chan) 品設計後滿足工藝及成本的CAE結果

結語

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們