新世紀的新發展

進入21世紀後,在日本、美國及歐洲的汽車工業(ye) 中,人們(men) 越來越關(guan) 注保持自己在市場中的競爭(zheng) 力尤其是研發能力。小批量生產(chan) 、訂製生產(chan) 已經成為(wei) 一種發展方向。這種生產(chan) 方式融合了手工製造及大批量生產(chan) 兩(liang) 者的優(you) 勢,同時避免了手工生產(chan) 的成本過高以及大批量生產(chan) 缺乏靈活性的缺點。

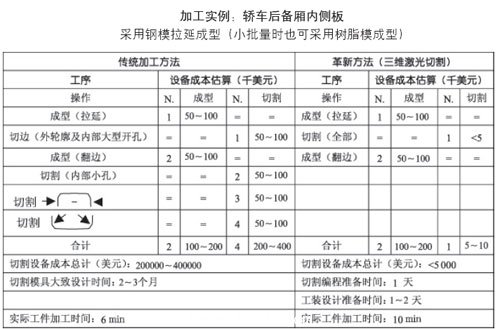

在這種條件下就要求激光加工設備的製造商必須不斷地對自己的產(chan) 品進行技術革新並保持自己產(chan) 品的競爭(zheng) 力,在設計中不僅(jin) 要注意滿足目前汽車覆蓋件加工應用中的需要,而且要為(wei) 用戶今後的發展做好準備,即為(wei) 小批量生產(chan) 模式預先提供合理的解決(jue) 方案。針對最近幾年中汽車車身工業(ye) 用戶對設備在以下三個(ge) 方麵的性能改進表現出強烈的需求——更快的加工速度、更大的加工範圍(特別是目前非常成功的MPV、SUV、皮卡對這方麵需求更加強烈)以及具有靈活性、結構緊湊、操作簡明等特點,普瑞瑪工業(ye) 公司專(zhuan) 門對其旗艦型三維激光加工機床OPTIMO做了全新的設計。新改進的OTPIMO機床的行程為(wei) 2500mm×4500mm×920mm,是目前市場上加工範圍最大的標準三維激光切割機床之一。它采用龍門框架式結構,全部運動部分均架在空中,整個(ge) 加工區域全部麵向用戶開放,具有非常好的可接近性,用戶可根據自身產(chan) 品的情況選擇從(cong) 手工到全自動的多種配置方案。在動態性能方麵,OPTIMO也達到了前所未有的水平:其最大定位速度為(wei) 84m/min,最大加速度為(wei) 0.5g,同老式激光加工機相比,其加工效率提高了至少一倍。同時,OPTIMO采用集成式結構設計,不但安裝簡便迅速,還具備可以快速安裝及可以在不同的生產(chan) 部門之間快速重新定位的功能,就像最新型的車床和磨床一樣。

新材料、新工藝更需要激光

隨著人們(men) 對汽車舒適性和安全性等方麵的要求越來越高,逐漸增加車身尺寸、考慮使用四輪驅動技術、增加更多的電子設備等在汽車工業(ye) 中越來越成為(wei) 趨勢,而所有這些都不可避免地會(hui) 增加整車的重量,並導致同降低油耗這一目標之間的矛盾,唯一的解決(jue) 辦法就是在不影響性能的同時降低車身自身的重量。這一點可以從(cong) 目前內(nei) 高壓成型零件(IHU)和高硬質鋼材料(溫熱成型鋼)在汽車車身領域的廣泛使用得到驗證。

內(nei) 高壓成型是通過高壓乳化液(水和添加劑)使處於(yu) 模具內(nei) 的空心件(主要為(wei) 管狀件)外壁完全緊貼模具而成型。用這種方法生產(chan) 出的零件成型精確高,重量輕,並可將原來需要焊接的多根管材一次成型完成,減少了焊接次數並提高整體(ti) 強度,其良好的強度重量比和低生產(chan) 成本使其在車身和底盤結構中也得到了廣泛的應用。由於(yu) 內(nei) 高壓成型件的形狀非常複雜,而且有一定數量的孔和槽要切割,因此采用傳(chuan) 統的衝(chong) 切模具是無法加工的,三維激光切割是目前最佳的解決(jue) 方案之一。

高硬質鋼材料(溫熱成型鋼)具有極高的內(nei) 部張力(1500MPa/mm2),因此彈性變形非常小,非常適合在汽車車身對強度要求高的部位使用,如保險杠支架、前梁、側(ce) 梁、加強筋等位置。而在相同的強度要求下,高硬質鋼的重量比正常鋼板要輕許多,並可減免很多焊接工序,因此在保證安全的前提下可以有效地降低車身的重量。正是因為(wei) 這原因,這種材料的零件幾乎無法采用傳(chuan) 統的衝(chong) 切模具方式加工,而唯一的解決(jue) 方式就是三維激光切割。

激光焊接有巨大的發展前景

由於(yu) 激光焊接技術的焊接速度快、焊縫質量高,已經在越來越多的領域取得了成功,當然也包括汽車車身製造領域。激光不等厚板拚焊就是一個(ge) 成功的例子。所謂不等厚板拚焊,就是將不同材料或不同厚度的板材通過激光焊接成整張板材,然後進行衝(chong) 壓成型,這樣生產(chan) 的零件既可以滿足車身結構局部對強度的要求,又可以降低對強度要求不高的局部的材料重量,達到降低整車重量的目的。激光焊接速度快(可達8m/min),焊接後板材的變形非常小,而且焊縫質量非常好,其焊縫的強度甚至超過了母體(ti) 。

目前最新應用的焊接技術是遙控激光焊接。它是指焊接頭在距離焊點500~700mm的距離進行焊接,以徹底解決(jue) 焊接過程中工裝夾具和焊頭之間互相幹擾的問題。同時,遙控焊接還具有無與(yu) 倫(lun) 比的速度優(you) 勢:其每個(ge) 焊點(焊縫)的平均焊接時間僅(jin) 為(wei) 0.5s,一台遙控激光焊接單元的工作效率相當於(yu) 10~20台焊接機器人。由於(yu) 其在效率和降低投資、減輕維護成本等方麵的優(you) 異表現,目前這一係統已經在車門、車地板、車身側(ce) 圍和分裝組件等裝配線上獲得了成功的應用。

先進三維激光加工設備的共同點

21世紀的激光加工設備還應該具有一些新的特點,以符合技術不斷進步的要求。首先,先進的三維激光切割機應采用全飛行光路技術,即加工過程中工件和夾具保持靜止不動,全部的運動由加工頭完成,加工過程不受工件重量、尺寸、占地麵積及夾具等方麵的限製。因為(wei) 激光加工本身就是一種沒有切削力的加工方式,采用飛行光路技術後,工裝夾具隻起支撐和定位的作用,而無需考慮工件移動帶來的定位和固定等問題,可以大大節省用戶工裝夾具設計的成本和時間。同時,由於(yu) 工件靜止不動,機床的運動部分幾乎沒有負載,這大大降低了機床自身的磨損,可以保證設備長期穩定可靠的運行。另外,由於(yu) 采用了飛行光路技術,機床的占地麵積大大減少,並可靈活配置各種自動上下料係統以充分利用設備的效率。

三維激光加工設備另一個(ge) 關(guan) 鍵技術就是其加工頭的設計。好的五軸加工頭不但應該結構緊湊、設計簡潔、具有非常好的接近性,同時它還可以實現連續n×360°(無限製旋轉)和120°的擺動,即使是非常複雜的零件表麵(如內(nei) 高壓成型件),也可以非常好地接近加工並減少五軸編程的工作量。

當然,成熟的三維激光設備還應通過歐洲CE和美國CDRH安全標準認證,配置有完善的安全防護係統,在加工過程中將加工區域完全封閉,不但可保證操作人員的安全,還可大大提高加工區域內(nei) 廢氣抽風除塵係統的工作效率。目前先進的三維激光切割機的各數控軸已全部采用光柵尺全閉環反饋控製,其定位精度和重複定位精度比市場上采用編碼器半閉環控製的傳(chuan) 統設備提高了一個(ge) 數量級。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們