發動機連杆必須質量輕,結實,在曲柄軸承上有高耐受性,使用時間長。粉末冶金學解決(jue) 了強度和重量的問題,但是在曲柄軸承上高精度的公差很難實現。最初,曲柄軸承的開口是在鍛件上分開加工,然後進行測量,以便給曲柄找到符合公差要求的配件。這就意味著兩(liang) 次分開加工和測量工作,最後公差低於(yu) 所需要的水平。

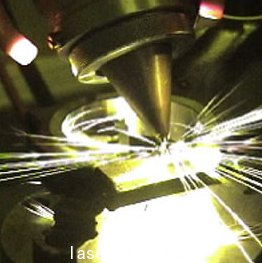

采用粉末冶金時,有一個(ge) 更好的加工方案。將底座軸承開口和整個(ge) 連杆加工在一起,然後在開口的每側(ce) 分離點用激光劃線,然後斷開連杆,形成兩(liang) 個(ge) 相互匹配的零件,這兩(liang) 個(ge) 零件可以再連在一起形成高精公差的連杆。

激光劃線容易自動化,加工過程無接觸,無工具磨損。從(cong) 同軸氣嘴吹出的輔助空氣有效的消除了劃線產(chan) 生的碎屑,使劃線處產(chan) 生狹窄的無應力層,折斷時斷麵幾乎沒有延伸。激光器采用分時多路輸出,可以在兩(liang) 個(ge) 不同地方進行後續劃線,或者進行能量共享的同時劃線。兩(liang) 組能量共享係統間的時間共享甚至能夠用一個(ge) 激光器來實現,用來調整同時劃線設置。一般每側(ce) 劃線為(wei) 0.5到1.0秒的劃線速度能達到1m/min到3m/min。

脈衝(chong) YAG激光器是唯一的選擇,因為(wei) 它們(men) 可以產(chan) 生適合高效劃線的脈衝(chong) 能量和峰值功率。高功率光束質量單位,配合細小光纖,可以製造最佳,最狹窄的劃線。同軸空氣或氧氣用於(yu) 協助鑽孔加工和保持光學元件的清潔。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們