在汽車車身製造中,通常需要近100套合件裝焊夾具、分總成焊裝夾具和車身總成裝焊夾具,汽車焊裝夾具與(yu) 其它夾具相比,其定位夾緊組件型麵複雜、精度要求高、設計製造難度大。

在汽車車身的裝配焊接生產(chan) 過程中,為(wei) 了保證產(chan) 品質量、提高勞動生產(chan) 率和減輕勞動強度,經常使用一些用以夾持並確定工件位置的工具和裝置來完成裝配和焊接工作,這些工具和裝置統稱為(wei) 焊裝夾具。焊裝夾具的種類繁多,按用途可分為(wei) :裝配用的夾具、焊接用的夾具和裝—焊夾具;在汽車車身製造中,為(wei) 了便於(yu) 裝配和焊接也可以分為(wei) :合件裝焊夾具、分總成焊裝夾具和車身總成裝焊夾具。

汽車車身製造中通常需要近100套合件裝焊夾具、分總成焊裝夾具和車身總成裝焊夾具。汽車焊裝夾具與(yu) 其它夾具相比,其定位夾緊組件型麵複雜、精度要求高、設計製造難度大。另外,由於(yu) 汽車零件尺寸大,定位組件無法做成整體(ti) 結構,一般是采用獨立的定位板,安裝在整體(ti) 底板上。在夾具使用過程中,如果夾具定位元件發生偏移、定位元件磨損和夾鉗夾緊力不夠等現象,將導致零件扭曲變形,出現定位偏差,引起焊接間隙的變動,最終導致裝配尺寸誤差和構件受力狀態的惡化,直接影響到白車身的精度。

汽車車身精度的偏差來源

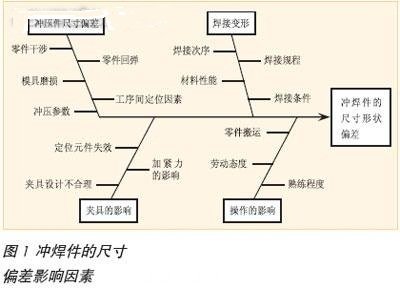

汽車車身是汽車的三大部分之一,是整個(ge) 汽車零部件的載體(ti) 。車身焊裝質量的優(you) 劣對整車質量起著決(jue) 定性作用,焊裝尺寸偏差直接影響到最終汽車產(chan) 品的質量,如密封、噪聲、壽命、動力性和外觀等。車身尺寸偏差主要來源如下(如圖1):衝(chong) 壓件本身的偏差、工裝夾具影響、焊裝變形、操作影響等。其中衝(chong) 壓件偏差和焊接工裝夾具偏差是影響車身尺寸偏差的最主要的因素。

焊裝夾具的管理

焊接工裝夾具對車身精度的影響原因主要有以下方麵:工裝夾具的設計不合理、夾緊力的影響、定位元件的失效等。控製各因素的影響也就控製焊接工裝夾具對車身精度影響,保證車身裝配尺寸的準確性。如何控製夾具各因素的影響也是值得研究和探討課題,總的來說,首先是製造高精度的夾具,然後是在夾具的使用過程中有效的管理夾具精度。

夾具使用過程中的管理,管理方針:查出異因,采取措施,加以消除,不再出現,納入標準。

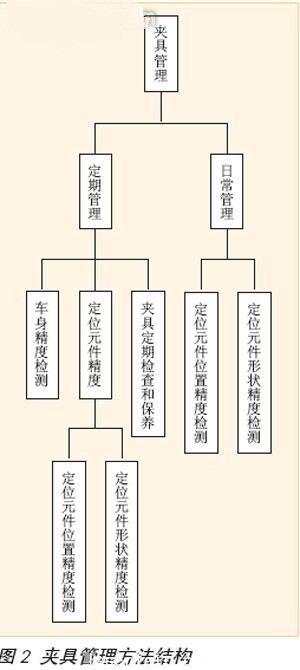

管理方法(如圖2)分為(wei) 日常管理和定期管理。日常管理分為(wei) 夾具5S和夾具開始工作檢查。定期管理分為(wei) 夾具定期檢查和保養(yang) 、定位元件精度檢測和車身精度檢測。定位元件精度檢測又分為(wei) 定位元件形狀精度檢測和定位元件位置精度檢測。

1、夾具5S

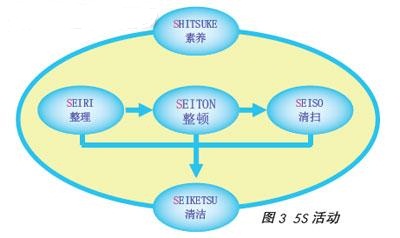

本不少的企業(ye) 家認為(wei) ,製造過程的質量管理,最基礎的工作是“5S”活動。所謂“5S”是包含了以下五個(ge) 方麵內(nei) 容的日語縮寫(xie) (如圖3):SEIRI(整理)、SEITON(整頓)、SEISO(清掃)、SEIKETSU(清潔)、SHITSUKE(素養(yang) )。

企業(ye) 推行5S的作用:減少浪費,保證品質,保障安全,提高效率,加強員工歸屬感,提升企業(ye) 形象。焊裝夾具5S主要管理項目是:夾具定置、清除焊渣、整理零亂(luan) 的氣管等,保持夾具整齊和整潔。

2、夾具開始工作檢查

夾具開始工作檢查項目主要是:氣壓表、氣管、氣缸、啟動開關(guan) 、定位銷、定位塊、緊固螺絲(si) 和潤滑狀況等是否正常,每次夾具開始工作前檢查。防止檢查遺漏,建立夾具開始工作檢查記錄表。

3、夾具定期檢查和保養(yang)

夾具定期檢查和保養(yang) 是建立夾具開始工作檢查基礎之上,主要是針對夾具機能方麵進行檢查和保養(yang) ,發現不良及時修理,防止因累計不良而造成夾具重大不良,從(cong) 而影響車身的精度。

4、定位元件精度檢測

定位元件是夾具中最主要的組成件元件,它確定著被裝配零件在夾具中的位置,從(cong) 而保證了被裝配的所有零件相互位置的技術要求,有時還直接確定焊接結構的外形。定位的精度直接影響著工件的精度和互換,影響車身的精度。因此保證定位元件的精度具有十分重要的意義(yi) 。在製造過程中,保證夾具定位元件的精度的主要管理方法是定位元件形狀精度檢測和定位元件位置精度檢測。

□ 定位元件形狀精度檢測

夾具使用過程中定位元件會(hui) 產(chan) 生磨損,定位元件有磨損是不可避免的,但定位元件的磨損量超過一定量就會(hui) 引起定位元件的定位元件失效。所以車身焊裝近100套夾具多達1700~2500個(ge) 定位元件,得根據生產(chan) 實際情況規定一個(ge) 時間對定位元件磨損進行周期檢測。檢測方法運用遊標卡尺和千分尺對定位元件進行測量,然後用實際測量數值減定位元件理論數值(設計值),得出定位元件磨損量。 #p#分頁標題#e#

磨損值=│實際測量值-理論值│

接著將計算的實際磨損量與(yu) 最大磨損量(設定是根據定位元件的材料、表麵熱處理和磨損失效理論等結合生產(chan) 實際)對照,當:

實際磨損量≥最大磨損量,判定NG,更換新定位元件;

實際磨損量<最大磨損量,判定OK,繼續使用。

□ 定位元件位置精度檢測

夾具在使用過程中,定位元件除了磨損還會(hui) 發生偏移,定位元件的偏移是因為(wei) 車身焊裝夾具設計采用獨立的定位板。定位元件偏移也就是定位元件位置變化,汽車焊裝夾具定位元件的位置精度要求很高,位置精度變化用肉眼和普通測量工具難以檢測,必須借助專(zhuan) 用的三坐標測量儀(yi) 檢測。建立夾具定位元件位置精度管理檔案,結合工序能力分析方法分析,根據分析報告對失效的定位元件進行調整。

5、車身精度檢測

前麵講到了保證焊裝夾具是保證車身精度的一個(ge) 重要的前提,但是在實際製造過程中,測量近100套焊裝夾具定位元件位置精度需要的周期較長,而夾具的使用又是非常頻繁,定位元件的位置失效隨時可能會(hui) 發生,為(wei) 防止可能會(hui) 發生的失效造成大批量的車身精度偏差嚴(yan) 重後果,焊裝夾具的管理中采用逆向管理方法,對車身精度進行在線重點部位全數檢測和離線定期整車檢測,根據檢測的車身精度的數據分析,反過來管理夾具的精度。

結論

汽車製造工業(ye) 的發展,車身的製造精度要求已經不滿足於(yu) ±1mm的精度,正朝著更高精度方向發展,對焊裝夾具精度提出了更高要求,這樣對焊裝夾具使用過程中有效的精度管理同樣也要求更高。本文介紹車身製造過程中夾具精度控製的一些方法,期望透過與(yu) 大家一起分享經驗,能夠提高中國車身製造的水平。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們