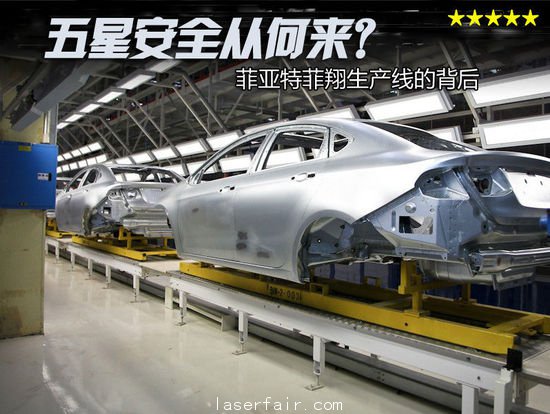

菲翔是廣汽菲亞(ya) 特在國內(nei) 推出的首款國產(chan) 車型,它在C-NCAP測試中取得了五星的好成績,這背後有哪些故事呢?我們(men) 還是從(cong) 菲翔的誕生地——生產(chan) 線說起吧,尤其是直接關(guan) 係到車輛被動安全性的衝(chong) 壓和焊接工序,有很多值得一看之處。

(一)★★★★★ 衝(chong) 壓車間

鋼材來自寶鋼

全自動化生產(chan) 確保高效率、高精度和生產(chan) 安全

質檢貫穿整個(ge) 衝(chong) 壓的過程之中

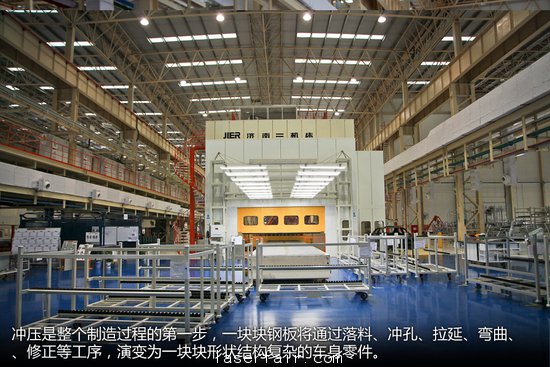

衝(chong) 壓是整個(ge) 製造過程的第一步,一塊塊來自寶鋼的鋼板將通過落料、衝(chong) 孔、拉延、彎曲、翻邊、修正等工序,演變為(wei) 一塊塊形狀結構複雜的車身零件。

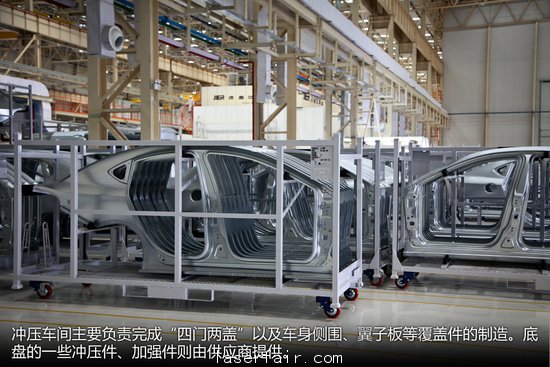

衝(chong) 壓車間主要負責完成“四門兩(liang) 蓋”以及車身側(ce) 圍、翼子板等覆蓋件的製造。底盤的一些衝(chong) 壓件、加強件則由供應商提供。

眼前的一卷卷的鋼板便是汽車的原型,這些鋼材來自寶鋼,已經按照順序排列在不同的位置。這些鋼板視衝(chong) 壓件的不同,其厚度在0.7mm到2.4mm不等.

接下來,這些鋼板將被“開卷”,並切割成一塊塊不同大小的鋼板,這一過程稱作為(wei) 落料。

在廣菲工廠,落料線采用的是伺服落料壓力機,供應商來自舒勒,較高的生產(chan) 效率、較低的能耗是其特點。據廠方介紹,落料線一分鍾能衝(chong) 壓75次,而普通的設備同樣時間內(nei) 衝(chong) 壓次數僅(jin) 有四十餘(yu) 次。

經過初步“修剪”的鋼板將經過衝(chong) 壓線,進行3維的立體(ti) 衝(chong) 壓。衝(chong) 壓並非一次便能完成任務,依據工件的不同,衝(chong) 壓件往往需要經過多輪的衝(chong) 壓、定型。

眼前是生產(chan) 線裏是來自濟南二機廠的5台壓機。這些壓機依據模具的不同,擁有不同的衝(chong) 壓任務。

常見的幾個(ge) 工藝包括:拉延、切邊、整形、翻邊、衝(chong) 孔等。這幾項工藝會(hui) 重複、組合出現,具體(ti) 的順序依據不同的工件會(hui) 有所不同。

簡單解析一下上麵的幾個(ge) 專(zhuan) 業(ye) 名詞:

拉延:一般是第一套工藝,能夠將初次修剪的鋼板壓成基本的立體(ti) 造型。

切邊:與(yu) 字麵意思相符,就是把衝(chong) 壓之後的多餘(yu) 鋼材去掉。

整形:與(yu) 人類的整形相似,衝(chong) 壓件的整形要求把衝(chong) 壓件做到最標準、統一。

翻邊:就是把零件邊緣進行翻邊處理。

衝(chong) 孔:相信一般人看字麵就能理解,隻不過這裏指的“孔”可大可小,“開天窗”也屬於(yu) 衝(chong) 孔的一種。

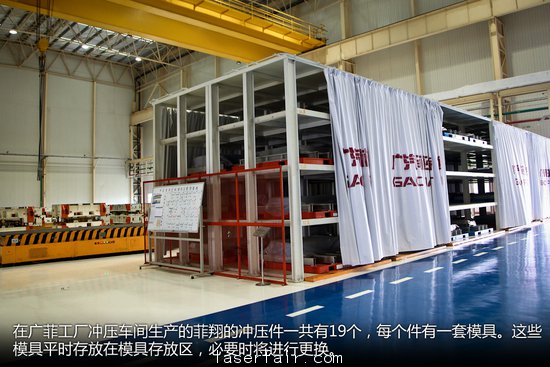

在廣菲工廠衝(chong) 壓車間生產(chan) 的菲翔的衝(chong) 壓件一共有19個(ge) ,每個(ge) 件有一套模具。這些模具平時存放在模具存放區,必要時將進行更換。

在模具存放、保養(yang) 區,還有一台壓機供日常維修、保養(yang) 使用。

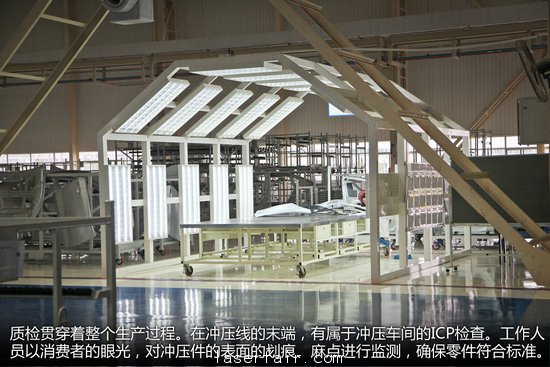

質檢貫穿著整個(ge) 生產(chan) 過程。在衝(chong) 壓線的末端,有屬於(yu) 衝(chong) 壓車間的ICP檢查。工作人員以消費者的眼光,對衝(chong) 壓件的表麵的劃痕、麻點進行監測,確保零件符合標準。

而在衝(chong) 壓車間的另一個(ge) 角落,有質檢部門的監測中心,這一部門主要利用三維坐標儀(yi) ,對零件進行數據層麵上的檢測。

(二) ★★★★★ 焊裝車間

激光焊接更規整,強度更高

焊接機器人超過200台,自動化焊接超過65%

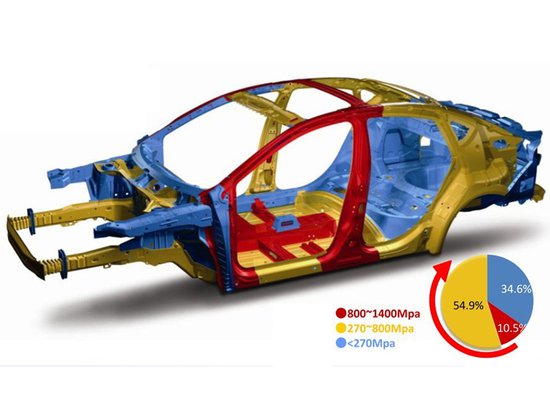

內(nei) 部強化件最高強度1300MPa

一塊塊鋼板在衝(chong) 壓車間已經演變成車身各部位的零件,接下來,這些車身部件將在焊裝車間完成組裝。

從(cong) 官方數據來看,焊裝車間一期的機器人達到了232台,自動化焊接率達到了65%,自動化程度較高。

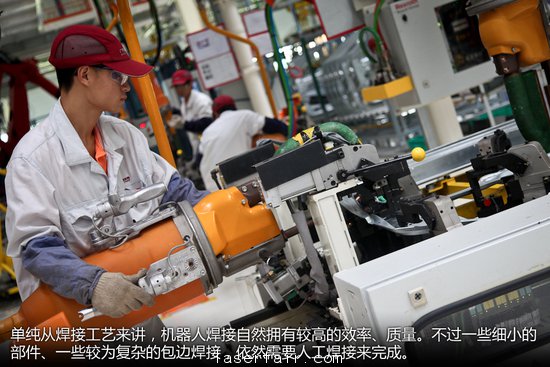

單純從(cong) 焊接工藝來講,機器人焊接自然擁有較高的效率、質量。不過一些細小的部件、一些較為(wei) 複雜的包邊焊接,依然需要人工焊接來完成。

在菲翔身上,地板、分拚、小的分總、側(ce) 圍內(nei) 板、四門包邊等等焊接任務均由人工完成。

焊接首先是分部位進行,底盤、兩(liang) 邊的側(ce) 圍是不同的流水線,所有焊接好的底盤、側(ce) 圍將經過總拚工位,完成焊接。

眼前的是已經組裝好的地板板塊,位於(yu) 地板中央的,是加強的橫梁,這種加強件同樣出現在防火牆的位置,確保乘員艙的強度。

如果閱讀過之前廣汽菲亞(ya) 特工廠參觀文章的網友一定對總評工位有很深刻的印象。這個(ge) 由多18個(ge) 機器人組合而成的工位將完成地板,左右側(ce) 圍,和車頂橫梁定位及總成的焊接。

彌補上一次參觀未能見到總評工位實際運行的遺憾,這回參觀恰巧遇上了總拚工位的運作。不必太多的語言描述,對此感興(xing) 趣的網友可以直接點擊文章開頭的視頻,以最直觀的方式了解這一工位的工作情況。

工作人員介紹,總拚工位投產(chan) 初期能在60秒完成一台車身的焊接,並隨著產(chan) 能的提高不斷提速,設計極限是49秒完成一台車身的焊接!

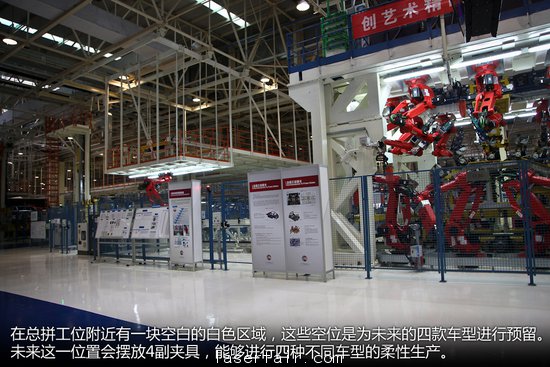

在總評工位附近有一塊空白的白色區域,工作人員透露,這些空位是為(wei) 未來的四款車型進行預留。未來這一位置會(hui) 擺放4副夾具,能夠進行四種不同車型的柔性生產(chan) 。除菲翔三廂、兩(liang) 廂兩(liang) 種版本以外,未來與(yu) 菲翔共享平台的Jeep新一代指南者也有望在這裏投產(chan) 。

除德係的一些廠家以外,包括PSA甚至一些自主品牌,都應已經使用激光焊接技術。菲翔自然也沒有例外。

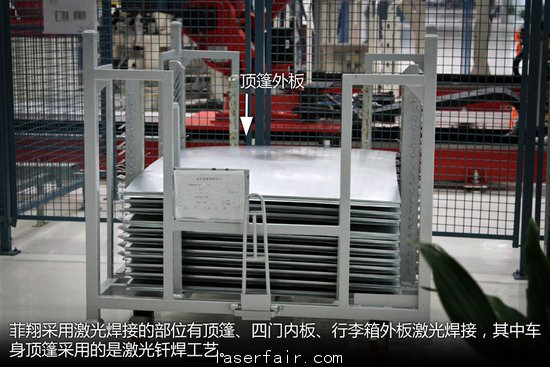

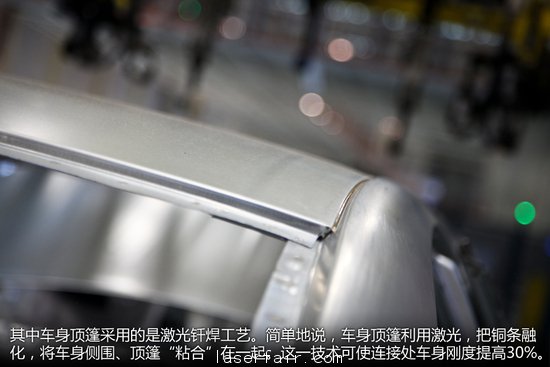

相比普通的點焊,激光焊接有焊縫的強度高、焊接速度快、熱影響區窄以及焊縫美觀等等特點。由於(yu) 激光焊接的厚度有限,所有多數運用在薄材焊接上。在菲翔身上,采用激光焊接的部位有頂篷、四門內(nei) 板、行李箱外板等等。

其中車身頂篷采用的是激光釺焊工藝。這一工藝是利用聚焦的激光能量,對鏈接部位進行加熱,使釺料融化填補焊縫,完成金屬板之間的鏈接。簡單地說,車身頂篷就是利用激光,把銅條融化,將車身側(ce) 圍、頂篷“粘合”在一起。這一技術可使連接處車身剛度提高30%。

車門激光熔焊是將白車身車門內(nei) 板、窗框加強板等,通過激光焊接成門內(nei) 板總成。區別於(yu) 前麵介紹的“粘合”,車門處的激光熔焊應該理解為(wei) “用激光融化加強版與(yu) 覆蓋件”,是兩(liang) 者融合一起。

在密封的激光房裏麵,其中1台機器人在92秒內(nei) 完成前門50個(ge) 激光凸點與(yu) 後門45個(ge) 激光凸點,而另外1台機器人在92秒內(nei) 完成前門52條激光熔焊焊縫與(yu) 後門45條激光熔焊焊縫。

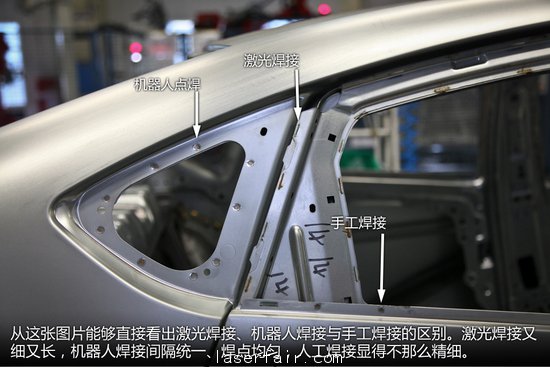

從(cong) 這張圖片能夠直接看出激光焊接、機器人焊接與(yu) 手工焊接的區別。激光焊接又細又長,機器人焊接間隔統一、焊點均勻,人工焊接顯得不那麽(me) 精細。

在視頻中,大家可以看到工人們(men) 正在進行的點焊操作。在操作時,可以看到焊槍的2個(ge) 電極向2塊鋼板加壓力,並通電流加熱使貼合點熔化,使貼合點牢固結合。

圖為(wei) 工人利用中頻焊槍對車門部件進行焊接。這種中頻自適應焊接控製係統的焊機能減少能耗50%以上。

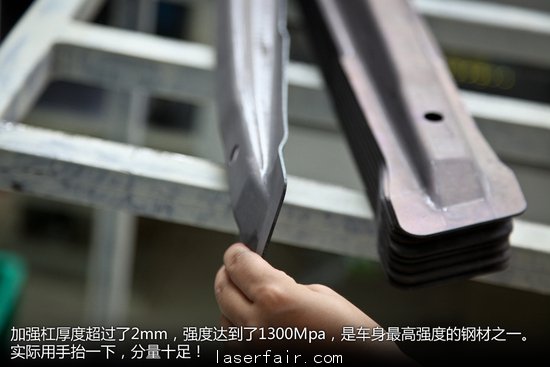

既然說到車門,順帶把車門的內(nei) 部結構圖片貼出。從(cong) 圖中不難看出,菲翔車門采用一體(ti) 成型,內(nei) 部附有兩(liang) 根加強杠。位於(yu) 上部分的偏窄的加強杠為(wei) 300Mpa,位於(yu) 下部分的顏色偏深的加強杠為(wei) 超高強度,厚度超過了2mm,強度達到了1300Mpa,是車身最高強度的鋼材之一。實際用手抬一下,分量十足!

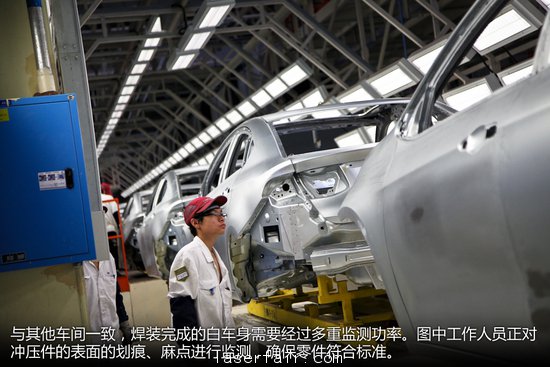

與(yu) 其他車間一致,焊裝完成的白車身需要經過多重監測功率。其中車間的ICP檢查,工作人員以消費者的眼光,對衝(chong) 壓件的表麵的劃痕、麻點進行監測,確保零件符合標準。圖中的白車身便是經過打磨處理後的白車身。

除ICP檢查以外,質檢中心還會(hui) 對車身進行抽查,進行三維坐標儀(yi) 數據上更精確的監測。據工作人員透露,目前試生產(chan) 階段,每5個(ge) 車身便會(hui) 抽查一個(ge) ,確保生產(chan) 的質量。

(三)★★★★★ 總裝車間

保險杠、護板設計合理,用料紮實

菲亞(ya) 特集團的零部件體(ti) 係,與(yu) 國際接軌

完善的檢測工序,確保整車出廠的穩定性

有了車身,下一步需要在車身上裝入懸架、發動機、內(nei) 飾等等部件,這也是最有看頭最容易看懂的地方。首先是網友所關(guan) 心的保險杠部分。從(cong) 拍攝的圖片來看,菲翔車前提供了兩(liang) 根防撞梁。上麵較寬的是主保險杠,其厚度在2mm左右,采用常見的潰縮吸能盒+螺栓的鏈接方式。從(cong) 之前拍攝的圖來看,尾部保險杠厚度同樣在2mm左右。

除上方的主保險杠,菲翔前端下沿還有一個(ge) 較細的防撞梁,與(yu) 這根小防撞梁相連接的,是高強度的鋁合金材質的縱梁。對於(yu) 這根小的防撞梁有幾種說法,其一為(wei) 保護行人;其二為(wei) 保護水箱;其三為(wei) 主防撞梁的補充。無論哪種說法,都可以看出菲翔在安全方麵的用心所在。

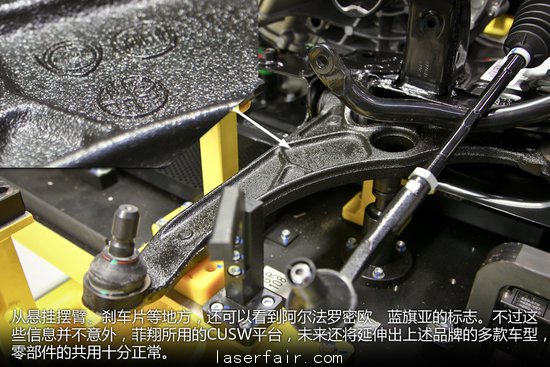

除發動機外,首批量產(chan) 車型身上還有不少的“進口件”。從(cong) 懸掛擺臂、刹車片等地方,還可以看到阿爾法羅密歐、藍旗亞(ya) 的標誌。不過這些信息並不意外,菲翔所用的CUSW平台,未來還將延伸出上述品牌的多款車型,零部件的共用十分正常。

發動機、懸掛等分部件安裝妥當之後,將在合體(ti) 工位與(yu) 車身進行結合。眼前的紅色車身正準備與(yu) 底盤相結合,據悉,車間內(nei) 采用了最新底盤與(yu) 車身合裝工藝,能實現高節拍下螺栓自動擰緊。車身與(yu) 底盤結合之後,將進行下一步的總裝。各種隔音材料、座椅、大燈等部件將在下一個(ge) 環節進行,包括對於(yu) 安全性至關(guan) 重要的氣囊等部件。

發動機艙下麵帶有厚實的發動機護板,免去了後期加裝的麻煩與(yu) 費用。

經曆以上幾個(ge) 環節的總裝之後,菲翔的樣子終於(yu) 出來了。但是程序尚未結束,接下來的是一係列的檢測環節。

眼前的菲翔正在進行四輪定位檢驗。在這個(ge) 工位中,操作員觀察車地坑顯示器實時顯示的車輛四輪參數,通過調整轉向橫拉杆上的調節螺杆,來使車輛的前束值滿足每款車的設計要求。準確的四輪定位對於(yu) 車輛的動態性能和行駛安全也非常重要。

接下來,菲翔還得駛上轉鼓試驗台進行測試,後麵還有尾氣分析、淋雨間的密封性測試以及道路試驗等等。在檢測方麵,廣汽菲亞(ya) 特是國內(nei) 首家引進全套電器診斷設備和采用懸架震動實驗台的廠家,前者確保各零部件總成在裝車前的功能正常,後者消除車輛在下線時底盤懸架的各種應力,確保了底盤品質優(you) 良。

小結:經過上麵的生產(chan) 工序,並最終進行一係列的檢測之後,菲翔才算是正式誕生。在菲翔的誕生過程中,各種質量檢測、監控一直圍繞左右,可以看出廣汽菲亞(ya) 特對質量和車輛安全性的重視。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們