目前中國的汽車製造技術正向著高速、智能、複合、環保方麵發展,這對切削刀具的要求更高,新型硬質合金刀具已經被廣泛使用,而CBN(立方晶氮化硼)、PCD(聚晶金剛石)刀具和陶瓷刀具等代表當今技術發展水平的超硬刀具在汽車製造業(ye) 中應用也越來越多。為(wei) 達到高效加工的目的,在汽車製造業(ye) 中還大量使用組合式刀具和複合刀具。

同時現代汽車製造業(ye) 還要求刀具供應商不僅(jin) 能提供切削加工整體(ti) 解決(jue) 方案,並能提供及時有效的現場技術支持,形成與(yu) 汽車製造企業(ye) 的一種合作夥(huo) 伴關(guan) 係,以達到雙贏目的。山特維克可樂(le) 滿、肯納、伊斯卡、萬(wan) 耐特、山高、日立、住友電工、黛傑、三菱、株鑽、森拉天時等著名刀具製造商在這方麵都有很多成功案例。

Valenite可變直徑氣缸孔鏜刀

隨著柔性技術在汽車工業(ye) 加工中的成熟應用,以及產(chan) 品的不斷變型,用戶對非標專(zhuan) 用刀具的柔性也提出了更高的要求。針對缸體(ti) 中氣缸孔的加工,Valenite設計了直徑能夠在一定範圍內(nei) 可變的氣缸孔複合鏜刀。

以共線加工三種不同直徑缸孔的缸體(ti) 為(wei) 例,缸孔的直徑分別為(wei) Φ82.54mm、Φ87.04mm、Φ91.1mm,最大與(yu) 最小孔徑相差8.56mm,機床型式為(wei) 專(zhuan) 用機床。Valenite設計了一套變直徑的複合鏜刀、測量係統以及控製係統。其中,鏜杆共有三個(ge) 小刀夾,兩(liang) 個(ge) 用於(yu) 半精鏜(推鏜),一個(ge) 用於(yu) 精鏜(拉鏜)。鏜杆內(nei) 部的拉杆以及小刀夾采用特殊結構。

工作原理(見圖1):初始在767處理器內(nei) 設置三個(ge) 不同的加工直徑,根據不同的產(chan) 品係列,選擇不同的加工直徑,如由Φ82.54mm切換到Φ87.04mm,處理器發出信號給鏜杆後端的伺服電機,電機通過中間的轉換裝置把回轉運動轉換為(wei) 液壓缸的直線運動,從(cong) 而驅動拉杆,將小刀夾的尺寸調整到Φ87.04mm後,小刀夾自鎖。然後,對加工過的缸孔進行測量,測量數據轉換為(wei) 信號傳(chuan) 輸到處理器中進行比較,如數據有偏差,將偏差補償(chang) 量轉換為(wei) 補償(chang) 信號傳(chuan) 輸到伺服電機,由電機對拉杆進行微調,使小刀夾產(chan) 生彈性變形,從(cong) 而實現尺寸自動補償(chang) 。補償(chang) 精度為(wei) 半徑方向0.001mm。

圖 1 Valenite可變直徑氣缸孔鏜刀工作原理

根據客戶的需要,Valenite可設計缸孔直徑變化範圍在15mm內(nei) 的柔性鏜刀。(Valenite公司供稿)

衝(chong) 壓模粗加工用最新球頭銑刀

近年來,工業(ye) 領域使用的刀具產(chan) 品樣式不斷變化,且絕大多數的企業(ye) 本著降低製造成本的生產(chan) 理念,要求生產(chan) 高精度、高品質的產(chan) 品。這種現象在汽車行業(ye) 的加工領域也不例外。針對客戶的要求,日立工具技術公司采取的策略是:不斷提高刀具使用壽命以及縮短加工時間。日立最新推出了幾種新型刀具,在進行車門、保險杠、車架等零部件的衝(chong) 壓模加工時,能夠大大提高刀具的使用壽命、降低加工成本。其中“阿爾發”超級高硬度球頭立銑刀ASB是一種刀頭可換式立銑刀。

該款刀具適用於(yu) 衝(chong) 壓模粗加工時的強力切削,具備加工穩定的特性,可提高使用壽命2~4倍。ASB立銑刀的球頭部位帶有斜弧,在強力切削時,可使刀具所承受的切削負荷量大幅度減少,切削阻力降低,大大減少刀具破損的可能性。

圖 2 “阿爾發”超級高硬度球頭立銑刀ASB

這款立銑刀配備了帶刀槽與(yu) 不帶刀槽的兩(liang) 款刀片。倒角加工時,負荷量逐漸增大的部分可使用帶刀槽的N型和N2型刀片;在負荷量一定的等高線加工中,則使用不帶刀槽的刀片。

ASB係列立銑刀采用雙重固定方式,能夠有效地將刀片固定於(yu) 刀杆上。此外,刀杆部分采用了高剛性新型鋼材。(日立工具技術株式會(hui) 社上海代表處供稿)

INGERSOLL精銑平麵銑刀6FEE

為(wei) 適應汽車製造業(ye) 的柔性,及在節拍(效率)、精度(質量)和價(jia) 格(成本)上保持競爭(zheng) 力的要求,在汽車零部件製造過程中的刀具技術鏈呈現兩(liang) 大發展趨勢:一是與(yu) 機床工件結合得更加緊密而形成彼此匹配的複合工序刀具及多功能刀具,如ISCAR集團I.T.D的鑽、擴、鉸、倒刀具,這些高精度的刀具與(yu) 高速機床、HSK或熱套刀柄相匹配,能夠高效率地完成高精度零件的加工;二是為(wei) 適應產(chan) 品不斷更新和多樣化要求,高效與(yu) 通用性兼備的刀具使生產(chan) 線更具“柔性”,如ISCAR集團INGERSOLL新型的曲軸高速外銑工藝比車—車拉工藝具有更高的效率和更好的“柔性”。

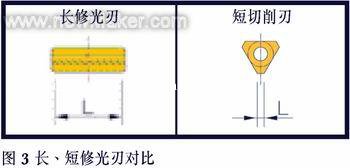

INGERSOLL的精銑平麵銑刀6FEE是專(zhuan) 用於(yu) 汽車工業(ye) 的刀具。該銑刀采用INGERSOLL獨特的高強立裝刀片結構,刀片有兩(liang) 組:圓周組完成主切削任務,端麵組完成修光作用。加長的修光刃L(圖3),使該刀具在每轉進給f=15mm時也能輕鬆地加工出Ra=1.6以上的光潔度,比通常高光潔度表麵的加工用短切削刃小進給的概念有更高的效率、效果。刀片切削刃相對工件表麵為(wei) 一大R的圓弧刃,令修光刃非常方便地與(yu) 工件表麵平行,並保證切削時應有的接觸長度,這樣刀片受力受熱均勻,大大延長了壽命。在機床與(yu) 刀具都存在製造公差的前提下,INGERSOLL采用了榮獲專(zhuan) 利的微調機構,除可輕鬆調整修光刃與(yu) 工件表麵的平行度,還可以根據具體(ti) 情況調整修光刃接觸工件的長度和位置,以得到最佳的切削狀態,從(cong) 而實現大進給精切。(ISCAR北京辦事處供稿)

適用於(yu) 鑄鐵和燒結合金的CBN刀具

CBN具有僅(jin) 次於(yu) PCD的高硬度和熱傳(chuan) 導性,並且不容易和鐵係金屬發生化學反應。因此,CBN刀具的出現使得對淬火鋼的切削成為(wei) 了可能,並實現了對鑄鐵的高速切削。住友電工目前已開發出能廣泛適用於(yu) 鑄鐵和燒結合金切削的CBN刀具,並使之形成係列產(chan) 品。當前,汽車變速器及驅動裝置內(nei) 淬火鋼材質的零件加工方式正從(cong) 傳(chuan) 統的磨削逐漸向應用CBN刀具的高效切削演變,同時,發動機缸體(ti) 和製動器等零部件的鑄鐵加工也由傳(chuan) 統的硬質合金及陶瓷刀具向應用CBN刀具的高速切削發展。

氣缸體(ti) :氣缸體(ti) 的材質大致分為(wei) 鑄鐵和鋁兩(liang) 種。一般情況,鑄鐵銑削和鏜缸孔多采用CBN刀具,並以大於(yu) 700m/min的高速銑削加工。近年來出現了1000m/min以上的高速加工,此類高速加工宜采用CBN含有率高、導熱性能好的刀具材質。住友電工整體(ti) 燒結體(ti) 的BNS800因其切削刃長,適用於(yu) 粗、中、精各種加工場合。此外,可使用的刀角數多能夠降低成本,如配用修光刃刀片就可進行精加工。住友電工BN700由於(yu) 具備耐熱龜裂性及優(you) 異的耐磨損性,可以在2000m/min以下速度範圍內(nei) 加工零部件,具有加工麵光潔度優(you) 異、刀具使用壽命長的特點。

圖4 住友電工CBN刀具係列

氣缸蓋:氣缸蓋加工中成本最高的是VSR(氣門座圈),由於(yu) VSR是含有許多硬質粒子的燒結體(ti) ,即使使用CBN刀具也隻能實現300~1000個(ge) 的加工量。VSR用壞料材質的種類較多,Hv300以下的低硬度壞料推薦使用耐崩損性優(you) 異的BN700,Hv300以上則推薦使用比BN700更耐磨損的BN300。(住友電工株式會(hui) 社供稿)

黛傑高進給新幹線SKS新係列

近年來,通過高進給達到高效率的加工備受矚目。但在加工中,當刀具的懸長加大時,刀體(ti) 會(hui) 發生振動而降低了切削條件;另外,刀片不僅(jin) 是因為(wei) 耐磨性不足導致崩刃,刀體(ti) 的振動亦極大地降低了刃口的防崩刃性,特別在無人自動化加工時容易導致刀夭機毀的重大事故。黛傑公司推出的高進給新幹線SKS係列可對毛坯材、淬硬鋼等難切削材料進行高效率粗加工,其中最新開發的可換式刀頭+硬質合金刀杆(超強硬杆)係列刀具尤其適於(yu) 模具加工。

硬質合金刀柄超強硬杆係列

可換式刀頭MSH係列外徑有¢20、¢21、¢25、¢26、¢32mm的二刃型和¢32、¢33mm的三刃型;硬質合金刀柄“超強硬杆”MSN係列的有¢20、¢21mm用,¢25、¢26mm用,¢32、¢33mm用及各自對應的3種不同長度共計9種。

圖5 黛傑 可換式組合刀柄

如:用SKS-2020-130-S20(直徑20mm鋼刀體(ti) ),懸長190mm(L/D=9.5),加工S55C時推薦的切削參數為(wei) :切削深度0.3mm,切削速度V=80m/min,每刃進給f=0.6mm/刃,進給速度F=1500mm/min。若將硬質合金刀柄(超強硬杆)MSN-M10-140-S20和高進給新幹線係列用的可換式刀頭MSH-2020-M10組合使用,可使切削速度達到1.9倍V=150 m/min,每刃的進給為(wei) 原來的1.7倍f=1.0mm/刃,進給速度是原來的三倍F=4800mm/min,且加工過程中不會(hui) 振動,切削平穩。

刃口強化型-SKS〈10型〉係列

黛傑刀頭強化款SKS(10型)與(yu) SKS(08型)相比,不僅(jin) 僅(jin) 是刀片增厚了0.5mm,刀片內(nei) 接圓尺寸也增大了3mm。大幅度加大了刃口與(yu) 刀片安裝孔壁之間的厚度,使得刀片的斷麵強度提高了2倍。

如在懸長288mm、切入角1度時,使用強化型刀片的¢80mm刀盤加工衝(chong) 模(SKD11,帶孔零件),用SKS(08型)加工了60分鍾,即發生大的崩裂,導致其它刃口無法再使用。而用10型刀片壽命可達到120分鍾,加工壽命提高了2倍,而且改善了崩刃,做到了3片刀刃均可使用。(黛傑工業(ye) 供稿)

鋁合金加工用麵銑刀“NF10000”

近幾年,在以運輸機械為(wei) 首的各種產(chan) 業(ye) 中,鋁合金被大量使用。同時鋁合金加工用刀具也呈現高水平、多樣化的趨勢。三菱綜合材料公司開發的鋁合金加工用麵銑刀“NF10000”使用特點如下:

為(wei) 防止銑刀高速旋轉時出現因轉動平衡不均引起振動、固定力量弱時離心力使刀片飛散等現象,NF10000采取在刀片上設置3°錐麵、對刀體(ti) 進行CAE強度解析等措施,保證了高速切削的穩定性。例如在銑刀直徑為(wei) Φ100mm時的最大允許轉速是1600.0min-1,可實現4390m/min的切削速度。

此麵銑刀使用金剛石燒結體(ti) 刀片。相對銑刀刀體(ti) 中心軸,刀片安裝麵有一定傾(qing) 斜,所以將刀片在橫向推出時,在縱向也會(hui) 露出,但是橫向與(yu) 縱向的露出量不同。對刀片進行重磨的情況下,正麵方向和外圓方向重磨量按照B(≤0.73mm)=A(≤2mm)×tan20°進行重磨可保證銑刀直徑、刀刃高度保持一定。

切削刃正麵誤差過大不僅(jin) 惡化加工表麵粗糙度,而且會(hui) 導致毛刺及影響切削刃壽命。因此,切削刃正麵誤差的管理尤其重要。此種平麵銑刀將切削刃正麵誤差控製在5μm以下,使銑刀原有的性能得以充分發揮。切削刃誤差修正裝置采用楔塊方式,使得操作簡單並實現高精度的誤差修正。

圖6 鋁合金加工用麵銑刀三菱NF10000

刀片的副切削刃是左右加工表麵粗糙度的最關(guan) 鍵的要素。NF10000所使用刀片的副切削刃寬為(wei) 3mm,並采用半徑為(wei) 250mm的大圓角,加上金剛石燒結體(ti) 所持有的良好的耐熔附性,可以實現表麵粗糙度為(wei) Ry = 2μm以下的良好的加工麵。(三菱綜合材料公司供稿)

肯納的高效、低成本解決(jue) 方案

肯納金屬(Kennametal)集團為(wei) 滿足汽車製造業(ye) 和其它行業(ye) 不斷增長的需求,開發高效刀具,為(wei) 用戶提供全套解決(jue) 方案,提高客戶的競爭(zheng) 能力。例如,肯納旗下的德國WIDIA公司,經過不斷的努力和持續的改進,開發了成套高效係列加工刀具。在曲軸加工方麵,肯納金屬擁有曲軸內(nei) 銑、曲軸高速外銑、車拉、車車拉等各種專(zhuan) 用高效刀具。如采用多排車車拉刀具,可32秒加工一根曲軸,世界上有1800多個(ge) 用戶在使用肯納及WIDIA刀具進行曲軸生產(chan) 。

隨著中國汽車行業(ye) 由高速發展轉入穩定發展,汽車製造業(ye) 在對刀具製造商提出了高效刀具的基礎上,又提出了大幅降低生產(chan) 成本的要求。美國肯納相繼開發了用於(yu) 發動機缸體(ti) 、缸蓋(鑄鐵)加工的係列盤銑刀。安裝六邊形正反兩(liang) 麵共12刃口刀片、同時保證最大可用切削深度的M750粗銑盤銑刀和FIX-PERFECT臥裝刀片的精銑盤銑刀,該係列刀具在保持了每齒進給達0.5mm的高效的同時,精加工的表麵粗糙度數值可至0.8,而且大幅度降低了製造成本。在M750的運用中,工序加工成本大約可以降低35%。

圖7 肯納金屬擁有曲軸內(nei) 銑、曲軸高速外銑、車拉、車車拉等各種專(zhuan) 用高效刀具

在發動機的孔加工方麵,鑄鐵加工應用的肯納高效SE HPC 硬質合金鑽頭的鑽尖設計極其優(you) 秀,已成為(wei) 世界一流的高效鑽頭。為(wei) 了進一步降低加工成本,肯納德國公司又相繼開發了鑽頭與(yu) 刀片複合一起的發動機加工專(zhuan) 用特殊刀具,發揮刀片的低成本優(you) 勢,簡化鑽頭的複雜程度,方便重磨的操作,降低客戶生產(chan) 中的刀具使用成本。這些高效的孔加工刀具,在瀋陽華晨寶馬的發動機廠已得到廣泛應用,取得了良好效果。(肯納飛碩金屬(上海)有限公司供稿)

株鑽整體(ti) 硬質合金孔加工刀具新突破

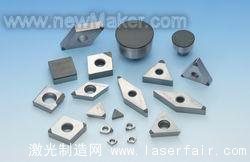

株硬集團株洲鑽石切削刀具股份有限公司是中國最大的硬質合金切削刀具生產(chan) 、研發基地。近年來,在硬質合金基體(ti) 材料、塗層技術、刀具結構設計、刀片槽型開發等方麵取得了重大突破。

2004年推出新的牌號“黑金剛”係列,即YBD052、YBD102、YBD152和YBD252,是專(zhuan) 門針對鑄鐵高效加工而開發的,其加工的線速度可以提高到500m/min,提高生產(chan) 效率2~3倍,並具有良好的使用壽命,在汽車製造、家電製造等行業(ye) 得到推廣應用。

2004年推出的超微細PVD塗層的牌號YBG102、YBG202和CVD塗層的牌號YBM351,可大幅度提高模具加工效率。采用超細顆粒0.4μm硬質合金棒料,加工鋁材的高速銑刀係列其轉速可達到30000r/min,切削速度2000m/min,進給速度2m/min;加工鋼材的專(zhuan) 用高速銑刀係列為(wei) 精加工用刀,其轉速可達到30000r/min,切削速度2000m/min,進給速度2m/min。

圖8 株鑽可轉位刀片及其配套刀具

汽車製造工業(ye) 專(zhuan) 用刀具係列,包括高效內(nei) 冷鑽頭、階梯鑽、深孔鑽、精密複合鉸刀、硬質合金絲(si) 錐,以及鑽鉸、鑽攻、鑽銑一體(ti) 化刀具係列,特別是用鑽—鉸替代鑽—鏜工藝,大大地加快了生產(chan) 的節拍,降低了刀具成本,已廣泛應用於(yu) 上海大眾(zhong) 、一汽大眾(zhong) 、上海通用、神龍富康、東(dong) 風本田和重慶慶鈴等先進汽車生產(chan) 廠家。

公司針對汽車零件的加工要求和生產(chan) 配置等要求,進行刀具配套設計和開發,解決(jue) 過許多發動機缸體(ti) 、缸蓋、連杆、凸輪軸和曲軸等加工方麵的技術難題,如缸體(ti) 、缸蓋的麵銑刀、台階鑽、氣門孔鉸刀、凸輪軸的車拉刀等。(株洲鑽石切削刀具股份有限公司供稿)

提高加工刹車盤時CBN的壽命

德國Lemge的PBS公司采用GG15、GG20和GG25材料生產(chan) 刹車盤,種類多達220 種。加工刹車盤時基本上是完全乾式加工,而且通常使用陶瓷切削材料,目前該公司還在搜尋更好的切削材料。PBS公司的技術經理Hans Konrad說,“使用陶瓷切削材料,每個(ge) 切削刃平均能加工200個(ge) 刹車盤,但如果我們(men) 使用CBN,我們(men) 必須使每個(ge) 切削刃能至少加工 2000 個(ge) 刹車盤。”換句話說,“隻有當它是劃算的”,換成一種新的切削材料才是值得的。

作為(wei) 銑削飛輪和相近零件所用刀柄和整體(ti) 硬質合金刀具的供應商,山高早已被PBS公司熟知。山高發現使用CBN獲得穩定的加工性能依賴於(yu) 許多參數:除了必須在加工之前至少時效處理十二天之外,鑄件一定不能合金化,因為(wei) 這會(hui) 使刀具壽命縮短到絕對的最小值,即便是在相當長的時效處理之後。因此在PBS公司CBN的使用限於(yu) 非合金鑄件,合金鑄件仍然采用陶瓷刀具進行加工,而山高目前用CBN300加工含Cr鑄鐵的發動機缸體(ti) 已經取得極好的效果。同時,CBN刀片本身也已經朝著提高工藝穩定性和可靠性方向進一步發展。

圖9 在雙主軸立式機床上加工的刹車盤—完全乾式切削

山高和PBS的專(zhuan) 家認為(wei) ,除了鑄件的時效和成分結構之外,還有一個(ge) 重要的因素就是熟悉CBN的加工特性和經良好培訓的人員。PBS公司NC編程負責主管Manfred Krimp說,“與(yu) 陶瓷刀片相比,使用CBN刀片最大的問題是它們(men) 對外部影響非常敏感,尤其是當它們(men) 沒有被絕對小心的操作時。”例如,為(wei) 了確保在刀杆上的正確安裝,刀片的表麵在翻轉之前必須徹底清潔,歸因於(yu) 它們(men) 在非常長的使用期內(nei) 必須被磨平,否則將會(hui) 產(chan) 生切削刃上的積屑瘤。 #p#分頁標題#e#

每個(ge) 切削刃至少加工4000 個(ge) 零件是下一步的生產(chan) 目標——這個(ge) 目標在粗加工應用時已經達到了一半,弱點仍然是精加工。Hans Konrad 看到了刀片幾何形狀方麵最具改進的潛力——他期望不久看到“來自山高的新解決(jue) 方案”。(山高刀具集團供稿)

應對鑄鐵加工的陶瓷刀片“Si3N4”CTN3105

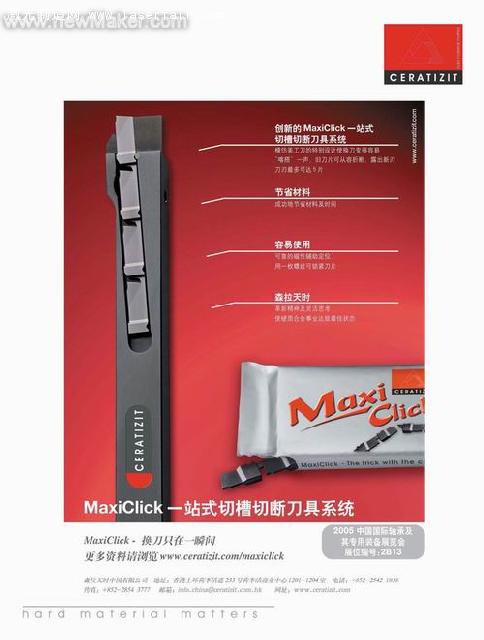

針對汽車鑄件產(chan) 品製造水平的要求提升,森拉天時適時研製出高效能的陶瓷“Si3N4” CTN3105刀片以應對市場的要求。

圖10 MaxiClick-站式切槽切斷刀具係統

森拉天時冶金學家研製出最新的氮化陶瓷刀片,除擁有高抗磨和高抗氧的特點外,同時還結合高韌度特性,適用於(yu) 汽車鑄鐵零件加工,如刹車踏板、發動機氣缸等。無論在確保工序的穩定和安全性,以及大量加工灰鑄鐵工件等任何特殊情況下,使用該刀片所加工出的工件效果非常理想,達到客戶的要求。

森拉天時有特色的氮化陶瓷刀片還有:擁有特高韌度的氮化陶瓷CTN3110,是特別為(wei) 轉軸工業(ye) 而設,用於(yu) 重切削加工。CTM3110氮化陶瓷,是配合CVD化學塗層而製成的陶瓷刀片,主要應用於(yu) 加工一些會(hui) 與(yu) 刀片產(chan) 生極大化學作用的材料上,例如鉻化合金鐵及球墨鑄鐵“GGG40”。CTS3110氮化鋁混合陶瓷,專(zhuan) 為(wei) 預硬轉軸和預硬鑄鐵的精加工而設計。(森拉天時公司供稿)

可樂(le) 滿AutoTAS刀具管理係統

經驗表明:16%的計劃作業(ye) 停止是由於(yu) 缺乏刀具造成的;30~60%的刀具庫存不在控製之中;20%的機械師時間花費在查找刀具上;40~80%的監督人員時間花費在尋求刀具上。而研究表明:刀具管理係統的有效實施將提高機床工作時間50 %,並降低刀具庫存至40 %。任何成功的刀具管理係統的基礎是對所有使用的刀具編製目錄——從(cong) 人工記錄或從(cong) 電子樣本中自動編製目錄。這個(ge) 核心數據庫可提供不可或缺的每種工具的知識庫——從(cong) 倉(cang) 庫位置、成本、供貨商、切削性能和刀具壽命到所用的機床和加工的零部件。

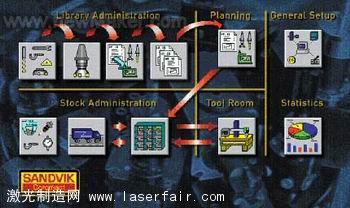

圖11 AutoTAS的主菜單顯示了可使用的模塊

山特維克可樂(le) 滿的AutoTAS是一個(ge) 高度集成係統,可與(yu) MRP/PPS係統、CAM係統、presetters、Pater Noster、code-carriers等集成在一起。它提供對切削刀具、量具、夾具整個(ge) 壽命周期的控製,覆蓋了從(cong) 采購、統計與(yu) 報告、刀具室計劃支持和質量管理,集成了從(cong) 設計到製造的全過程。由於(yu) AutoTAS是由11個(ge) 充分集成的、但又是分離的模塊組成,因此係統可按用戶的要求以公司級別或個(ge) 人用戶級別進行定製。同時它還具備用於(yu) 添加新功能的保護性升級途徑,從(cong) 而可確保將來不斷變化的需要。

可樂(le) 滿最新發布的AutoTAS 4.3版可實現30多種新功能。新版本完全重新設計了質量控製模塊,使用更容易、更靈活和快速;通過互聯網AutoTAS 4.3與(yu) 可樂(le) 滿商業(ye) 係統鏈結,並和SAP R/3鏈結;具有新的圖形查詢向導用於(yu) 查找產(chan) 品和部件。可極大提高用戶的生產(chan) 率和產(chan) 品質量。(山特維克可樂(le) 滿(中國)供稿)(end)

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們