1.前言

風電機組機艙罩是罩在風力發電機組最外的一層防護裝置,風力發電機組的發電機、變速箱和變流器等核心部件基本都安裝在風電機組機艙罩內(nei) ,風電機組機艙罩對於(yu) 安裝在風電機組機艙罩內(nei) 的設備起著安全防護作用。國內(nei) 2008 年開始從(cong) 國外引進了各型1.5MW 風力發電機機艙,獲得了相關(guan) 技術資料。但在開發2.5MW 風電機組中對於(yu) 材料選型、模具製作、結構設計和成型過程等仍然遠遠不足,如何在更大尺寸的前提下保證不變形、較高的尺寸要求和合理的結構設計和製造工藝等。

本文對此大型機艙罩整個(ge) 設計製造過程進行了係統的研究,研製出了滿足要求的複合材料機艙罩。2.5MW 風力發電機機艙罩外形為(wei) 方形設計,最大長度 10m,最大寬度4m,最大高度 4m,經計算力學性能好,所采用的膠衣耐環境要求高。

2.結構設計和力學性能

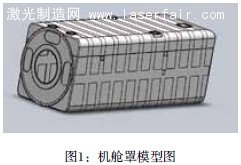

此機艙罩的罩體(ti) 主要由兩(liang) 種結構形式組成,一種是實心層合板,主要為(wei) 機艙罩脫模麵部位;另一種是夾層結構加強筋,主要鋪設於(yu) 機艙罩內(nei) 部,由於(yu) 此機艙罩縱向尺寸較橫向尺寸大很多,為(wei) 了有效提高罩體(ti) 的剛度,機艙罩內(nei) 部橫向鋪設多根加強筋。通過將實心層和加強筋結合後設計出2.5MW 風電機艙罩模型。

為(wei) 解決(jue) 風電機組密封性的問題,在風電機組前段增加了前段密封裝置和密封門,有效的解決(jue) 了風沙大和冬季艙內(nei) 溫度低齒輪箱無法啟動的問題。機艙罩模型圖如圖1 所示。

力學性能方麵,通過采用計算和利用有限元軟件對結構進行了力學校核,滿足強度要求和剛度要求。

實心層壓板方麵:根據初步設計計算,玻纖層壓板連同膠衣層厚度為(wei) 8.0mm。麵板性能其壓縮強度σb 為(wei) 100MPa,試驗的離散係數Cv為(wei) 7.2%,拉伸強度σt 為(wei) 150MPa,離散係數Cv 為(wei) 7.0%;彈性模量Ef 為(wei) 10GPa,泊鬆比為(wei) 0.25。緯向芯子剪切強度τt 為(wei) 1.5MPa,剪切模量GC為(wei) 30MPa;經向芯子剪切強度τc 為(wei) 1.0MPa,剪切模量GC 為(wei) 18MPa。

加強筋方麵:因斷麵為(wei) 矩形,泡沫芯或空心的,壁厚為(wei) 12mm,機艙罩沿寬度方向布置了10 根加強筋,沿長度方向布置了2 根。加強筋的性能:拉伸強度為(wei) 220MPa,壓縮強度為(wei) 200MPa, 離散係數為(wei) 7.0%,彈性模量為(wei) 10GPa,泊鬆比為(wei) 0.22。

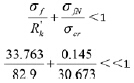

經過對此機艙罩的撓度的計算,最大撓度為(wei) 0.306%,小於(yu) 0.5%;強度方麵:經計算層壓板結構麵板的最大壓應力為(wei) 13.227MPa,比其設計值Rd=31.327(35.09)MPa 小得多;加強筋上的最大拉伸應力為(wei) 43.128MPa,也遠比加強筋的拉伸應力設計值Rd=69.27(77.57)MPa 小。穩定性方麵:主要由機艙罩迎風麵產(chan) 生風壓,對上、下蓋板、側(ce) 板產(chan) 生軸向壓力而可能產(chan) 生的失穩,加之上、下蓋板、側(ce) 板還有風壓(負壓)作用。計算得σcr=33.763MPa, 臨(lin) 界應力遠比軸向壓應力大,側(ce) 向載荷和軸向壓力聯合作用下,其臨(lin) 界準則為(wei) :

經過計算可得出以下結論:

(1)以52.5m/s 風速, 最大撓度為(wei) 29.208mm, 相對最大跨距的0.306%,滿足技術要求。

(2)層壓板結構麵板的最大壓應力為(wei) 13.227MPa, 為(wei) 其設計值42.22%,強度是很富裕的。

(3)采用聯合穩定準則,計及上、下蓋的側(ce) 向載荷後,遠小於(yu) 1,軸向壓力穩定性很好。

3. 製造工藝

相較1.5MW 風電機組機艙罩,2.5MW 風電機組艙罩尺寸更大大、精度要求更高,為(wei) 有效的提高其力學性能,在製造過程中采用最新式的一體(ti) 成型的工藝,通過真空導入的方式將樹脂注入成型,整個(ge) 製造過程較傳(chuan) 統手糊工藝簡易且內(nei) 部樹脂固化成型連接致密度高。

首先製作模具,模具是機艙罩成型工藝中的主要裝備,模具的結構形式、強度、表麵質量對機艙罩製品的質量、生產(chan) 成本和生產(chan) 效率有非常大的影響。模具製造分為(wei) 兩(liang) 個(ge) 步驟,分別為(wei) :木模製作(陽模)、(圖2)、模具製作(陰模)。

模具製備完成後經過下列步驟來製備機艙罩:

模具表麵清理→材料準備→塗脫模劑→刷膠衣→密封手糊層製作→玻纖布裁剪鋪覆→鋪脫模布→鋪導流網→封真空袋膜→接真空管→試抽真空→抽真空導入樹脂→固化→脫模 →切邊→ 整理去毛刺→刷阻燃膠衣。

在樹脂真空導入後,需要考慮樹脂的固化過程,材料的固化過程與(yu) 製品的強度和剛度密切相關(guan) ,合理有效的固化是製造出質量優(you) 良的製品和提高生產(chan) 效率的保證。複合材料的固化與(yu) 溫度、配方和脫模時間息息相關(guan) 。由於(yu) 2.5MW 機艙罩具有大尺寸、高性能的特點,隻有嚴(yan) 格地控製好車間溫度、工藝配方和後固化時間,才能保證製品的力學性能和精確的外形尺寸。由於(yu) 製品尺寸大,生產(chan) 操作時間長。溫度過高時,如果為(wei) 了延長凝膠時間而降低固化劑含量,容易造成後固化時間過長或固化度不足,反而導致力學性能偏低和整體(ti) 生產(chan) 時間過長;如果固化劑含量過高,又容易導致凝膠時間過快,出現未來得及排泡便凝膠的現象,嚴(yan) 重影響產(chan) 品質量。因此有效地控製溫度和根據溫度適當調節配方是控製產(chan) 品質量的關(guan) 鍵。脫模時間的控製與(yu) 產(chan) 品的變形量密切相關(guan) ,脫模時間過早會(hui) 導致產(chan) 品組裝困難,特別是兩(liang) 個(ge) 法蘭(lan) 邊難以合攏,原因是產(chan) 品還沒足夠固化,還沒釋放完所有應力。

同時通過在機艙罩內(nei) 表麵和脫模麵塗覆不同類別的膠衣來達到不同的性能要求,包括防紫外線、抗老化、阻燃等性能。

在成型後通過組裝和安裝部分配件即可完成整個(ge) 機艙罩的製作,在整個(ge) 製作過程中應注意尺寸控製和避免一些質量問題,包括表麵質量缺陷和結構層質量缺陷兩(liang) 方麵。表麵缺陷主要有膠衣流掛、起皺、砂眼或針孔、纖維外露、開裂、起泡等。結構層缺陷主要有製品變形較大、製品硬度低、氣泡多、流膠、分層等。質量問題發生原因應根據機艙罩的具體(ti) 結構和工藝做詳細的分析。

4. 結語

通過進模型設計、有限元結構性能分析,製作高品質的模具和采用一體(ti) 成型工藝的工藝方法研製出的2.5MW 風電機組機艙罩可滿足新型風電機組的需求。隨著風電技術的發展,希望通過規範化機艙罩的研製過程,生產(chan) 出更多可在極端複雜環境條件下使用的高性能機艙罩。

原標題:2.5MW大型風力發電機組機艙罩的研製

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們