近日,美國國家標準與(yu) 技術研究院(NIST)的製造技術研究人員們(men) 針對基於(yu) 粉末床的金屬3D打印熔融工藝開發了一套指導原則,他們(men) 希望能夠藉此標誌出金屬3D打印工藝中的關(guan) 鍵未知因素,從(cong) 而能夠使這些技術能夠更好地自動微調。

NIST成立於(yu) 1901年,目前隸屬於(yu) 美國商業(ye) 部,它是全美曆史最悠久的物理科學實驗室之一。當時美國國會(hui) 設立這一機構是為(wei) 了讓美國在測量技術基礎設施方麵能夠與(yu) 英國、德國等經濟對手相匹敵。到現在,NIST已經能夠在更為(wei) 廣泛的領域內(nei) 為(wei) 從(cong) 納米技術到類似於(yu) 抗震摩天大樓和寬體(ti) 客機這樣龐大而複雜的技術項目提供測量支持。

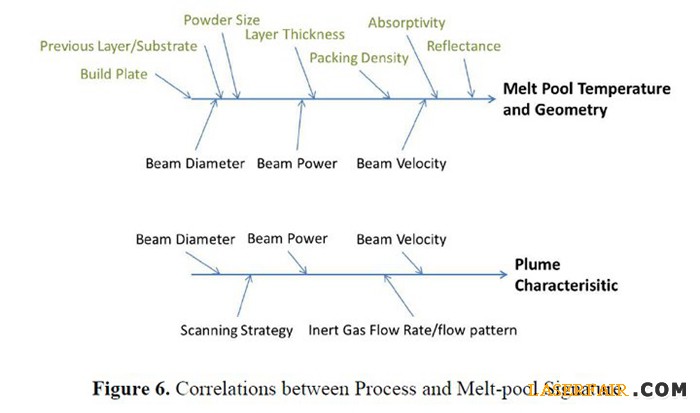

這份報告係統地將過程輸入與(yu) 過程中的現象聯係了起來,這樣就能夠通過測量或建模來量化零部件質量,量化指標包括了材料特性、尺寸精度,以及表麵粗糙程度等。

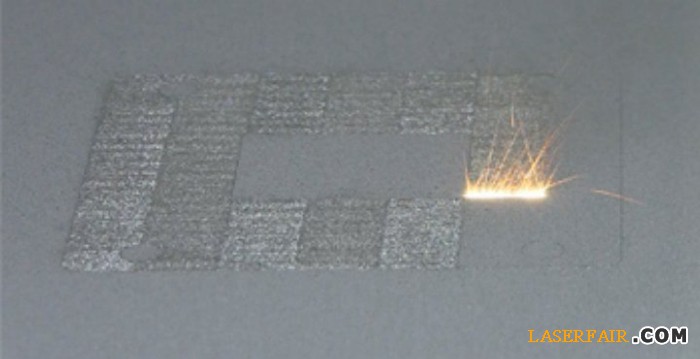

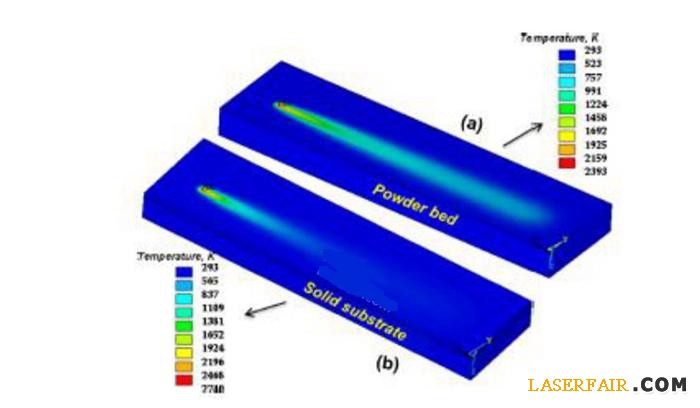

這種粉末床熔融工藝通常會(hui) 使用激光選擇性地加熱和熔融整床金屬粉末中的一薄層。由於(yu) 它對於(yu) 航空航天和汽車製造企業(ye) 進一步開發金屬打印能力至關(guan) 重要,因此NIST的這份報告旨在幫助推動過程控製和可靠性進一步改進。

NIST的研究人員希望他們(men) 在過程檢測和實時控製方麵的研究成果最終將有助於(yu) 防止或糾正上述問題。據了解,他們(men) 的工作目的是為(wei) 了更為(wei) 詳細地了解認識複雜的粉末床融合工藝,研究人員稱在熔融過程中有超過50種不同的因素在發揮著作用。

NIST的研究團隊將這一方法分解成了十幾個(ge) “工藝參數(process parameters)”、十五種“工藝簽名(process signatures)”和六類“產(chan) 品質量(product qualities)”,然後他們(men) 在每三個(ge) 類別中進行繪圖以識別“變量之間的因果關(guan) 係”。

該報告的作者之一,NIST機械工程師Brandon Lane博士說,“這種因果關(guan) 係認識的突破能夠指導測量、傳(chuan) 感能力以及建模和仿真工具的開發研究,從(cong) 而可以實現更好的過程控製。”

下一步,NIST的研究團隊說,他們(men) 計劃建立一個(ge) 增材製造測試平台,用於(yu) 評估過程測量和控製技術,使他們(men) 能夠觀察金屬粉末的熔融和凝固過程、整合過程計量工具,並開發出基於(yu) 數據獲取的過程測量/測試的控製算法和軟件。

這份報告的名稱為(wei) 《對增材製造粉末床熔融技術進行實時控製所需要的測量科學(Measurement Science Needs for Real-time Control of Additive Manufacturing Powder Bed Fusion Processes)》,其英文報告全文可點擊此處下載()。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們