近日,為(wei) 了增加汽車安全座椅的舒適性,豐(feng) 田公司與(yu) 3D打印公司Materialise共同發起了一個(ge) 項目,以重新設計汽車座椅,減輕它的重量並使其具有最佳的散熱性。

但是,汽車座椅可不光是為(wei) 了坐著舒服的,它更重要的一點是要求在汽車行駛過程中要保證乘客的安全。一般來說,在設計汽車座椅有一個(ge) 最重要的製約條件是要求汽車在以60英裏每小時迎頭相撞時要給乘客以必要的保護。因此,他們(men) 不能不管不顧隻是追求舒適性。相反,他們(men) 決(jue) 定嚐試通過3D打印打造一個(ge) 複雜的拓撲結構,已達到項目的目的,而且不用增加更多的材料。

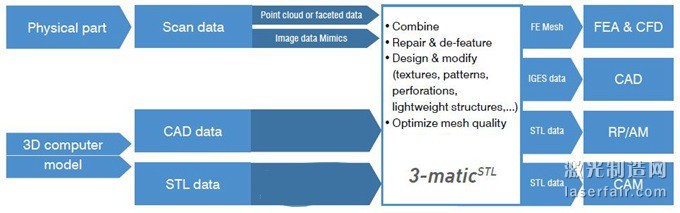

要迅速打造這麽(me) 一個(ge) 複雜的拓撲結構會(hui) 使3D STL文件變得過於(yu) 龐大和複雜,難以有效管理。幸運的是Materialise團隊對此訓練有素。他們(men) 的第一步是根據不同的灰度將密度分配到椅子的不同區域,然後,使用Mimics軟件讀出灰度數據。Mimics原本是一個(ge) 用於(yu) 處理醫學圖像的軟件。

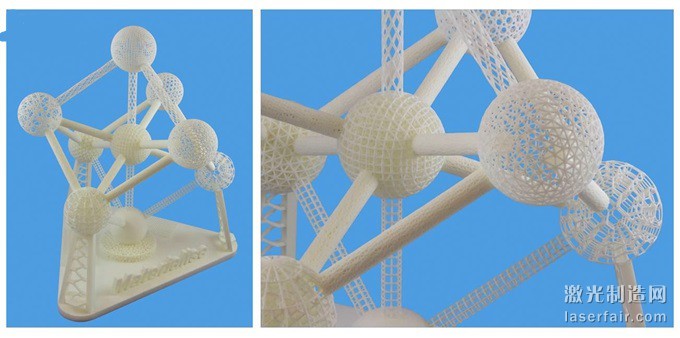

為(wei) 了填補指定低密度區域,Materialise的工程師通過3 maticSTL設計了一個(ge) 全新的,針對特定項目的單元對象。然後他們(men) 使用此程序以去除任何多餘(yu) 的邊緣並留下懸掛,並將彈性梁結構添加到座椅上,以增加乘客能夠體(ti) 驗到的舒適性水平。如果要計算構建該座椅的所有3D幾何形狀話,就會(hui) 使數據變得過於(yu) 龐大複雜而無法管理。計算所有的3D幾何形狀而構建這一模式將使它無法管理,因為(wei) 這個(ge) 創新的設計充滿了獨立的單元以及圖案結構。然而,使用Materialise基於(yu) 切片的技術可以使這些計算推遲到切片處理階段,從(cong) 而更加便於(yu) 管理。

而這一切都是值得的。對這些區域進行低密度處理的好處是雙重的。首先是能夠使椅子獲得更大的散熱能力;第二個(ge) 好處是可以節省在製造座椅結構所需要的材料量。事實上,經過優(you) 化,項目團隊能夠使汽車座椅的體(ti) 積降低高達72%,質量減少了高達18公斤。

項目團隊認為(wei) ,這樣的結果是與(yu) 利用了基於(yu) 切片的技術,大大簡化了設計分不開的。這種類型的“簡化”工具將會(hui) 使那些極其複雜的設計建模更加簡單方便。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們