前言

激光焊接與傳統焊接相比具有熱輸入量及熱影響小、深寬比大、焊接過程自動化等優點。鋁合金質量輕、韌性好,屈強比高、加工成形容易,廣泛用於容器、機械、電力、化工、航空、航天等焊接結構的產品上,采用鋁合金代替鋼板材料焊接,可大大減小結構質量。鋁是較為活潑的金屬,電離能低、導熱性很高,表麵極易形成難熔的Al2O3膜,在焊縫中容易形成未熔合、氣孔、夾雜、熱裂紋等缺陷,降低焊接接頭的力學性能。與鎢極氬弧焊或熔化極氬弧焊相比,激光焊接焊縫窄、熱影響區小,搭接接縫減少,焊接過程精密可控,可以實現自動化。目前,激光焊接主要用於薄壁電子元器件、結構件、航天件等,研究萬瓦級的光纖激光器用於大厚板深熔焊接是未來發展趨勢。

1 鋁合金分類和焊接性

鋁及鋁合金可分為1000係(工業純鋁)、2000係(Al-Cu 係)、3000係(Al-Mn 係)、4000係(Al-Si)、5000係(Al-Mg)、6000係(Al-Mg-Si)和7000係(Al-Zn-Mg-Cu)。按工藝特點鋁合金又可分為變形鋁合金和鑄造鋁合金,其中變形鋁合金分為兩類:非熱處理強化鋁合金和熱處理強化鋁合金。

不同鋁合金焊接性能各異,比如非熱處理強化的鋁及鋁合金1000係列、3000係列和5000係列具有良好的焊接性4000係合金的裂紋敏感性極低,對於5000係合金,當ω(Mg)=2%時合金產生裂紋,隨著鎂含量升高,焊接性能有所改善,但延展性、耐蝕性變差。2000係、6000係和7000係合金的熱裂傾向較大,焊縫成形不良,焊後時效硬度顯著降低。

綜上所述,對於鋁合金焊接需采用合適的工藝措施,正確選擇焊接方法和填充材料,以獲得性能良好的焊接接頭。焊接前可對材料進行表麵處理,使用有機溶劑去除油汙 灰塵,隨後再在 NaOH 溶液中浸洗,用流動水將表麵堿液衝洗幹淨後再進行光化處理,處理過的焊件在 24 h 內進行焊接工藝實驗。

2 鋁合金激光焊接中存在的主要問題

激光焊接是以激光作為高能密度光源,具有加熱快和瞬時凝固的特點,深寬比高達到12:1但是由於鋁合金具有高的反射率和良好的導熱性以及等離子體的屏蔽作用,焊接時不可避免地出現一些缺陷問題,其中最主要的兩個缺陷是氣孔和熱裂紋。由於鋁合金對激光的反射很強,鋁合金激光焊接首先遇到的問題就是如何有效地提高材料對激光的吸收。基於鋁合金自身的一些特點,也使得激光焊接工藝更加複雜,亟待改進和完善。

2.1 激光吸收率

材料對激光的吸收率越高,或傳熱係數、導溫係數越小,激光能量越易被材料表麵吸收,表麵溫度迅速上升,材料熔化或蒸發。

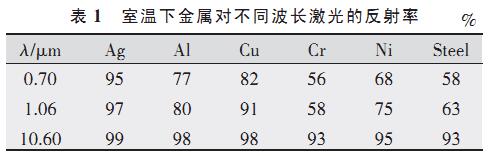

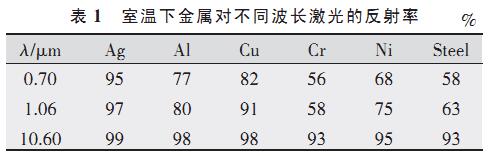

各種金屬對不同波長激光的反射率如表 1 所示,各種金屬的反射率隨波長變短而降低,並且Ag、Al、Cu 對激光的反射率高達90%以上,這無疑增加了激光加工的困難 在室溫下,鋁合金對 CO2 激光的吸收率極低,98%的激光能量將被鋁合金表麵反射,Nd:YAG 激光的反射率也達80%。可見,鋁合金具有對激光的反射率高、吸收率小的特性。這是因為鋁合金中自由電子的密度很大,在光波電磁波強烈震動下產生強烈的反射波和較弱的透射波,反射波不易被鋁合金表麵吸收,因而常溫下鋁合金表麵對激光具有較高的反射率。

2.2 “小孔”的誘導和穩定

在激光焊接過程中,當激光能量密度大於 3.5*10^6W/cm2時會產生離子體,焊接方式以深熔焊方式進行,其原理主要是“小孔”效應,“小孔”的出現可大大提高材料對激光的吸收率,焊件在高能密度下熔合,以獲得良好的焊接效果 在鋁合金的激光焊接中首要的問題是小孔的誘導和維持穩定的困難,這是由於鋁合金本身材料特性和激光束的光學特性造成的。如前所述,常溫下的Al能反射掉80%的能量,再加上其導熱性好,要產生“小孔”就需要一個大的激光能量密度閾值。不同鋁合金激光焊接加工中都存在這樣一個閾值,一旦輸入功率大於此值,激光能量向材料內部的傳遞不再受熱傳導的限製,焊接則以深熔焊方式進行,激光輻射將引起母材金屬強烈蒸發並形成蒸發凹槽,激光束通過蒸發凹槽深入到材料內部,焊縫深度和焊接效率也急劇增大。對於高反射的材料來說,如鋁合金、銅合金,焊接中需要提供非常大的功率密度,這樣就對焊接機型以及準直聚焦鏡的選擇都有一定要求。

2.3 焊縫的機械性能

細晶強化、固溶強化、時效沉澱強化是鋁合金的幾種強化機製,即使存在這些強化機製,激光焊接過程中 Mg、Zn 等低熔點合金元素的大量蒸發,也會導致焊縫下沉,硬度和強度下降。瞬時凝固過程中,細晶強化組織轉變成鑄態組織後,其硬度、強度會有所下降。此外,焊縫中裂紋、氣孔的存在導致抗拉強度降低。總之,接頭軟化問題是鋁合金激光焊接中存在的又一難題。

2.4 氣孔

鋁合金的激光焊接過程中容易產生氣孔,主要有兩類:氫氣孔和匙孔破滅產生的氣孔。

(1)氫氣孔。鋁合金在高溫下表麵極易形成氧化膜,氧化膜容易吸附環境中的水分。激光加熱時,水分分解產生氫,而氫在液態鋁中的溶解度約為其在固態鋁中溶解度的20倍。在合金瞬時凝固過程中,由液態鋁向固態轉變時,氫的溶解度急劇降低,液態鋁中多餘的氫如果不能順利上浮溢出就會形成氫氣孔。這類氣孔一般形狀規則,尺寸大於樹枝晶尺寸,在其內表麵可見有樹枝晶結晶凝固花樣。

(2)匙孔塌陷。焊接小孔內在自身重力和大氣壓力處於平衡態,一旦平衡被打破,熔池中液態金屬不能及時流過來填充就會形成不規則孔洞,有研究發現孔洞內壁鎂的含量約為焊縫附近的4倍。

由於激光焊接的冷卻速度太快,氫氣孔問題更加嚴重,並且在激光焊接中還多了一類由於小孔的塌陷而產生的孔洞。

2.5 熱裂紋

鋁合金屬於典型的共晶型合金,焊接時容易出現熱裂紋,包括焊縫結晶裂紋和HAZ液化裂紋。通常結晶裂紋出現在焊縫區,液化裂紋出現在近縫區。鋁合金中尤其6000係列Al-Mg-Si合金裂紋敏感性大,母材經曆了快速加熱和冷卻,在瞬時凝固和結晶過程中,由於存在較大的過冷度,晶粒沿垂直焊縫中心方向生長,在柱狀晶邊界形成Al-Si或Mg-Si、Al-Mg2Si等低熔點共晶化合物,削弱晶麵結合力,在熱應力作用下易產生結晶裂紋。在鋁合金焊接過程中,諸如一些低沸點元素(Mg、Zn、Mn、Si等)容易蒸發、燒損,焊速越慢,燒損越嚴重,從而改變焊縫金屬的化學成分。由於焊縫區成分偏析會發生共晶偏析而出現晶界熔化,在應力作用下會在晶界處形成液化裂紋,降低焊接接頭的性能。

3 鋁合金激光焊接工藝

為了實現激光對鋁合金的焊接,解決上述存在的問題,目前主要從以下幾個方麵加以解決。

3.1 氣體保護裝置

鋁合金中低熔點元素損失影響最大的因素是氣體從噴嘴噴出時的壓力,通過減小噴嘴直徑,增加氣體壓力和流速均可降低Mg、Zn等在焊接過程中的燒損,同時也可以增加熔深。吹氣方式有直吹和側吹兩種,還可以在焊件上下同時吹氣,焊接中根據實際情況選擇吹氣方式。

3.2 表麵處理

鋁合金對激光具有高反作用,對鋁合金進行適當的表麵預處理,如陽極氧化、電解拋光、噴沙處理、噴砂等方式,可以顯著提高表麵對光束能量的吸收。研究表明, 鋁合金去除氧化膜後的結晶裂紋傾向比原始態鋁合金大。為了既不破壞鋁合金表麵狀態,又能簡化激光焊接工程工藝過程,可以采用焊前預處理的辦法升高工件表麵溫度,以提高材料對激光的吸收率。

3.3 激光器參數

焊接激光器分為脈衝激光器和連續激光器,脈衝激光器波長1064nm時光束特別集中,脈衝單點能量比連續激光器的大。但是脈衝激光器的能量一般不超過 ,所以一般適用薄壁焊件。

3.3.1 脈衝模式焊接

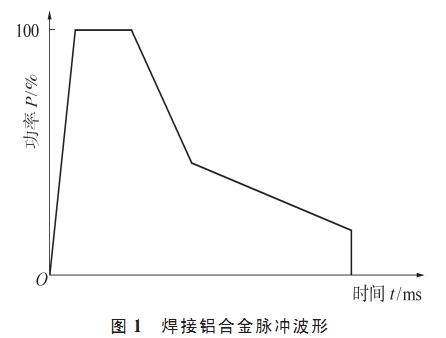

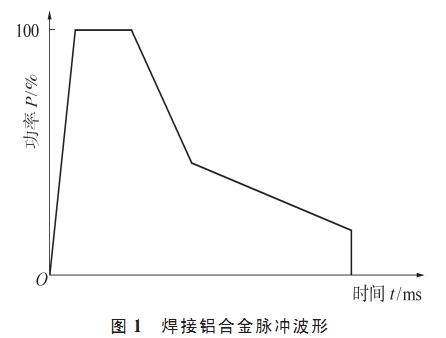

激光焊接時應選擇合適的焊接波形,常用脈衝波形有方波、尖峰波、雙峰波等,通常一個脈衝波時間以毫秒為單位,在一個激光脈衝作用期間內,金屬反射率的變化很大。鋁合金表麵對光的反射率太高,當高強度激光束射至材料表麵,金屬表麵將會有60%-98%的激光能量因反射而損失掉,且反射率隨表麵溫度變化。因此一般焊接鋁合金時最優選擇尖形波(見圖1 )和雙峰波,波形上升階段是為提供較大的能量使鋁合金熔化,一旦工件中“小孔”形成,開始進行深熔焊時,金屬熔化後液態金屬對激光的吸收率迅速增大,此時應迅速減小激光能量,以小功率進行焊接,以免造成飛濺。此種焊接波形後麵緩降部分脈寬較長,能夠有效地減少氣孔和裂紋的產生。采用此波形,使焊縫熔化凝固重複進行,以降低熔池的凝固速度。此波形在焊接種類不同樣品時可做適當調整。

選擇合適的離焦量也可減少氣孔的產生,離焦量的變化對焊縫的表麵成形和熔深均有很大的影響,采用負離焦可以增加熔深,而脈衝焊接時,正離焦會使焊縫表麵更加平滑美觀。

由於鋁合金對激光的反射率較高,為了防止激光束垂直入射造成垂直反射而損害激光聚焦鏡,焊接過程中通常將焊接頭偏轉一定角度。焊點直徑和有效結合麵的直徑隨激光傾斜角增大而增大,當激光傾斜角度為40°時,獲得最大的焊點及有效結合麵。焊點熔深和有效熔深隨激光傾斜角減小,當大於60°時,其有效焊接熔深降為零。所以傾斜焊接頭到一定角度,可以適當增加焊縫熔深和熔寬。

另外,鋁合金激光焊接時,焊接速度越快,越容易出現裂紋。因為焊接速度過快,過冷度大,焊縫區晶粒細化,形成了大量同方向生長的“束狀晶”,在束狀晶之間的晶麵上有利於裂紋的產生。而焊接速度過快,焊件熔深相對變小。

3.3.2 連續模式焊接

采用傳統的激光焊接時會出現脆化甚至裂紋,使用連續激光器焊接由於其受熱過程不像脈衝機器驟冷驟熱,焊接時裂紋傾向不是很明顯,光纖激光器焊接大部分鋁合金不會脆斷,焊後有一定的韌性,優勢明顯。

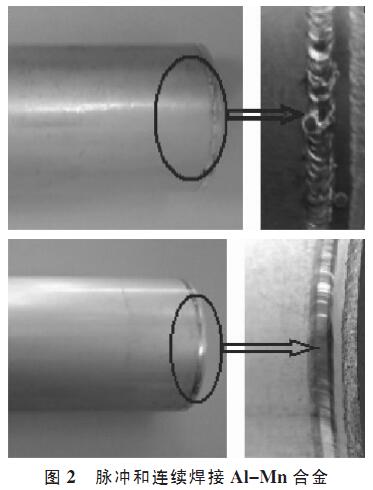

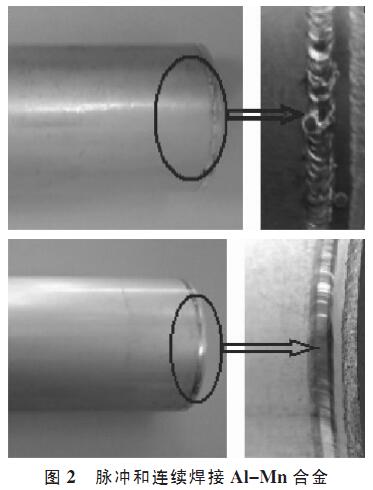

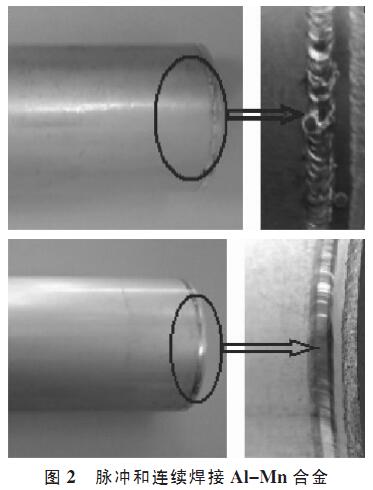

工業純鋁用脈衝激光焊能很好地焊接,焊後一般不會出現裂紋,但現在有些行業,焊後表麵需要打磨,而激光脈衝焊後會有凹陷,打磨量會增加,這增加了加工周期和生產成本,而連續激光器可以很好的解決這些問題。電池殼體的封口以脈衝激光焊和連續激光焊焊後焊縫對比如圖2所示。由圖2可知,脈衝焊點不均勻,咬邊,表麵有凹陷,飛濺較多,焊後強度不高。為了改善焊縫質量,采用連續激光器焊接,焊縫表麵平滑均勻,無飛濺,無缺陷,焊縫內部未發現裂紋。

氬弧焊時易出現弧坑,激光焊也一樣,收尾時易出現小坑,可在焊接時通過漸進漸出的方式來改善,即在波形中設置一個緩升緩降階段;另外焊接時可以適當提高焊接速率,以避免出現小坑。

在鋁合金的焊接方麵,連續激光器的優勢很明顯 與傳統的焊接方法相比,生產效率高,且無需填絲;與脈衝激光焊相比可以解決其在焊後產生的缺陷,如裂紋 氣孔 飛濺等,保證鋁合金在焊後有良好的機械性能;焊後不會凹陷,焊後拋光打磨量減少,節約了生產成本 但是因為連續激光器的光斑比較小,所以對工件的裝配精度要求較高。

3.5 引入合金元素

防止熱裂紋的產生是鋁合金激光焊接的關鍵技術之一。6000係列合金有很強的裂紋敏感性,當ω(Mg2Si) =1%時就會出現熱裂紋,通過添加合適的合金元素來調整熔池化學成分加以改善,如添加Al-Si 或者Al-Mg-Si粉,對減少裂紋有一定好處。另外還可以通過送絲的辦法來改善焊接效果,獲得均勻的焊縫,焊縫硬度也有所提高 熔合區枝晶中Mg、Si的含量因填充材料的引入濃度增加,β〃固熔強化作用會增加接頭的強度。通常在6063和6082鋁合金中填入Al-5Si和Al-7Si焊絲,6013和6056板分別使用CO2和Nd:YAG激光器焊接,填Al-12Si焊絲。

3.6 其他工藝方法

針對鋁合金激光焊接過程的穩定性及焊縫質量問題,當前,鋁合金激光焊接的研究熱點是采用複合工藝,即將激光的高能量密度和電弧較大的加熱範圍耦合,充分發揮了兩種熱源自身的優勢,兼並了高能密度光束質量和穩定電弧的特性,相得益彰。對於鋁合金這類高反材料,采用激光複合焊接可使電弧能量將材料表麵預熱或熔化,大大提高鋁合金對激光能量的吸收 。T.Shida 等人采用 10 kW的 CO2 激光器與 TIG 和 MIG 電弧複合對鋁合金進行焊接,引入電弧很大程度上提高了激光能量利用

率,焊縫熔深比也提高了 5% -20%,同時焊縫表麵成形平滑良好。激光複合焊通過激光束與電弧的耦合,增加了熔池的幾何尺寸並改變了材料在熔化狀態下的流態條件,有利於氣孔的排除。

雙光束焊接鋁合金也是一種消除氣孔的辦法,采用 6 kW 連續光纖激光器進行了 5052 鋁合金雙光束對接焊,研究了雙光束並行與串行排列兩種模式焊接時以及不同焊接速度下的焊縫形貌和組織研究發現,采用雙光束以並行方式焊接的焊縫中存在較大孔洞,以串行方式焊接鋁合金可獲得良好的焊縫成形,不會出現氣孔。

(作者:大族激光,李小婷 朱寶華 )

![]()

![]()

相關文章

相關文章 網友點評

網友點評

熱門資訊

熱門資訊 精彩導讀

精彩導讀 關注我們

關注我們