3D打印技術在汽車業的應用及前景展望

盡管3D打印技術在汽車行業內的應用尚處於相對初級的階段,但該技術的應用已在汽車行業掀起一輪新的製造技術革新。

2014年,美國洛克汽車公司(Local Motors)利用其打印設備,以丙烯腈-丁二烯-苯乙烯塑料(ABS)及碳纖維混合物(配比:80/20)為材料,打造了全球首輛3D打印車輛——Strati。

2016年,本田發布新版微通勤(Micro-Commuter)電動車,該車型的製造也應用了3D打印技術。隨後,其他車企也紛紛跟進,利用3D打印技術來製造關鍵零部件(key components),旨在保障始終如一的產品品質、可靠的產品性能並積極致力於持續縮短投產準備階段(lead-time)的耗時。

據一份名為《全球3D打印汽車市場分析與發展趨勢——2025年行業預測(Global 3D Printing Automotive Market Analysis & Trends - Industry Forecast to 2025)》的新報告預計,截止至2025年,3D打印設備的應用將增長10%,其中大部分設備將被用於轎車、卡車零部件的製造。

3D打印技術及優缺點分析

目前,汽車行業已采用了多種3D打印技術,包括:電子束熔融(electron beam melting,EBM)、熔融沉積造型(fused disposition modeling,FDM)、分層實體製造(laminated object manufacturing,LOM)、三維打印(three dimensional printing)、立體光刻造型(stereolithography)、選擇性激光燒結(selective laser sintering,SLS)。以下為小編整理的技術盤點:

電子束熔融(EBM)

工藝原理:

先將零件的三維實體模型數據導入EBM設備,然後將一層微細金屬粉末薄層平鋪在EBM設備的工作艙內,利用高能電子束經偏轉聚焦後在焦點所產生的高密度能量,使被掃描到的金屬粉末層在局部微小區域產生高溫,導致金屬微粒熔融。電子束連續掃描將使一個個微小的金屬熔池相互融合並凝固,連接後形成線狀和麵狀金屬層。

1. 電子束穿透能力強,焊縫深寬比大,可達到50:1。

2. 焊接速度快,熱影響區小,焊接變形小。

3. 真空環境利於提高焊縫質量。

4. 焊接可達性好。

5. 電子束易受控。

缺點:

1. 設備比較複雜,費用比較昂貴。

2. 焊接前對接頭加工、裝配要求嚴格,以保證接頭位置準確,間隙小而且均勻。

3. 真空電子束焊接時,被焊工件尺寸和形狀常常受到真空室的限製。

4. 電子束易受雜散電磁場的幹擾,影響焊接質量。

5. 電子束焊時產生的X射線需要嚴加防護以保證操作人員的健康和安全。

熔融沉積造型(FDM)

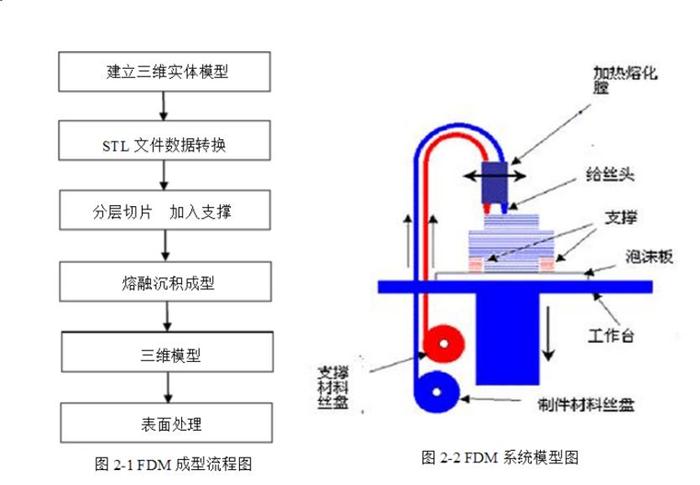

這是一項添加式製造(additive manufacturing,AM)技術,其常用於造型、原型製作(prototyping)及生產應用中。這項3D打印技術由美國學者Scott Crump於1988年研製成功。FDM通俗來講就是利用高溫將材料融化成液態,通過打印頭擠出後固化,最後在立體空間上排列形成立體實物。

工藝原理:

將低熔點絲狀材料通過加熱器的擠壓頭熔化成液體,將熔化後的熱塑材料絲通過噴頭擠出,擠壓頭沿零件的每一截麵的輪廓準確運動,擠出半流動的熱塑材料,沉積固化後形成精確的實際部件薄層,覆蓋於已建造的零件之上,並在0.1秒內迅速凝固。每完成一層成型,工作台便下降一層高度,噴頭再進行下一層截麵的掃描噴絲,如此反複逐層沉積,直到最後一層,這樣逐層由底到頂地堆積成一個實體模型或零件。

優點:成型精度更高、成型實物強度更高、可以彩色成型。

缺點:成型後表麵粗糙

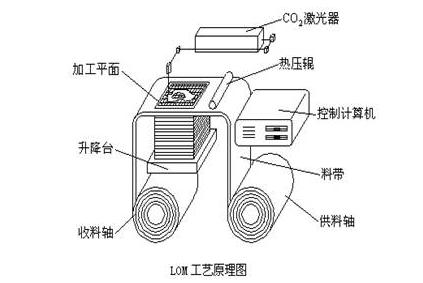

分層實體製造(LOM)

工藝原理:其采用薄片材料,如紙、塑料薄膜等。事先在片材表麵塗覆上一層熱熔膠,加工時,采用熱壓輥熱壓片材,使之與下麵已成形的工件粘接;用CO2激光器在剛粘接的新層上切割出零件截麵輪廓和工件外框,並在截麵輪廓與外框之間多餘的區域內切割出上下對齊的網格;激光切割完成後,工作台帶動已成形的工件下降,與帶狀片材(料帶)分離;供料機構轉動收料軸和供料軸,帶動料帶移動,使新層移到加工區域;工作台上升到加工平麵;熱壓輥熱壓,工件的層數增加一層,高度增加一個料厚;再在新層上切割截麵輪廓。如此反複直至零件的所有截麵粘接、切割完,得到分層製造的實體零件。

1. 成型速度較快。由於隻需要使用激光束沿物體的輪廓進行切割,無需掃描整個斷麵。因此,成型速度很快,該技術常被用於加工內部結構簡單的大型零件。

2. 原型精度高,翹曲變形小。

3. 原型能承受高達200攝氏度的溫度,硬度較高、力學性能較好。

4. 無需設計和製作支撐結構。

5. 可進行切削加工。

6. 廢料易剝離,無需後固化處理。

7. 可製作尺寸大的原型。

8. 原材料價格便宜,原型製作成本低。

缺點:

1. 不能直接製作塑料原型。

2. 原型的抗拉強度和彈性不太好。

3. 原型易吸濕膨脹,因此,成型後應盡快進行表麵防潮處理。

4. 原型表麵有台階紋理,難以構建形狀精細、多曲麵的零件。因此,成型後需進行表麵打磨。

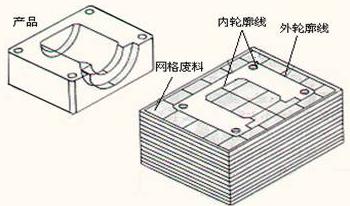

在這種快速成形機上,截麵輪廓被切割和疊合後所成的製品,如上圖所示。其中,所需的工件被廢料小方格包圍,剔除這些小方格之後,便可得到三維工件。

LOM常用材料是紙、金屬箔、塑料膜、陶瓷膜等,除製造模具、模型外,該工藝還能直接製造結構件或功能件。

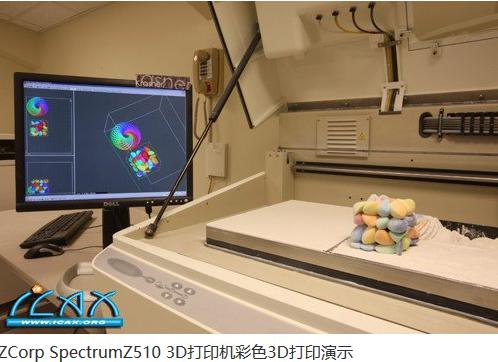

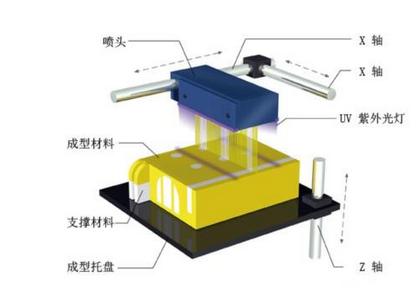

3維打印

類似於傳統的二維噴墨打印,可以打印超高精細度的樣件,適用於小型精細零件的快速成型。

工藝原理:沿著X軸前後滑動,在成型室裏鋪上一層超薄的光敏樹脂。每鋪完一層後,噴頭架邊上的紫外光球立即發射紫外光,快速固化和硬化每層光敏樹脂。該步驟減少了使用其他技術所需的後處理過程。每打印完一層,機器內部的成型底盤就會極為精確地下沉,而噴頭繼續一層一層地工作,直到原型件完成。成型時使用了兩種不同的光敏樹脂材料:一種是用來成型實體部件的成型材料,另一種類膠體的用來支撐部件的支撐材料。

缺點:成型表麵粗糙,材料強度差,成型後表麵細節差。

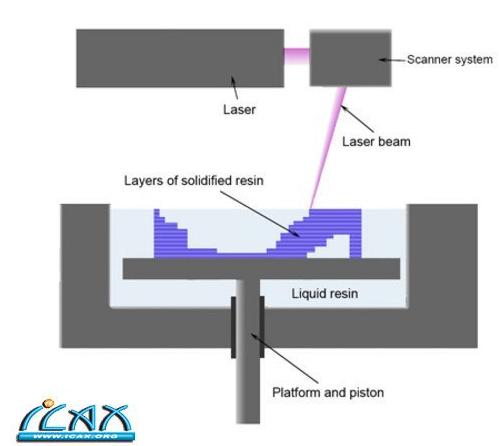

立體光刻造型

優點:精度高,可以表現準確的表麵和平滑的效果,精度可以達到每層厚度0.05毫米到0.15毫米。

缺點:可以使用的材料有限,並且不能多色成型。

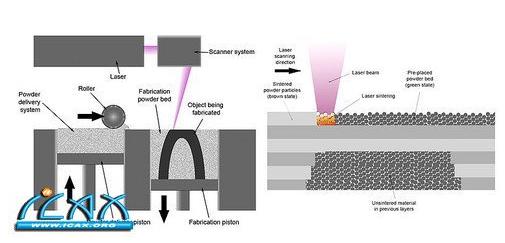

選擇性激光燒結(SLS)

優點:材料的強度非常高,可選材料從金屬到聚苯乙烯等等,可選材料範圍非常廣泛。

缺點:成型精度低,成型後表麵粗糙,不能彩色成型。

汽車行業已開始涉足上述六大類3D打印製造工藝,旨在打造低成本、個性化的車輛。許多車企還采用了數碼技術,用於車輛的原型製作、測試及各類工具、機床夾具(jigs)、固定裝置(fixtures)及零部件的生產製作。對車企而言,盡管3D打印技術尚處於初創期,但3D打印技術及其設備將助推汽車行數字化製造變革,其作用無疑是至關重要的。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們