納秒和皮秒激光器用於(yu) 係統級封裝(SiP)切割

SiP技術可幫助高端可穿戴設備或便攜式設備實現體(ti) 積微型化、功能高度集中。SiP器件由各種電路組件組成,例如處理器、存儲(chu) 器、通信芯片和傳(chuan) 感器等,組裝在嵌入式銅線的PCB基板上。所有器件的組裝通常被封裝在模塑複合材料裏,並添加具有電磁屏蔽功能的外部導電塗層。SiP器件厚度約1mm,其中模塑複合材料厚度約占一半。

在製造過程中,一開始多個(ge) SiP器件製作在一塊大麵板上,最後再被分割成單個(ge) 器件。此外,某些情況下,在器件中,溝槽會(hui) 直接深入到模塑複合材料,直到連接到銅接地層。該工藝在導電屏蔽層覆蓋器件之前完成,導電屏蔽層主要用於(yu) 完全覆蓋SiP區域,使得與(yu) 其他高頻元器件隔離。

對於(yu) 切割和開槽,切口位置和深度都必須精確,不能有炭化,更不能有碎屑。此外,諸如熱損傷(shang) 、分層或微裂紋等切割過程中產(chan) 生的問題,都會(hui) 對電路造成不可挽回的後果。

目前,具有納秒脈衝(chong) 寬度的20-40W紫外固態激光器(例如Coherent AVIA)是SiP切割的主要工具。然而,對於(yu) 納秒源,需要平衡輸出功率和切割質量(特別是邊緣質量和碎片形成)。因此,僅(jin) 通過施加更多激光功率是不能輕易提高處理速度的。

因此,如果對切割質量要求極高,可以選擇532 nm(綠色)超短脈衝(chong) (ultra-short pulse,簡稱USP)激光器替代,例如Coherent HyperRapid NX皮秒激光器或Monaco飛秒激光器。與(yu) 納秒激光器相比,它們(men) 的切口更小,可以減少HAZ和碎片量,在某些情況下甚至可以提高產(chan) 量。但是,USP源唯一的缺點就是它們(men) 的投入成本較高。

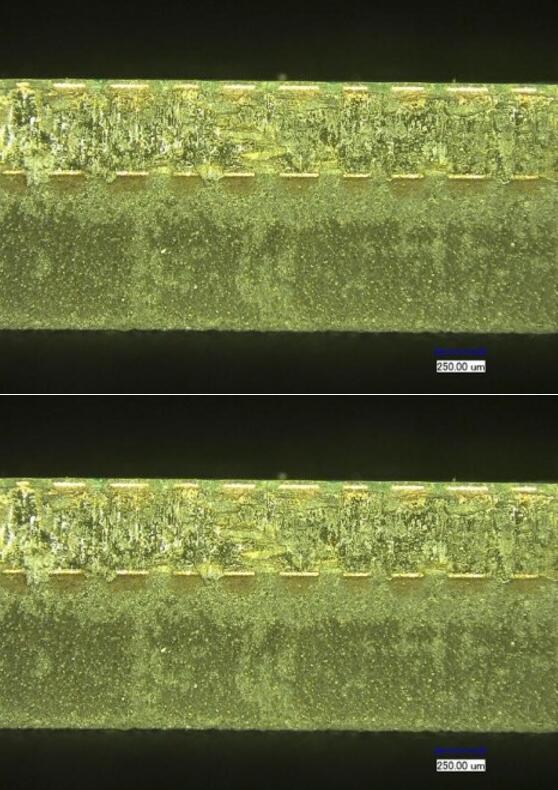

圖1:用皮秒(上圖)與(yu) 納秒(下圖)切割的1.2mm厚SiP材料的橫截麵示意圖

準分子激光器用於(yu) RDL

RDL是實現微電子領域中幾乎所有先進封裝的關(guan) 鍵技術,包括倒裝芯片、晶圓級芯片封裝、扇出型晶圓級封裝、嵌入式IC和2.5D / 3D封裝等。RDL是通過圖案化金屬和介電層對電路進行布線,可以使每顆矽基芯片連接到其他芯片。以這種方式,RDL就可重新規劃管芯的輸入/輸出路線。

目前,大多RDL是用“光刻定義(yi) ”電介質構造的,其中所需的電路圖案先通過光刻印刷,然後再用濕法刻蝕去除曝光或未曝光區域來獲得的。但是光刻定義(yi) 聚合物有幾個(ge) 缺點,比如成本高、加工複雜以及熱膨脹係數(CTE)與(yu) 鍵合材料不匹配等。此外,由於(yu) 光刻膠殘留引起的電路故障,會(hui) 存良好管芯失效的風險。

如今,有一種新的解決(jue) 方案誕生,它可通過使用合適的非光電介質材料,采用308nm準分子激光器進行直接燒蝕構圖。這些非光電介質的成本遠低於(yu) 光刻定義(yi) 的材料,而且其產(chan) 生的應力更小,CTE匹配更好,機械和電氣性能更佳。在這裏,激光通過包含所需圖案的光刻版投射,然後燒灼襯底(比投影圖案大),移動,再燒蝕,直到所有區域都被圖案化。準分子激光燒蝕是一種經濟的高通量圖案化方法,因為(wei) 它比光刻定義(yi) 的電介質圖案化方法步驟少,無需使用濕法化學品,堪稱“綠色”工藝。

基於(yu) 準分子激光的RDL結構工具已經在基於(yu) Coherent LAMBDA SX係列激光器的基礎上投入使用。這些準分子激光器的高脈衝(chong) 能量(> 1 J)和重複頻率(300 Hz)可為(wei) 低至2μm的特征尺寸提供快速產(chan) 出量。此外,準分子激光燒蝕的優(you) 勢還表現在對特征深度和“側(ce) 壁角”的出色控製上。而後者尤為(wei) 重要,由於(yu) 大角度圖形兩(liang) 側(ce) 的“陰影”會(hui) 對隨後的金屬濺射或氣相沉積過程產(chan) 生負麵影響。

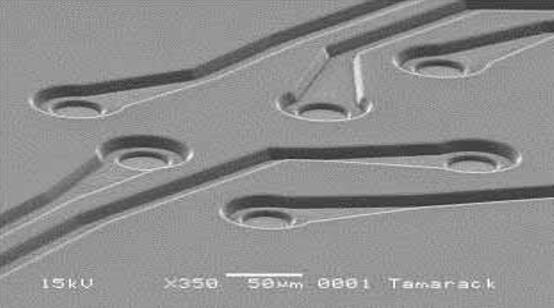

圖2:準分子激光燒蝕在聚酰亞(ya) 胺中製作出無缺陷的微型圖形(圖片來源:SUSS Microtec)

CO2和CO激光器用於(yu) LTCC切割和打孔

如今眾(zhong) 多封裝應用都涉及低溫共燒陶瓷(LTCC),它作為(wei) 電力或通信器件的微電子基板越來越受歡迎。LTCC被加工成綠色(未燒製)的陶瓷,通常在50μm至250μm範圍內(nei) ,厚度約為(wei) 40μm至60μm的氯化聚乙烯(PET)磁帶層上製造。在LTCC電路製造中,激光器主要用於(yu) 劃片(切割)和鑽通孔兩(liang) 種工藝過程。

追溯曆史,CO2激光器一直都用於(yu) LTCC切割。先用激光產(chan) 生一排緊密間隔的孔,這些孔穿透到襯底中層(如劃片槽),然後再使用機械力沿著該劃片槽將材料折斷。

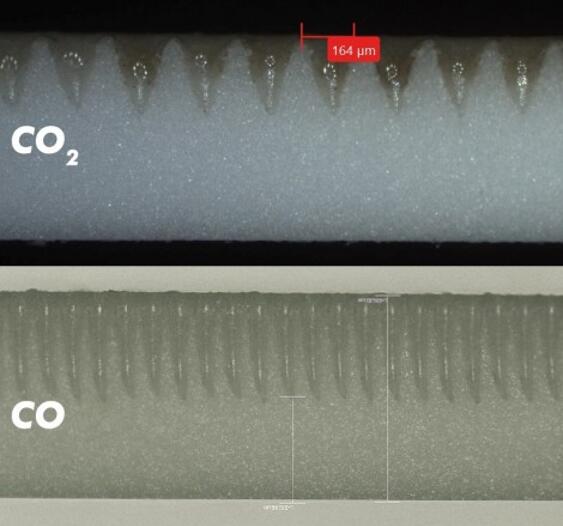

如今,CO激光器作為(wei) CO2激光器的替代品,吸引了越來越多的關(guan) 注。幾年前由Coherent引入市場的工業(ye) CO激光器與(yu) CO2技術類似,不同之處在於(yu) CO激光器的輸出波長約為(wei) 5μm。該較短波長在LTCC中的吸收明顯低於(yu) 10.6 ?m的CO2波長。這使得激光能夠進一步滲透到基板中,劃片深度更深,這樣可使材料更容易斷裂(見圖3)。而且,較低的吸收也會(hui) 產(chan) 生較小的HAZ。

一直以來,LTCC鑽通孔也依賴於(yu) CO2激光器。但是對於(yu) 這個(ge) 技術,綠色波長USP激光器可能會(hui) 成為(wei) CO2的首選替代品。這是因為(wei) USP激光器可完美平衡質量和產(chan) 出率之間的矛盾。具體(ti) 而言,一台50W綠色USP激光器可以在0.60mm陶瓷中以超過每秒2000個(ge) 孔的速率生產(chan) 30μm的通孔。但是,另一方麵,CO激光器同樣也可以替代USP激光器。CO激光器已被證明可以在0.65mm厚的燒製陶瓷中以高於(yu) 1000個(ge) 孔/秒的速率產(chan) 生大於(yu) 40μm的通孔。因此,根據陶瓷的厚度和所需的直徑,USP和CO激光器都是LTCC鑽通孔的最佳選擇。

圖3:0.6mm厚切割LTCC橫截麵。比較顯示,CO激光器的切割由於(yu) 其在陶瓷中的吸收較低,能夠進一步穿透並產(chan) 生更高縱橫比的通孔。在入口處和直徑較大的孔處,CO2工藝也顯示出更多的炭化。

基本優(you) 勢相似

總之,雖然目前半導體(ti) 封裝使用多種激光技術,但它們(men) 都具有相似的基本優(you) 勢。具體(ti) 而言,這些包含產(chan) 生高精度特征的非接觸式加工,通常對周圍材料的影響很小,而且產(chan) 量較高。此外,激光加工是“綠色”的,因為(wei) 它無需使用危險或難以處理的化學物質。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們