自從(cong) SpaceX首次亮相以來,私人太空發射業(ye) 已大大擴展,但是某些市場(例如印度)現在才獲得監管支持,現在,這些障礙正在逐漸消除,印度私人發射初創公司Skyroot正在飛躍成為(wei) 該國第一家私人航天運載火箭製造商,並通過一項新的成功的上級發動機燃燒測試取得了重大技術進步。近日,Skyroot 成功地測試了裝有帶100%3D打印噴油器的火箭發動機,火箭發動機是配置在其Vikram I運載火箭上的。

3D打印助力開啟民營航空

據悉,Skyroot成立於(yu) 兩(liang) 年前,其團隊由之前曾在印度空間研究組織(ISRO)工作過的火箭工程師組成,到目前為(wei) 止,這家初創公司已經籌集了430萬(wan) 美元,其中包括來自太空和國防承包商Solar Industries的融資,目前正在重新進行融資流程,計劃在2021年之前再獲得1500萬(wan) 美元的投資。

3D打印搭建競爭(zheng) 優(you) 勢

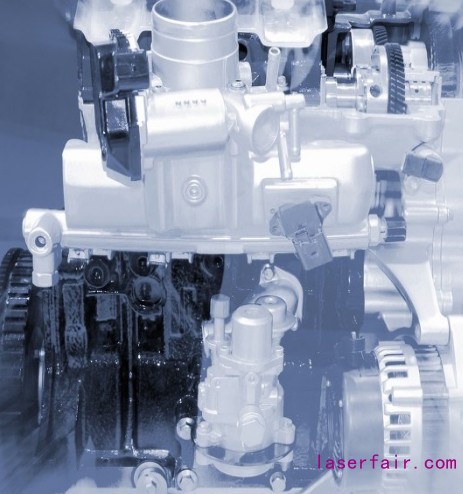

在技術方麵,Skyroot目前專(zhuan) 注於(yu) 開發其首款Vikram I運載火箭,3D打印也是Skyroot整體(ti) 火箭製造技術的關(guan) 鍵部分,Skyroot公司稱通過3D打印技術可將發動機質量降低50%,並減少其構造所需的零部件,且將其生產(chan) 的交貨時間縮短了80%。Skyroot下一步將對正在研發的火箭的兩(liang) 個(ge) 完整階段進行試射,該公司還同時在開發下一代運載火箭Vikram-2和Vikram-3,這些運載火箭將在2022年至2023年之間的某個(ge) 時間點問世,並與(yu) 現有的更大的拚車式火箭具有成本競爭(zheng) 力。

這款名為(wei) “拉曼”的發動機可以將多顆衛星送入軌道。拉曼發動機由UDMH和NTO液體(ti) 燃料提供動力,由4個(ge) 發動機組成的發動機組合產(chan) 生3.4kN的推力,拉曼發動機是四級火箭Vikram I的最後一級。VikramI將由3級固體(ti) 燃料發動機提供動力,而目前已測試的最後一級是液體(ti) 燃料發動機。這是印度首款100%3D打印的雙推進劑液體(ti) 火箭發動機噴油器。與(yu) 傳(chuan) 統製造相比,該引擎能夠多次重啟,使他們(men) 能夠在一次任務中將各種衛星插入多個(ge) 軌道。

關(guan) 於(yu) 通過3D打印技術製造3D打印注射器,除金屬外,Skyroot還在3D打印過程中使用特殊材料,Skyroot期待將3D打印應用到Vikram-2火箭中。Skyroot已經開發了用於(yu) 運載火箭製導、導航和控製功能的內(nei) 部軟件,並且正在進行機載航空電子模塊的測試,Skyroot的目標是它的首枚運載火箭於(yu) 2021年12月發射,並將多顆衛星插入太空。

油氣混合,3D打印來解決(jue)

在液氧/煤油發動機噴油器部件方麵,早在2018年,德國航天中心DLR與(yu) 3D Systems客戶創新中心CIC合作,設計了一個(ge) 3D打印噴射器,以此來實現新性能。火箭發動機的噴射器是燃料和氧化劑進入燃燒室的部分。成功的液體(ti) 火箭燃料噴射器以特定方式推動部件,確保其霧化和適當混合,產(chan) 生移動火箭所需的燃燒。通過使用金屬3D打印,航空航天中心能夠徹底改變同軸噴射器的設計方法,無需多個(ge) 組件,顯著降低生產(chan) 時間和成本。零件數量從(cong) 30減少到1有助於(yu) 最終減重10%,並消除了緊固處已知的故障點,有利於(yu) 減少相關(guan) 的質量管控措施,提升了係統性能。

德國航天中心火箭噴油器的最終部件通過3D Systems的金屬打印機ProX DMP 320進行打印,使用的材料是LaserForm® Ni718 (A),一種抗氧化和耐腐蝕的鉻鎳鐵合金。這種材料具有良好的抗拉強度、耐疲勞性、抗蠕變性和持久強度,即使溫度達到700˚c,是高溫應用的理想選擇。金屬3D打印幫助航空航天中心采用同軸噴射技術和雙旋流噴射器元件,優(you) 化噴射頭的氧化劑和燃料混合。采用了兩(liang) 種不同的冷卻方案,每一種都采用最小特征尺寸為(wei) 0.2毫米、最大長度/直徑比為(wei) 45的細通道。該設計還集成了噴射頭的鋪膜特性,使工程師能夠直接調整噴油器處的膜質量流量。

航天中心通過直接將冷卻劑分配係統與(yu) 噴射器集成,使性能有所提升,工程師能夠實施並獨立控製壁麵發汗和氣膜冷卻技術。當在噴射器內(nei) 使用時,在燃燒室內(nei) 熱的一側(ce) 形成冷卻劑膜,以保護壁麵結構不受高熱通量的影響。這種係統被認為(wei) 比傳(chuan) 統的再生冷卻更容易製造和經濟。與(yu) 陶瓷纖維基複合材料(CMCS)等複雜的陶瓷材料結合一起,航天中心和3D Systems開發的設計和製造方法有可能支持為(wei) 了噴射頭開發的結構和係統被多次重複使用,並將技術轉移到其他應用中。為(wei) 了簡化理解3D打印在動力零件的應用邏輯,可以把動力裝備的發展要求概括為(wei) 亮點:爆發力強、安全性高。而3D打印釋放了設計與(yu) 製造的自由度,通過優(you) 化燃料與(yu) 空氣的混合比,提升動力裝備的動能;另一方麵,通過3D打印冷卻通道或者是銅金屬,提升了動力裝備的快速散熱性能,獲得更高的安全性。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們