描述

固態激光器、光纖激光器和超快激光器繼續向微電子加工應用領域進軍(jun) ,特別是半導體(ti) 工業(ye) 中的矽晶圓切割應用,以及光伏產(chan) 業(ye) 中的各種基於(yu) 激光的切割和光刻應用。

然而,大多數基於(yu) 激光的切割方法都依賴於(yu) 激光光束沿襯底的線性移動。美國鐳富電子設備公司(Electro Scientific Industries,ESI)開發出了一種生產(chan) 就緒(production-ready)係統,該係統將其新的基於(yu) 激光的“零重疊”技術應用於(yu) 超薄(厚度小於(yu) 50μm)矽晶圓切割。通過保持較高的脈衝(chong) 能量和高重複頻率,該係統沿劃片槽對脈衝(chong) 進行空間分離。與(yu) 基於(yu) 激光的線性切割技術或傳(chuan) 統的機械切割方法相比,ESI公司提供的整體(ti) 加工係統可以提高切割產(chan) 量和超薄晶圓的斷裂強度,同時也能保證較高的投資效益。

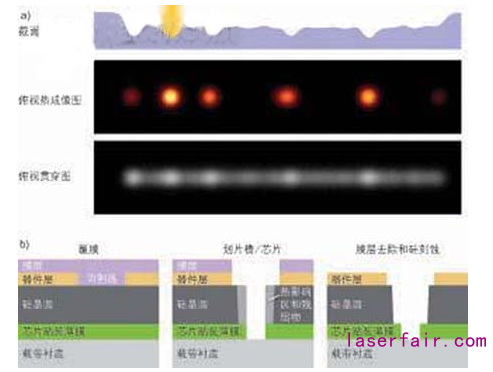

圖:基於(yu) 激光的“零重疊”技術在空間上對高能激光脈衝(chong) 進行分離,可以更有效地切除材料(a)。通過調整激光參數可以選擇性地優(you) 化不同層的材料切除速率。激光加工後熱影響區的少量殘留材料可用幹式刻蝕法去除(b)。

超薄晶圓的挑戰

摩爾定律的不斷向前發展,正在推動著半導體(ti) 工業(ye) 向三維(3D)集成的方向發展,同時也在推動著諸如堆棧存儲(chu) 與(yu) 邏輯、以及矽穿孔(TSV)互連等先進封裝架構技術的發展。隨著晶圓變得越來越薄,機械晶圓切割技術由於(yu) 會(hui) 產(chan) 生開裂、剝落以及其他產(chan) 量和質量問題,已經不能滿足晶圓切割的要求。ESI公司的ESI9900係統使得在一個(ge) 集成係統中能夠實現超薄晶圓的完全切割和劃片邏輯或片上係統(SoC)的芯片貼裝薄膜。由於(yu) 這些晶圓的最上層往往有精細、脆弱、低k值的絕緣材料,因此切割這些材料時,不對晶圓造成損傷(shang) 是至關(guan) 重要的。

“零重疊”技術

ESI 9900係統的零重疊技術使用一種基於(yu) 檢流計的定位係統,可以迅速將商用355nm 紫外激光器(光斑尺寸大約為(wei) 8μm)產(chan) 生的熱能,分配到晶圓上沿著所需的劃片槽方向的空間分隔點上。激光重複頻率大約為(wei) 240kHz,激光能量通過多個(ge) 空間上獨立的脈衝(chong) 傳(chuan) 遞,避免了殘留物、熱累積和基於(yu) 激光的線性劃片槽方法產(chan) 生的羽流相互作用。空間分離允許利用更高的激光能量密度,以實現比利用激光束的線性移動所能達到的速度更快的晶圓切割速度(每秒數米)。此外,可對激光圖案進行選擇性優(you) 化,以控製不同半導體(ti) 層的材料移除速率(見圖)。

“ESI 9900係統可以對機器人夾持晶圓進行頂部器件層切割、矽晶圓層和隨後的DAF層切割,幹法刻蝕,以及清洗,所有步驟都是在一個(ge) 完全自動化的過程中完成的。”ESI公司的產(chan) 品市場經理Matthew Knowles介紹說。

盡管ESI公司已經展示了這種技術能夠最大限度地減少被加工襯底的熱影響區(HAZ),但是他們(men) 承認,任何基於(yu) 激光的加工過程都是一個(ge) 熱過程,都會(hui) 存在一些熱影響區。為(wei) 了最大限度地提高芯片強度,最小化割縫寬度,“零重疊”加工之後還要進行傳(chuan) 統的幹法刻蝕。目前,在激光切割和刻蝕處理後,ESI公司可以實現割縫寬度為(wei) 20μm的潔淨切割。ESI 9900係統的軟件包含根據加工材料所設定的獨有的、為(wei) 客戶定製的激光切割參數。

“目前我們(men) 正在與(yu) 客戶一道優(you) 化激光加工和刻蝕過程,對於(yu) 我們(men) 正在看到的較高的芯片斷裂強度和高產(chan) 量,我們(men) 備受鼓舞。”ESI公司半導體(ti) 生產(chan) 部門的生產(chan) 經理David Lord說道,“我們(men) 的目標是為(wei) 客戶降低擁有成本,使我們(men) 的客戶能夠在大批量製造環境中充分采用三維集成。”

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們