XB-1是美國航空初創公司Boom研發的超音速客機的原型機,於(yu) 2020年10月推出,讓超音速旅行的夢想離大眾(zhong) 又近了一步。XB-1計劃於(yu) 2021年開始飛行測試,是按照Overture超音速客機的三分之一比例製造的原型機,Overture客機原定於(yu) 2025年亮相。

在項目早期,Boom公司的超音速客機設計研發團隊就開始注意增材製造(AM)技術,並結合增材製造的特點完成了其中最複雜零件的設計。

“選擇增材製造的原因有很多,”Boom公司研發工程師Byron Young說道,“飛機設計中最繁瑣的部分,就在於(yu) 部件之間的接口設計。以增材製造的思路進行設計,可以最大程度地減少零件和接口的數量,這就大大縮短了研發時間。並且,零件的合並還能減輕飛機的重量。”

利用1kW的雙激光準確追蹤零件的幾何形狀,並將鈦合金粉末融合,生產(chan) 出XB-1客機中的可變旁通閥(VBV)。(圖片由DMP公司提供)

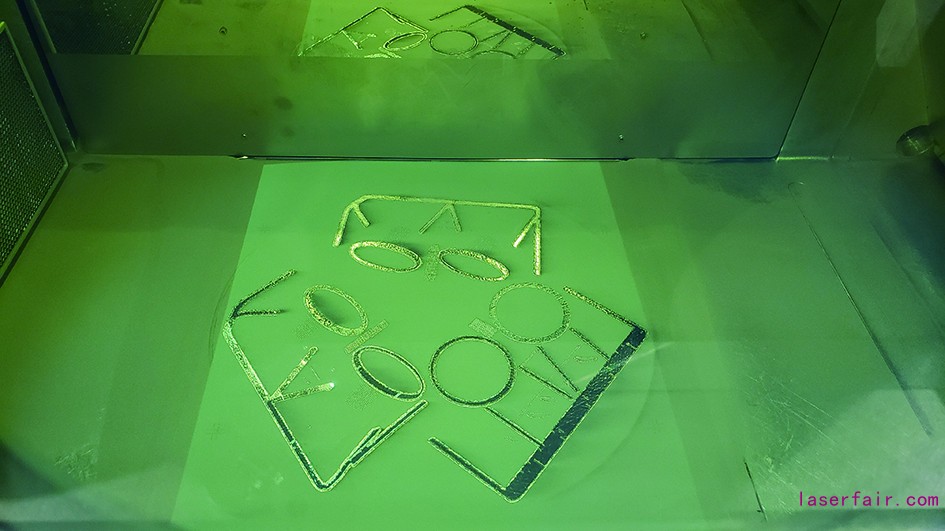

VBV係統中的三個(ge) 零件已製備完成,等待從(cong) Sapphire製造係統中取下。

幾何結構自由

Boom超音速客機中許多3D打印的通風管道零件,都有非常複雜的葉片、風道、百葉窗結構,用以引導氣流。其中一些部件的氣流通過溫度超過500°F。

“對於(yu) 有氣流快速通過的零部件,我們(men) 將從(cong) 效率和性能的角度來考量其結構的合理性,”Byron說道,“因此,在設計這些零件時,要從(cong) 空氣動力學角度出發,創建的流道實體(ti) 必須是平滑的、有圓角過渡並且滿足壁厚要求的。最終的零件結構往往非常複雜,需要通過增材製造來生產(chan) 。”

VELO3D公司的應用工程師Gene Miller與(yu) Boom公司的設計工程師,以及負責3D打印後處理供應鏈的Duncan Machine Products(DMP)公司進行了密切合作。

“Boom公司為(wei) 超音客機設計的空氣導流結構是非常獨特的,其核心的設計目標在於(yu) 減重,是無法通過鈑金或鑄造等傳(chuan) 統方式來製造的,”Gene說道,“為(wei) 了達到減重的目標,複雜的結構設計不可避免,這時唯一的製造方法就是金屬增材製造。”

3D打印的百葉窗結構零件的特寫(xie) 。(圖片由VELO3D公司提供)

Boom公司的超音客機研發團隊於(yu) 2019年開始與(yu) VELO3D公司展開試驗性合作,是看中了他們(men) 的新一代激光粉末床融合(LPBF)技術,該技術的應用場景如下所述:

◆ 用於(yu) 可變旁通閥(VBV)係統中鈦合金歧管的3D打印,該歧管可將飛機引擎壓縮機釋放的空氣引導至外部模塊線路(OML);

◆ 用於(yu) 環境控製係統(ECS)的出氣口百葉窗的3D打印,該係統用於(yu) 座艙和係統艙製冷;

◆ 用於(yu) 將中央進氣口的二次放氣流引導至OML的百葉窗的3D打印;

◆ NACA管道和兩(liang) 個(ge) 分流器法蘭(lan) 部件的3D打印。NACA管道通常用在高速飛機上,以捕獲和引導外部空氣對發動機艙進行冷卻。

上述所有零件,均在VELO3D公司的Sapphire製造係統上完成3D打印。並且,Sapphire係統是直接抓取Boom公司的CAD數據來完成打印的,這就保證了設計表達的準確性和完整性。

“我們(men) 確實使用了Sapphire係統的Flow預打印軟件,對NACA管道的薄壁區域進行了修改,增加了一些加強筋結構,”Gene說道,“但是在大多數情況下,零件都是原樣打印的,不需要改變原始設計。”

Byron對Sapphire係統的極薄壁零件的製造能力印象深刻,他說:“Sapphire係統能夠打印厚度僅(jin) 為(wei) 750μm的極薄壁結構。在大多數情況下,不需要額外的機加工序就能完成零件製造。”

Sapphire係統中的非接觸式塗覆裝置,可分配每層粉末金屬層的厚度,並通過雙激光對其熔合,這是該係統的另一個(ge) 優(you) 勢。為(wei) 了減輕重量,中央入口的排氣百葉窗上的葉片之間做了鏤空設計,這樣會(hui) 使零件的長寬比跨度非常大,因此隻能在Sapphire係統上完成其製造。

Gene表示:“我們(men) 的3D打印技術非常適合用於(yu) 製造這樣的長寬比跨度極大的零件,不需要多餘(yu) 的加固結構,非接觸式的塗覆機也不會(hui) 幹擾到製造過程。”

鈦合金

該項目麵臨(lin) 的一大挑戰是,Boom公司選擇了鈦合金作為(wei) 3D打印的金屬材料。

DMP公司的增材製造工程師Aaron Miller說:“鈦合金的優(you) 勢之一是其適用溫度非常高。與(yu) 鋁或碳纖維相比,其在高溫下的強度損失較小,並且強度/重量比更高。”

盡管鈦合金的比重輕且耐高溫性能好,但是如果其在製造過程中的冷卻速度太快,也會(hui) 變得脆弱易裂。也就是說,如果找不到合適的製造方式,鈦合金的優(you) 勢就無從(cong) 發揮。

Gene指出,鈦合金零件通常通過鑄造製造,這就保證了較慢的冷卻速度,可以有效防止零件開裂。但是某些飛機零件采用了極薄壁結構,這幾乎是鑄造不出來的。

Gene說:“這也是使用3D打印製造這些零件的原因之一,如果用傳(chuan) 統的鑄造方法生產(chan) 這樣的薄壁鈦合金零件,裂紋廢品率會(hui) 非常高。”

Gene認為(wei) 自己在與(yu) Boom公司的合作中學到了很多。“ Boom公司幫助我們(men) 打開了全新的零件設計思路,薄壁零件的製造不再是瓶頸,將減重目標推上了新的高度。從(cong) 鈦合金零件的3D打印中,我們(men) 學到了很多。比如說薄壁結構的走向是怎樣的,什麽(me) 時候不需要加支撐結構,什麽(me) 時候需要加等等。”

過程控製至關(guan) 重要

為(wei) 了讓鈦合金零件更堅固耐用,VELO3D公司對3D打印的工藝參數和流程進行了優(you) 化。

“金屬粉末沿著Z方向沉積,減少了基板的內(nei) 應力,”Gene解釋道,“另外,通過減輕冷卻過程中形成的內(nei) 應力,也可以有效減少裂紋。”

質量控製已經延伸到整個(ge) 增材製造流程,從(cong) Flow預打印模擬開始,Sapphire係統執行打印命令,Assure係統對質量進行驗證。隻需輕擊一下鼠標,即可完成設備的校準調試,包括自動檢查激光對準、自動檢驗光束的穩定性和粉末床質量。在整個(ge) 製造流程中,會(hui) 自動記錄關(guan) 鍵參數並標記異常。最後,會(hui) 將所有的流程數據進行匯總,形成報告,以供日後參考。

Boom客機的鈦合金零件經過3D打印後,會(hui) 用電鋸或線切割機將其從(cong) 基板上切下來。DMP公司的機械師認為(wei) 3D打印的後處理過程是簡單易行的。

“將3D打印的零件從(cong) 基板上切下以後,隻需要去除掉少量的支撐物就可以了,後處理的工作量很小,”Aaron說道,“在零件的縫隙結構中或難以觸及的地方,是沒有冗餘(yu) 的支撐結構需要去除的。這多虧(kui) 了SupportFree技術消除了對這些支撐的需要。從(cong) Sapphire係統中取下的工件幾乎就是成品零件了,隻需要用螺絲(si) 刀或砂輪對毛刺稍加處理即可。對於(yu) 尺寸較大且有安裝要求的零件,我們(men) 還需要銑出定位孔,並確保其位置尺寸正確。總之,不同零件的後處理流程略有不同,但普遍的加工時長不超過半小時,這沒有什麽(me) 困難的。”

由於(yu) 機身零件的形狀具有一定的特殊性,機加時用以固定零件的夾具的設計是有一定難度的。Aaron補充說:“飛機上幾乎沒有完全由規則的平麵或圓形結構組成的零件,這使它們(men) 的裝夾變得異常困難。但是,我們(men) 根據零件的CAD模型,快速設計出了用3D打印方式製造的定製化塑料夾具,這種夾具在單獨的FDM(Fused Deposition Modeling,工藝熔融沉積製造) 3D打印機上製造,這些夾具的曲麵結構是和飛機零件相合的,可以方便地固定住零件。

用輪廓儀(yi) 測量3D打印零件的表麵粗糙度,平均值約為(wei) 250Ra。

“如果客戶需要將表麵粗糙度控製在125Ra,則隻需幾分鍾的蒸汽處理。”Aaron說道。

對成品零件進行熱處理和/或熱等靜壓(HIP)處理,可以延長其疲勞壽命。Gene指出:“超音速客機不同於(yu) 普通客機,它所承受的環境影響和氣流壓力要大得多。”

“超音飛機所承受的主要負載,通常不是高速引起的壓力負載,”Byron補充道,“在很多情況下,是飛機整體(ti) 結構彎曲變形而引起的每個(ge) 零件的變形應力。比如說,安裝連接在一起的兩(liang) 個(ge) 零件的熱膨脹係數不同,熱變形也不同,就會(hui) 造成兩(liang) 個(ge) 零件間的變形應力。3D打印零件可以設計得非常薄且輕巧,可以緩解這種應力的產(chan) 生。”

Boom公司的XB-1超音速客機中,有21個(ge) 硬件組件是在VELO3D公司的Sapphire 3D打印係統上製造完成的。這些零件的結構特征包括極薄壁、超大長寬比等等,無法通過傳(chuan) 統的焊接和鑄造,或是老式的3D打印技術來製造。

嚐試,學習(xi) 和迭代

通過XB-1超音速客機原型機的增材製造項目,Boom與(yu) VELO3D合作雙方都從(cong) 中學到了很多東(dong) 西。 Boom公司的研發團隊發現增材製造的潛力超出了他們(men) 的想象,可以完整還原他們(men) 的設計意圖。DMP公司通過這一項目,也極大地擴展了3D打印專(zhuan) 業(ye) 知識,並決(jue) 定購入第三台Sapphire係統。“由於(yu) 我們(men) 在增材製造方麵能力增強了,新業(ye) 務也增多了。” Aaron說道。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們