在過去10年中,增材製造(3D打印)技術得到了持續發展並鞏固了其在私營企業(ye) 、學術界以及政府部門中的地位。2010-2019年間,增材製造行業(ye) 經曆了強勁的兩(liang) 位數增長。據Wohlers Report 2021顯示,10年間增材製造的年平均增長率達27.4%。

對於(yu) 許多公司的產(chan) 品開發和製造來說,2020年都是頗有挑戰性的一年。即便如此,Wohlers公司估計2021年全球增材製造行業(ye) 的增長幅度將在7%-9%之間。預計到2022年,行業(ye) 增長將恢複到新冠肺炎疫情暴發前的同等水平。

在新冠肺炎疫情暴發後不久,全球供應鏈崩潰,但增材製造技術的快速反應能力表現不俗。例如,一些機構組織采用3D打印技術生產(chan) 麵罩、口罩、鼻拭子和呼吸機替換零部件。3D打印技術憑借其敏捷的反應速度,不僅(jin) 改善了醫療狀況還挽救了無數生命。

位於(yu) 美國馬薩諸塞州沃特敦市的Markforged公司正在執行一項名為(wei) DIAMOnD(鑽石)項目,其中一部分就是在密歇根州內(nei) 安裝300多台擠壓成型3D打印機。該項目是為(wei) 了應對新冠肺炎疫情而由Automation Alley創建的,旨在提高製造業(ye) 的響應速度。Automation Alley是密歇根州一家致力於(yu) 通過自動化推動經濟發展的非盈利機構。Markforged公司構建了一個(ge) 3D打印機網絡,可以根據需要遠程啟動,生產(chan) 個(ge) 人防護裝備和其他物資。

新冠肺炎疫情造成的貿易中斷,對許多增材製造服務提供商以及機器、材料、軟件生產(chan) 商造成了不利的影響。但據行業(ye) 觀察者判斷,增材製造行業(ye) 即將觸底反彈,因為(wei) 疫苗使人們(men) 可以安全旅行,也給產(chan) 品開發和生產(chan) 提供了更好的支持。對於(yu) 提供增材製造產(chan) 品和服務的供應商而言,以前被壓抑的市場需求有可能複蘇,給目前正經曆困境的公司帶來轉機。

從(cong) 概念到生產(chan)

在過去25年的時間裏,3D打印已經發展成為(wei) 一種吸引人的迭代設計技術,並成功取代了許多公司昂貴且耗時的原型製造法。但增材製造技術常會(hui) 用到一些不同於(yu) 批量生產(chan) 的機器和材料。在原型開發和正式製造中,使用相同的機器和材料可以創造利益,這會(hui) 引發新的思考方式。

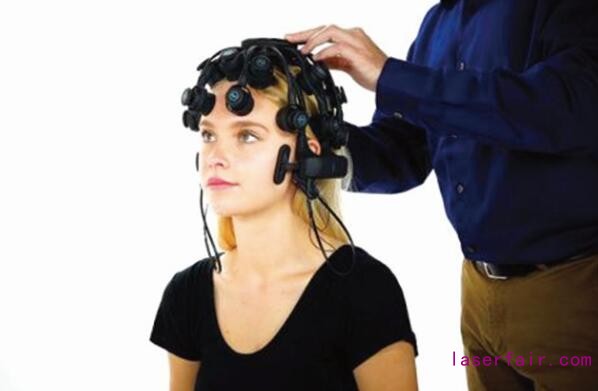

其中的一個(ge) 例子是,位於(yu) 美國增材製造服務提供商Avid Product Development公司與(yu) CGX公司達成了合作。CGX公司製造用於(yu) 研究和臨(lin) 床使用的腦電圖(EEG)設備。腦電圖耳機可以記錄大腦的電活動。傳(chuan) 統的耳機安裝麻煩,戴起來也不舒服。在CGX,使用增材製造技術生產(chan) 這樣複雜的設備是個(ge) 理想選擇,因為(wei) 這種耳機每年產(chan) 量少於(yu) 1,000件,單件製造成本相對較高(至少2萬(wan) 美元)。

為(wei) 了生產(chan) CGX Quick-20r耳機,CGX公司反複開發、測試了許多設計,最終將80個(ge) 獨特的零部件合並成了30個(ge) 。這款產(chan) 品配置了19個(ge) “貼片”,內(nei) 有腦電圖傳(chuan) 感器,與(yu) 人的頭部接觸以捕捉其大腦活動。使用增材製造技術後,可以將“貼片”自由調整到三個(ge) 方向。如果不用此技術,需要組裝才能實現這項功能,而現在隻要采用數碼預組裝和3D打印就能實現。

位於(yu) 美國加利福尼亞(ya) 州帕洛阿爾托的惠普公司生產(chan) 的Jet Fusion係統,被用於(yu) PA11(尼龍)的產(chan) 品開發和零部件製造。CGX公司總裁Ira Friedman表示,如果使用注塑成型技術,需要200個(ge) 單獨的零部件才能組裝出係統。而且加工這些零件還需要大量的預付資金。這樣看來,增材製造技術的確具有“先天優(you) 勢”。

增材製造產(chan) 品指出未來前景

已經證明,3D打印是生產(chan) 複雜結構的產(chan) 品、替換零件、按需製造以及大規模定製產(chan) 品的理想選擇。現在,有三家不同的鞋業(ye) 公司都在致力於(yu) 該技術的開發。它們(men) 是位於(yu) 聖地亞(ya) 哥的FitMyFoot公司,位於(yu) 芬代爾市的Superfeet公司,以及位於(yu) 澳大利亞(ya) 溫莎的iOrthotics公司。

這些公司用3D技術掃描顧客的腳來定製鞋墊,采用數字技術調整鞋墊形狀,以實現鞋墊與(yu) 腳的完美貼合。這項技術還適於(yu) 更大型的應用領域,比如位於(yu) 美國舊金山的Supertrata公司,使用增材製造技術生產(chan) 適合客戶身材及騎行風格的自行車。對於(yu) 那些天生不是標準尺寸的消費者來說,3D打印有助於(yu) 為(wei) 他們(men) 做到更適合自己的產(chan) 品尺碼,增加產(chan) 品的價(jia) 值。

英國倫(lun) 敦的勞斯萊斯汽車有限公司是寶馬集團的一部分,正在為(wei) 其“幻影”跑車製造金屬零部件。大多數金屬增材技術的產(chan) 量都很小,但該公司表示,將為(wei) 該車型生產(chan) 數十萬(wan) 個(ge) 增材製造零部件。2020年6月,寶馬集團在德國慕尼黑郊外的上施萊斯海姆開設了增材製造園區,迄今已產(chan) 出超過30萬(wan) 件精密的增材製造零部件。

在航空航天行業(ye) ,位於(yu) 美國丹佛的Boom Supersonic公司正在使用金屬增材製造技術為(wei) XB-1超音速飛機製造關(guan) 鍵的飛行零部件。這款飛機零部件很複雜,產(chan) 量也很低,所以選用增材製造技術是理想的。Boom Supersonic公司與(yu) Velo3D公司合作,為(wei) 發動機硬件、環境控製係統、甚至一些結構零部件設計了21個(ge) 零部件。這些複雜的零件必須能夠承受極端環境的考驗,如果采用傳(chuan) 統製造方法,挑戰很大。

圖1:用於(yu) 勞斯萊斯“幻影”跑車的量產(chan) 的金屬增材製造零部件。這是《Wohlers Report 2021》中談到的一項應用。

圖2:CGX Quick-20r腦電圖耳機配置了19個(ge) “貼片”,內(nei) 有腦電圖傳(chuan) 感器,與(yu) 人的頭部接觸以捕捉其大腦活動。使用增材製造技術,可以將“貼片”自由調整到三個(ge) 方向。

2020年,位於(yu) 美國亞(ya) 利桑那州鳳凰城的霍尼韋爾航空航天公司獲得了美國聯邦航空局(FAA)認證,它的首個(ge) 飛行關(guan) 鍵級引擎零部件——達索獵鷹20G海上巡邏機上的ATF3-6渦扇發動機的軸承座——是通過增材製造技術生產(chan) 的。這種發動機在1960年就開始設計了,現在仍在使用的隻有十幾台。由於(yu) 缺少可更換的零部件,維護工作具有挑戰性。增材製造技術正是這款發動機零部件製造的理想選擇,因為(wei) 生產(chan) 難度大,這麽(me) 低的需求量又令其生產(chan) 成本變得極為(wei) 高昂。

位於(yu) 美國加利福尼亞(ya) 州聖何塞市的Sierra渦輪機公司利用增材製造技術製造了一種更高效的微型渦輪機,用於(yu) 無人機的推進係統。使用增材製造技術後,Sierra渦輪機公司就能以一個(ge) 零件替代以往需要61個(ge) 零件組裝的部件,並能在50小時內(nei) 打印出來。未來,Sierra渦輪機公司希望將此設計擴展到商業(ye) 客機的應用上。

圖3:通過增材製造技術打印出的勞斯萊斯幻影跑車的一個(ge) 零部件。

金屬增材製造技術在燃氣渦輪上的應用正變得越來越普遍,因為(wei) 它使設計更自由,重量更輕,性能更好。使用Velo 3D打印機以Hastelloy X合金打印而成的Aurelius Mk1核心機,大修的間隔時間增加了40倍,功率增加了10倍。

位於(yu) 盧森堡公國盧森堡市的阿塞洛米塔爾鋼鐵和礦業(ye) 公司,與(yu) 位於(yu) 荷蘭(lan) 埃因霍芬市的Additive Industries公司合作,在有客戶需求的地方附近生產(chan) 零部件。在2017年兩(liang) 家公司合作之前,阿塞洛米塔爾公司隻能生產(chan) 小配件,但現在它能夠製造尺寸為(wei) 420mm×420mm×400 mm的零件了。

在電力和能源領域,位於(yu) 挪威特隆赫姆的SINTEF公司和挪威斯塔萬(wan) 格的Equinor公司合作研發了Weldar,一種適用於(yu) 零件修理的定向能量沉積係統,可用於(yu) 海上鑽井,因為(wei) 海水腐蝕會(hui) 引發停產(chan) 。該係統采用3D掃描技術有助於(yu) 現場設計和維修零件,可以減少停機時間,使得現場庫存就能滿足零部件的更換需求。

位於(yu) 法國巴黎的通用電氣可再生能源公司、位於(yu) 丹麥哥本哈根的COBOD公司以及位於(yu) 瑞士楚格市的LafargeHolcim公司,合作建造了一個(ge) 更高的風力渦輪機塔。由於(yu) 道路限製,大多數商業(ye) 風力渦輪機塔無法超過100米。有了增材製造技術後,現場製造可以造出超過150米高的商業(ye) 塔台。更高的塔預計將使能源輸出增加30%。這展示了混凝土3D打印技術的潛力可能不僅(jin) 局限於(yu) 建築牆壁。

圖4:通用電氣可再生能源公司、COBOD公司以及LafargeHolcim公司一起合作,通過增材製造技術建造了這座風輪機原型塔。

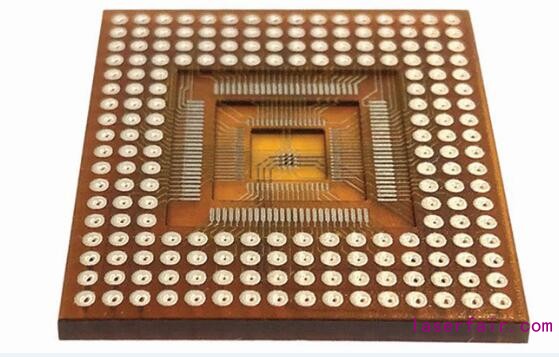

圖5:Nano Dimension公司生產(chan) 的高性能電子設備是專(zhuan) 為(wei) 增材製造工藝設計的。這種工藝能令高性能電子設備展現更好的性能,並呈現傳(chuan) 統電子製造不可能的效果。此處展示的高性能電子設備圖是集成電路的三維垂直疊加。

投資比比皆是

在過去幾年中,增材製造行業(ye) 的投資已經從(cong) 數百萬(wan) 美元增長到數千萬(wan) 或數億(yi) 美元,代表了該行業(ye) 的創新潛力。位於(yu) 美國馬裏蘭(lan) 州蓋瑟斯堡的Xometry公司就是個(ge) 好例子:它是一家按需生產(chan) 工業(ye) 零件的市場導向型公司,自2013年成立以來已經籌集了超過1.93億(yi) 美元,包括2020年用於(yu) 開發公司軟件平台的7500萬(wan) 美元。目前,Xometry公司擁有超過5,000個(ge) 合作夥(huo) 伴,他們(men) 致力於(yu) 增材製造工藝以及其他製造工藝。

位於(yu) 以色列耐斯茲(zi) 敖那市的Nano Dimension公司,2021年1月在特拉維夫證券交易所和納斯達克上市,融資3.33億(yi) 美元。公司生產(chan) 電子產(chan) 品,包括印刷電路板,自2020年第四季度以來籌集的資金總額接近10億(yi) 美元。

2020年12月,位於(yu) 馬薩諸塞州伯靈頓的桌麵金屬公司(Desktop metal)與(yu) 位於(yu) 紐約市的Trine Acquisition公司完成了合並。合並後,桌麵金屬公司進行了首次股票公開發行,在紐約證券交易所交易。作為(wei) 交易的一部分,桌麵金屬公司從(cong) Trine以及其他投資者處獲得了額外的5.75億(yi) 美元。更令人印象深刻的是,該公司市值在2021年2月達到了76億(yi) 美元。桌麵金屬公司出售3D打印機的金屬零部件以及複合材料零部件。

除了投資和公開募股,在這個(ge) 行業(ye) 領域還出現了幾起並購。例如,2021年1月桌麵金屬公司宣布以3億(yi) 美元收購了德國格萊德貝克的EnvisionTEC公司。同月,美國明尼蘇達州Maple Plain的Protolabs公司同意以2.8億(yi) 美元收購荷蘭(lan) 阿姆斯特丹的3D hub公司。

增材製造設計涉及一係列技術,可以將增材製造技術在生產(chan) 應用中的價(jia) 值最大化。在做使用增材製造技術的商業(ye) 案例時,增材製造設計的介入很可能帶來不同的效果。將增材製造技術成功用於(yu) 生產(chan) 領域的公司們(men) 都了解增材製造設計的價(jia) 值。

他們(men) 理解設計產(chan) 品時,存在通過使用拓撲優(you) 化和晶格結構來加固零部件、減少材料及重量的需求。使用增材製造設計,減少使用支撐材料,可以減少構建及後處理增材製造零部件的時間和成本。但是,大多數公司並不了解增材製造設計。

Wohlers公司進行了諸多調查,發表了一份26年來增材製造行業(ye) 的研究報告。報告顯示,增材製造零部件的預處理和後處理成本占其總成本的40%以上。通過增材製造設計的應用以及後處理自動化方法,可以顯著降低這些成本。位於(yu) 德國普拉內(nei) 格的DyeMansion公司以及位於(yu) 德國奧格斯堡的Solukon公司,正在開發自動化解決(jue) 方案,以削減昂貴的勞動力人數。

即使對於(yu) 大型公司,工業(ye) 級增材製造的成本仍是一大壓力。據Wohlers 發布的2020行業(ye) 報告顯示,生產(chan) 金屬零部件的增材製造機器的價(jia) 格從(cong) 10萬(wan) 美元到500萬(wan) 美元不等,平均售價(jia) 為(wei) 467,635美元。這樣的價(jia) 格阻礙了增材製造機器普及的速度。

相比大批量生產(chan) ,材料價(jia) 格也是在選擇增材製造技術時必須考量的一個(ge) 因素。增材製造材料的成本是傳(chuan) 統製造類似材料的10-100倍。隨著越來越多的公司將增材製造技術投入大規模生產(chan) ,總體(ti) 產(chan) 量將會(hui) 增加,價(jia) 格可能會(hui) 下降。但這可能需要數年的時間。對於(yu) 許多應用領域來說,材料成本不會(hui) 阻礙他們(men) 使用增材製造原型和低量生產(chan) 。

用於(yu) 3D打印的新材料正在不斷被商業(ye) 化,但與(yu) 傳(chuan) 統製造的材料相比,數量仍然微不足道。針對每個(ge) 增材係統,通常隻有少數材料可用,這就使得為(wei) 某種特定的生產(chan) 應用采用某種增材製造技術變得更具有挑戰性。

3D打印不是一個(ge) 按一下鍵就能搞定的技術。對於(yu) 增材製造在航空航天、汽車、醫療及其他領域的發展,機器和操作人員可以進行可重複的流程是至關(guan) 重要的。為(wei) 了得到廣泛應用,必須克服這種質量挑戰,這樣各家機構才有可能在世界各地的機器上產(chan) 出相同的零部件。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們