經過多年來的發展,增材製造技術正在對諸多行業(ye) 產(chan) 生深刻影響,並且有可能發展成為(wei) “第四次工業(ye) 革命”。以熔融沉積(FDM)工藝為(wei) 基礎使用高分子材料的3D打印技術已經廣泛用於(yu) 各個(ge) 領域,展現出了巨大的潛力。不需要模具、可以成型複雜形狀、成型周期短等特點都是其他傳(chuan) 統工藝無法比擬的。 曲軸上的3D打印碳纖維複合材料連接杆

曲軸上的3D打印碳纖維複合材料連接杆

複合材料3D打印工藝的主要優(you) 勢在於(yu) 成本低,周期短,能實現複雜結構複合材料構建的快速製造。目前在航空航天、汽車和防衛等部門都在實施這種技術,以實現靈活開發、不同批量生產(chan) 和按需交付。

例如,一家希臘的機械加工商為(wei) 汽車製造了一批3D打印的碳纖維複合材料連接杆。 打印碳纖維

打印碳纖維

短切纖維打印與(yu) 連續纖維打印

在基礎3D打印熱塑性材料加入纖維,以碳纖維為(wei) 例,目前有兩(liang) 種碳纖維打印方法:短切碳纖維填充熱塑性塑料和連續碳纖維增強材料。其中,切碎的碳纖維填充熱塑性塑料是通過標準熔融沉積(FDM)或SLS打印機進行打印的,其主要組成材料是熱塑性塑料(PLA,ABS或尼龍)與(yu) 細小的短切碳纖維。

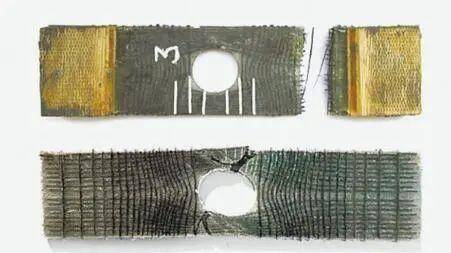

對於(yu) 短碳纖維增強高分子,理論上纖維長度為(wei) 0.2至0.4 mm,目前FDM和SLS打印的纖維長度在5至10μm。短碳纖維的加入,可以明顯提高部件的力學強度,尤其是拉伸和彎曲強度及模量;同時也提高了部件的尺寸穩定性、以及表麵光潔度和精度。但是,一些短纖維增強纖維通過使材料過度飽和來提高強度。這不僅(jin) 損害了零件的整體(ti) 質量,而且還降低了表麵質量和零件精度。 在圖一中沒有分布在整個(ge) 結構中 在圖二中以交叉方式加固

在圖一中沒有分布在整個(ge) 結構中 在圖二中以交叉方式加固 由於(yu) 在單一方向上的熱塑性沉積最少 該零件的材料更少但強度更高

由於(yu) 在單一方向上的熱塑性沉積最少 該零件的材料更少但強度更高

連續碳纖維製造是一種獨特的打印工藝,其將連續的碳纖維束鋪設到標準FDM熱塑性基材中。連續碳纖維才是真正的增強複合材料強度的關(guan) 鍵。利用3D打印複合材料部件替代傳(chuan) 統的金屬部件,其優(you) 勢在於(yu) 可以在重量的一小部分上實現類似的強度,所以從(cong) 效益上來講,這是一種經濟有效的解決(jue) 方案。

高性能連續纖維增強熱塑性複合材料3D打印技術是以連續纖維增強熱塑性高分子材料,實現高性能複合材料零件直接3D打印,采用連續纖維與(yu) 熱塑性高分子材料為(wei) 原材料,利用同步複合浸漬-熔融沉積的3D打印工藝實現複合材料製備與(yu) 成形的一體(ti) 化製造。使用這種方法的打印機在打印時,通過FFF擠出的熱塑性塑料內(nei) 的第二個(ge) 打印噴嘴鋪設連續的高強度纖維(例如碳纖維,玻璃纖維或凱夫拉)。從(cong) 而使得增強纖維形成印刷零件的“主幹”,產(chan) 生堅硬、堅固和耐用的效果。

目前市場上已開發出多款連續纖維增強複合材料3D打印機,並建立了3D打印複合材料體(ti) 係(碳纖維、芳綸纖維增強聚乳酸、尼龍、聚酰亞(ya) 胺等)。所製備的碳纖維增強PA複合材料纖維體(ti) 積含量達到42%時,抗彎強度達到560MPa,抗彎模量達到62GPa,是傳(chuan) 統PLA零件的9倍左右。

目前3D打印機的類型和打印技術也開發出很多種,除了熔融沉積(FDM)工藝,也稱為(wei) FFF(熔融線材製造)之外,還有其他類型。其中包括:CFF(連續線材製造);ADAM(原子擴散增材製造);SLS/SLM(選擇性激光燒結/選擇性激光熔化);DLP(直接光處理);SLA(光固化立體(ti) 造型)和粘結劑噴射等。

當今,增材製造領域已經呈爆發式發展,傳(chuan) 統的製造技術如注塑法可以以較低的成本大量製造聚合物產(chan) 品,而增材製造技術則可以以更快、更靈活以及更低成本的辦法進行生產(chan) 。而且,隨著技術的發展,3D打印正逐漸走向量產(chan) 化。

不斷湧現的3D打印創新技術

一家俄羅斯公司向市場上推出了自己的連續碳纖維打印版本稱為(wei) 複合纖維共擠出(CFC)技術。

這家俄羅斯公司起源於(yu) 俄羅斯航天局的一個(ge) 宇宙飛船建造項目,由四位世界航空航天領域頂尖的複合材科學家於(yu) “俄羅斯矽穀”——斯科爾科沃創新中心聯合創立。初創團隊經過不斷的探索與(yu) 研究,成功地攻關(guan) 了連續纖維3D打印這一世界性的技術難題,並開發出了獨特的CFC複合纖維共擠技術,且順利向市場推出了桌麵級和工業(ye) 級的連續纖維3D打印設備。

與(yu) CFF不同,其預浸料具有一個(ge) 輸入和一個(ge) 輸出,CFC使用兩(liang) 個(ge) 輸入和一個(ge) 輸出。一個(ge) 輸入專(zhuan) 用於(yu) 增強纖維,另一個(ge) 輸入用於(yu) 熱塑性塑料。幹纖維被送入係統中,並在其中浸入液態的熱固性樹脂。在印刷過程中,熱固性材料與(yu) 傳(chuan) 統的熱塑性長絲(si) 固化並一起擠出。然後,滲透到增強纖維中的熱固性基體(ti) 與(yu) 長絲(si) 粘合。

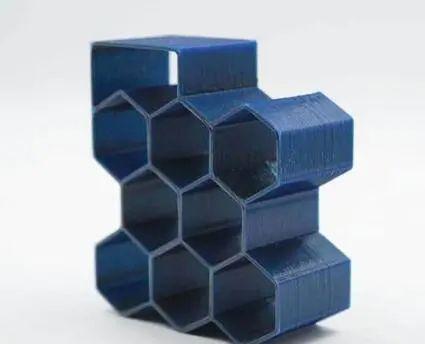

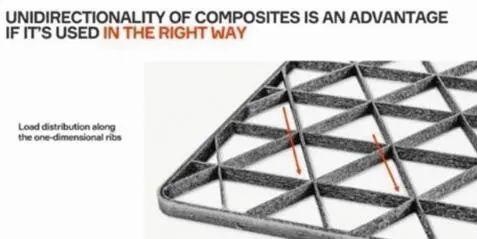

結果,不僅(jin) 很少有機會(hui) 在預浸料中引入氣泡或空隙,而且還開拓了CFC可以使用的多種熱塑性塑料(到目前為(wei) 止,PETG,ABS,PC,PLA和PA)。還可以在CFC中控製沉積速率,以生成有趣的結構和特性,這些特性和特性是傳(chuan) 統複合材料製造所無法實現的,例如晶格形狀。在傳(chuan) 統情況下,將一根碳絲(si) 束穿過另一束碳絲(si) 束時,該區域的厚度將增加一倍。使用CFC,可以減少擠出的熱塑性塑料,同時仍然沉積碳纖維,從(cong) 而減少該區域的塑料量。

反過來,這增加了所謂的“纖維體(ti) 積比”,相對於(yu) 複合材料的總體(ti) 積而言,存在的纖維增強量。較高的纖維體(ti) 積比通常意味著改善的機械性能。因此,由於(yu) 這些碳纖維以3D打印的晶格結構縱橫交錯,因此纖維體(ti) 積比和強度均增加。

在航空航天領域,工程師尋求的纖維體(ti) 積比率最高為(wei) 60%左右。但是,使用其他碳纖維3D打印技術時,該比率接近30%至40%。沒有晶格結構,CFC可以達到約45%,在碳纖維重疊的點上,該比率增加了一倍,即比傳(chuan) 統複合材料更強。

在編織碳纖維中,多層單向纖維交錯交錯以模擬各向同性,最終以犧牲多餘(yu) 材料為(wei) 代價(jia) 提供全向強度。但是,使用CFC時,僅(jin) 在必要時可以增加材料和強度。因此,這家公司強調碳纖維的各向異性是一種優(you) 點,而不是一種弱點,這項目技術被命名為(wei) “ Anisoprint”。

Anisoprint已經推出了其生產(chan) 規模的CFC係統。該係統具有600 mm x 420 mm x 300 mm的構建體(ti) 積,該係統具有可打印PEEK和PEI的加熱構建室,並且可以進行自動化校準和其他生產(chan) 質量功能。借助四個(ge) 可互換的打印頭,除碳纖維外,它還將能夠結合不同的複合材料。該係統還將配備用於(yu) 優(you) 化晶格結構打印的軟件。

實現商業(ye) 化應用的3D打印

美國初創公司AREVO最近的發展勢頭迅猛。2020年6月初,AREVO宣布,他們(men) 已經開始建設一個(ge) 世界上最大的高速連續碳纖維增強聚合物複合材料增材製造工廠,以製造即服務的模式來運營,規模化快速生產(chan) 定製產(chan) 品。連續碳纖維增強聚合物複合材料的強度重量比是鋼的60倍以上,可用於(yu) 專(zhuan) 業(ye) 級自行車、一級方程式賽車和最新一代戰鬥機等產(chan) 品。

AREVO甚至聲稱,“在碳纖維自行車車架領域,隨著3D打印技術的進步,成本結構將發生轉變;三年後,中國工廠碳纖維自行車車架的手工製造將被淘汰!”

Arevo公司利用其專(zhuan) 利軟件算法、碳纖維材料和機器人3D打印技術,實現複合材料部件生產(chan) 的製造即服務。相關(guan) 人員表示:“我們(men) 的係統完全省去了手工勞動和烘箱固化的步驟,通過我們(men) 的軟件和全自動機器人3D打印機,我們(men) 可以快速製造碳纖維製品。”

傳(chuan) 統的複合材料自行車車架,需要18個(ge) 月的時間來設計和投入生產(chan) ;但連續纖維3D打印技術可以將時間縮減到幾周。車架製造商通過打樣試錯,建立超過20次的設計迭代。當他們(men) 確定一個(ge) 設計時,就手工製造一個(ge) 原型車,騎上去,然後改變設計;如此重複。工廠製造的複合材料車架是由27到30個(ge) 不同的零件手工製作而成,最後粘合在一起。而Arevo的係統,所有的設計工作,包括分析和優(you) 化,都可以通過軟件來完成的,大大降低研發成本;同時3D打印一個(ge) 整體(ti) 單一部件,連續纖維智能放置在車架內(nei) ,提供前所未有的結構完整性和穩定性。

Arevo還在研究其他一些應用,包括自行車和滑板車的車輪。用於(yu) 運輸包裹的商用無人機製造商對複合材料的輕量化很感興(xing) 趣,還有網球拍和溜冰鞋(用於(yu) 連接金屬葉片和靴子的結構)在內(nei) 的運動設備製造商。航空航天、建築和汽車領域等其他戰略應用也在開發中。

此外,2021年1月,致力於(yu) 將複合材料3D打印自行車和電動自行車商業(ye) 化的公司,已經出貨了第一輛自行車。這是一個(ge) 重要的裏程碑,因為(wei) 它是首批投放市場的連續纖維增強複合材料3D打印消費產(chan) 品之一。

麵向複雜或精密結構的連續纖維3D打印技術

美國南卡羅來納大學航空航天創新與(yu) 研究中心的研究人員與(yu) TIGHITCO和英格索機床公司合作,開發了用於(yu) 高度專(zhuan) 業(ye) 化和要求苛刻產(chan) 品的連續纖維增強3D打印技術。該技術是一種熔融長絲(si) 製造(FFF)方法,團隊已開發出了熱塑性複合長絲(si) 和機器人3D打印係統。係統將由英格索生產(chan) ,使用配備有連續纖維沉積末端執行器以及西門子控製係統的工業(ye) 機器人平台,提供七個(ge) 自由度。團隊開發技術的宗旨是,不希望用大型打印頭打印需要大量後處理的大型圖案,而是僅(jin) 需最少後處理的打印。

團隊認為(wei) 該技術非常適合三種應用。首先是航空應用中的小批量製造,例如每架無人機或小型航空器僅(jin) 需要一個(ge) 特定高強度組件的應用,使得模具或芯軸難以成本劃算。其次是高度複雜的結構,比如加強網格,利用其他製造方法無法產(chan) 生所需的強度質量比和剛度質量比。第三種是套印,這是一種在打印過程中插入組件並由此完全嵌入打印零件中的技術,可以實現零件整合。

套印的例子包括在螺紋嵌入圈周圍打印,而不是通過打印後處理來添加它;或者在打印零件中嵌入RFID芯片或電子傳(chuan) 感器。自動絲(si) 束鋪放(AFP)的機身僅(jin) 具有最小程度的集成,許多較小的部件用螺栓固定。而這項技術的亮點在於(yu) ,如果使用熱塑性塑料製造複合材料零件,每次就是通過套印重新熔化以增加新部件。消除鉚釘、緊固件和粘接劑可以顯著改善這些航空結構。

連續複合材料公司是連續纖維增強3D打印的先驅,2012年獲得了全球最早的工藝專(zhuan) 利——CF3D。公司預計有一天該技術將用於(yu) 按需打印整架飛行器結構——無論是10件還是10000件,因為(wei) 它具有充分的經濟性。CF3D使用快速固化熱固性樹脂(雖然也適用於(yu) 熱塑性塑料),將增強纖維浸漬在打印頭內(nei) ,並在材料沉積後立即固化複合材料。熱固性材料使該工藝能夠在自由空間中執行高速打印。應用CF3D技術的纖維體(ti) 積可達到50-60%,而公司正在以多種方式繼續推進該工藝。最近的一個(ge) 重要進展包括更加自動化的工具路徑生成;自動化的工具更換,可在同一部件上實現高分辨率單通道和高沉積多通道打印;提高的機器人準確性和精度;開發具有更高力學性能的材料。

意大利複合材料公司的連續纖維製造(CFM)工藝與(yu) CF3D相似,也已經達到早期采用和開發階段(技術成熟度等級5)。CFM技術旨在解決(jue) 使用熱固性樹脂進行3D打印的挑戰,並已成功地用環氧樹脂、丙烯酸和乙烯基酯打印連續玻璃纖維增強複合材料。紫外線(UV)是moi印刷技術的主要固化工藝,但該工藝也適用於(yu) 其他固化和後固化機製——這是碳纖維應用所必需的,因為(wei) 碳的不透明性和黑色幹擾紫外線固化。

總結和展望

3D打印碳纖維增強高分子,尤其是連續碳纖維增強熱塑性高分子,在輕量化、高性能的複雜結構部件的低成本、高效率製造有巨大潛力。連續纖維3D打印技術正在隨著3D打印機的創新而迅速崛起,它即可以用於(yu) 大批量生產(chan) 複合材料零件,也可以打印特別有挑戰性的特征,比如高度複雜的幾何形狀或者需要極其精密製造的關(guan) 重特性。可以預見,隨著該技術的成熟和大規模推廣應用,將進一步促進航空製造業(ye) 探索以3D打印方式批量生產(chan) 無人機、複雜航空結構以及製造工裝,開啟航空複合材料發展的新浪潮。

從(cong) 技術上來說,對於(yu) 短碳纖維增強高分子,FDM和SLS有成熟的原材料和技術,下一步的關(guan) 鍵是提升打印的精度和部件整體(ti) 的力學性能。對於(yu) 連續纖維3D打印技術還存在兩(liang) 個(ge) 主要問題:一是纖維含量低,且打印層之間的分層可能性高;二是缺乏標準化的連續工具路徑生成商業(ye) 軟件。下一步的關(guan) 鍵是結合機器人等自動化輔助設備,開發適合於(yu) 連續纖維的製造平台,實現多維度的纖維取向的基礎上,充分發揮3D打印的優(you) 勢,通過創新的設計實現性能和成本的最優(you) 化。

整體(ti) 上,今後3D打印碳纖維增強材料的大批量應用,關(guan) 鍵在於(yu) 材料技術、加工技術、加工速度和質量、成本控製四個(ge) 方麵的創新和發展。未來,隨著這些問題的解決(jue) ,該技術依托靈活開放、高速高效、低成本且生產(chan) 完全自動化等優(you) 勢,必將會(hui) 與(yu) 傳(chuan) 統複合材料製造技術產(chan) 生競爭(zheng) 。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們