根據3D科學穀此前的分享,2021年7月,LLNL美國國家實驗室孵化的企業(ye) Seurat Technologies (修拉技術)完成了 4100 萬(wan) 美元的 B 輪融資,由 Capricorn 基金領投。加上此前的1350萬(wan) 的A輪融資,修拉技術共融資5450萬(wan) 美金(約合人民幣3.4億(yi) )。

根據3D科學穀的了解,Seurat Technologies 發明了一種新穎的區域打印方法,有可能突破當今金屬增材製造的限製。這項新技術並沒有增加激光源的數量,而是使用一種全新的光束操縱方法來增加每次熔化的體(ti) 積。雖然通常的金屬 AM 係統的光斑直徑為(wei) 100 微米,但 Seurat 係統可將 200 萬(wan) 個(ge) 激光點傳(chuan) 送到粉末床區域中,每個(ge) 光點的直徑約為(wei) 10 微米。使用這種方法,Seurat 可以同時大幅提高構建速度,同時還可以提高分辨率。與(yu) 其他單一激光係統相比,Seurat TechnologiesTM 將構建速度提高了 1000 倍。

公司的名稱借鑒於(yu) 印象畫派(點彩派)的創始人修拉Georges Seurat,Seurat Technologies-修拉背後的技術是如何與(yu) 點彩派的畫法發生聯係的呢?3D科學穀結合ScienceDirect上的“Physics of large-area pulsed laser powder bed fusion”論文分三期來深度洞悉這項技術的原理,本期為(wei) 第二部分。

脈衝(chong) 激光粉床缺陷模擬實驗

/ 3 高速成像、模擬、挑戰與(yu) 策略

3.1.高速成像

這裏使用的區域熔化過程包括兩(liang) 個(ge) 步驟,(1) 預熱步驟,其中粉末被二極管激光器選擇性地照射,使粉末的溫度剛好低於(yu) 熔點;(2) 熔化步驟,其中強烈的單一激光脈衝(chong) 將預熱的粉末迅速熔化並固化成單層,並融合到基材表麵(圖 1)。大約 4600 W/cm2 的激光能量密度提供了足夠的基板加熱,而不會(hui) 過早熔化粉末並導致液體(ti) 粉末顆粒聚結成更大的珠子。

為(wei) 了能夠輕鬆比較各個(ge) 實驗和模擬,並最大限度地減少不同激光條件的變化,在每個(ge) 實驗和模擬中,脈衝(chong) 激光使用相同的脈衝(chong) 長度和能量。發現所使用的激光參數給出了最可重複的結果。在模擬和實驗中僅(jin) 使用層厚度和粉末粒徑的變化來確定打印過程中的主要物理特性以及粉末特性對缺陷形成的相對影響。

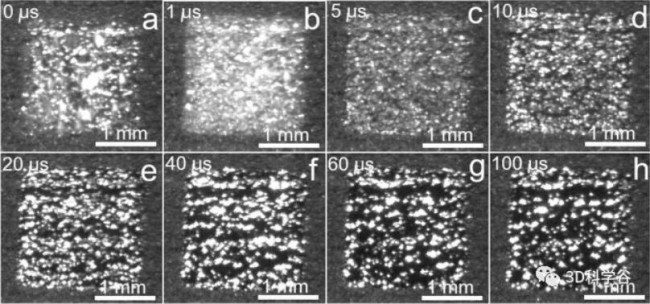

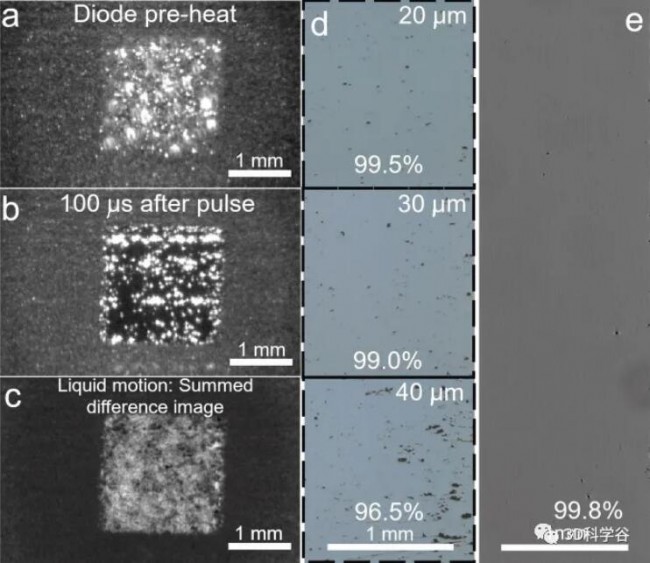

尺寸範圍為(wei) 15-32 µm (27 µm) 和典型層厚為(wei) 40 µm 的不鏽鋼 316L 粉末的熔化通過高速成像被捕獲,如圖 2 所示。可以看到激光“瓷磚”圖案的輪廓在圖 2a 和 b 中,隨著激光強度下降(0 μs 和 1 μs)。

可以看到粉末迅速熔化並繼續凝聚成更大的液滴,直到 40 μs,並最終形成一些較寬的液體(ti) 區域,如 40 和 100 μs 之間的暗區所見。大約 100 μs 後,液體(ti) 幾乎靜止擴張並開始凝固。

山狀特征明顯為(wei) 亮點,坑狀特征為(wei) 灰點。暗區表示金屬相對平坦且沒有明顯將光散射回相機鏡頭的區域。請注意,在任何層中都沒有觀察到液體(ti) 飛濺的噴射。這在這個(ge) 過程中是典型的,金相橫截麵表明,在這些實驗中,熔體(ti) 進入基材的深度約為(wei) 5–10 μm。

圖 2. LAPBF 的高速成像影片 [二極管 4600 W/cm2 持續 8 ms,YAG ~26 J/cm2,10 ns – 100 μs [脈衝(chong) 長度 Seurat 專(zhuan) 有]) 顯示正在打印的一塊“瓷磚”。© Science Direct

這部分是在 2 MHz(0.5 μs 的幀間距)下拍攝的。粉末厚度為(wei) 40 µm,使用 27 µm 的粉末尺寸。二極管激光器和脈衝(chong) 激光器的眩光可以在 a,b) 中觀察到。時間 t = 0,對應於(yu) 高功率激光脈衝(chong) 。激光“瓷磚”尺寸為(wei) 2 mm × 2 mm。熔化的粉末顆粒會(hui) 迅速聚結,並在 5 μs 內(nei) 收縮。液體(ti) 運動大部分在大約 100 μs 後完成(參見視頻)。

3.2. 模擬:激光和流體(ti) 物理

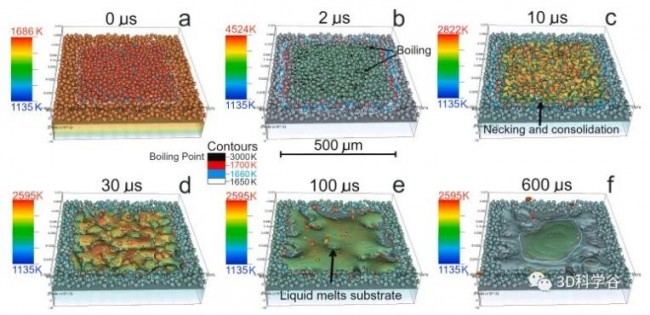

為(wei) 了深入了解這些“山丘”和凹坑特征形成的物理過程,研究人員使用多物理代碼對照射 500 µm x 500 µm 區域的脈衝(chong) 激光進行了模擬,如圖 3 所示,模擬盒尺寸為(wei) 700 µm × 700 µm × 100 µm。為(wei) 了減少模擬二極管激光器預熱的計算成本,初始溫度設置為(wei) 1633 K(約889攝氏度℃)(一維熱模型預測的表麵溫度),二極管加熱表麵 150 μs 以建立溫度梯度。

圖 3. ALE3D 模型顯示了 ~26 J/cm2 熔化脈衝(chong) (10 ns–100 μs(脈衝(chong) 長度 Seurat 專(zhuan) 有))動力學的不同階段。50 µm 厚的直徑為(wei) 35 µm 的粉末顆粒層用作起始層。粉末顆粒的頂部在 2 μs (b) 時達到沸騰溫度,此後立即發生聚結。液體(ti) 運動基本上在 100 μs (e) 時完成。凹坑缺陷此時形成但稍後固化。隨著凝固的繼續,由於(yu) 表麵張力和流體(ti) 流動將液體(ti) 吸入中心 (e, f),在液體(ti) 中心開始形成山丘型缺陷。© Science Direct

圖 3 中的模擬是根據研究人員在圖 2 中的高速數據設置的鏡像條件,並使用 35 μm 的粉末直徑和 50 μm 的層厚度(實驗平均值為(wei) 27 μm 直徑r,50 μm 厚度)。模擬設置用於(yu) 觀察高強度激光脈衝(chong) 期間發生的情況。模擬使用均勻的激光強度(忽略實際激光輪廓中的少量散斑,典型的相幹脈衝(chong) 激光)和測量的高強度脈衝(chong) 的激光強度與(yu) 時間的關(guan) 係。預計這種簡化不會(hui) 對模擬產(chan) 生很大影響,因為(wei) 散斑引起的強度變化很小,並且當激光由於(yu) 傳(chuan) 導而關(guan) 閉時,由於(yu) 強度變化引起的任何局部溫度變化都會(hui) 迅速消除。

圖 3a 顯示了脈衝(chong) 激光啟動前的溫度分布。在 2 μs(圖 3b)時,粉末的頂部處於(yu) 沸騰溫度,由黑色輪廓表示。與(yu) 在傳(chuan) 統 LPBF 的實驗和模擬中觀察到的類似,由於(yu) 液態金屬在沸點引起的蒸汽噴射導致液體(ti) 中的向下力。這導致熔融粉末顆粒變形和變平,增加了顆粒半徑,並允許在先前未接觸的相鄰顆粒之間形成頸部(圖 3c)。蒸氣壓的作用用於(yu) 將粉末固結成更具凝聚力的層。此後,熔融顆粒的聚結開始並持續到大約 30 μs。然後液體(ti) 開始通過傳(chuan) 導熔化表麵並擴散到它能夠潤濕表麵的所有區域。

100 μs後(圖3e),液體(ti) 運動幾乎完成,邊緣開始凝固,類似於(yu) 高速成像中觀察到的。在激光脈衝(chong) 期間基板表麵沒有熔化的一些區域形成凹坑特征,因為(wei) 液體(ti) 不能容易地流入這些區域,因為(wei) 沒有充分加熱以使其熔化。上覆的熔融粉末顆粒沒有足夠的儲(chu) 存熱量來熔化基材表麵。在其他區域,已形成的凹坑特征(圖 3e)能夠被液體(ti) 覆蓋,因為(wei) 足夠的熱能從(cong) 熔融液體(ti) 轉移到表麵使其熔化,從(cong) 而使液體(ti) 潤濕和流動(圖 3f) .隨著凝固的繼續和邊緣的凝固,流體(ti) 流動和表麵張力將液體(ti) 吸入中心並在瓷磚中心產(chan) 生山丘型特征。

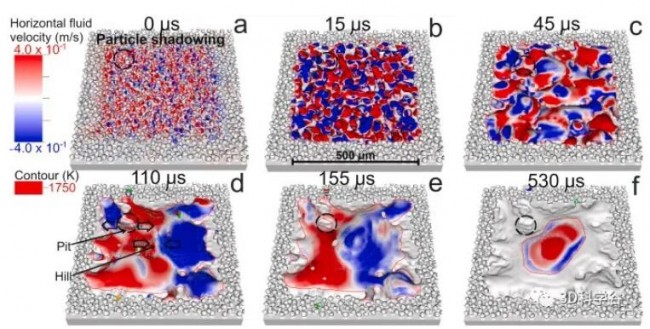

對該模擬的進一步檢查表明,凹坑和山丘特征受到基底陰影和由於(yu) 溫度梯度產(chan) 生的 Marangoni 流體(ti) 流的強烈影響。圖 4 顯示了由水平流體(ti) 速度(x 分量)表示的相同模擬。紅色表示向右的流體(ti) 速度,藍色表示向左的流體(ti) 速度。在圖 4d 中可以看出,在 110 μs 處,流體(ti) 流動加深了一個(ge) “坑”特征並升高了一個(ge) “山丘”特征,並持續到以後的時間。黑色箭頭表示要素附近的流體(ti) 流動方向。已經觀察到常規 LPBF 中的類似效果。

激光脈衝(chong) 的光線追蹤分析表明,基板上的冷點是由上覆粉末顆粒的陰影形成的,阻礙了激光脈衝(chong) 有效加熱基板(圖 4 中的虛線圓圈)。虛線圓圈表示在該區域跟蹤坑特征形成的相同位置。就像在傳(chuan) 統的 LPBF 工藝中一樣,將能量耦合到基材中對於(yu) 完全固結材料很重要;如果激光能量沒有在正確的位置被有效吸收,則可能會(hui) 形成缺陷。

圖 4. 流體(ti) 流速的水平方向(x 分量)來自與(yu) 圖 3 相同的模擬,以紅色和藍色顯示。紅色表示流體(ti) 向右移動,藍色表示向左移動。在凹坑和山丘缺陷附近,流體(ti) 分別遠離和流向這些特征。虛線圓圈顯示了基板陰影區域 (a) 的位置,該區域在以後的時間 (b-f) 會(hui) 導致凹坑缺陷。小箭頭表示表麵速度方向。© Science Direct

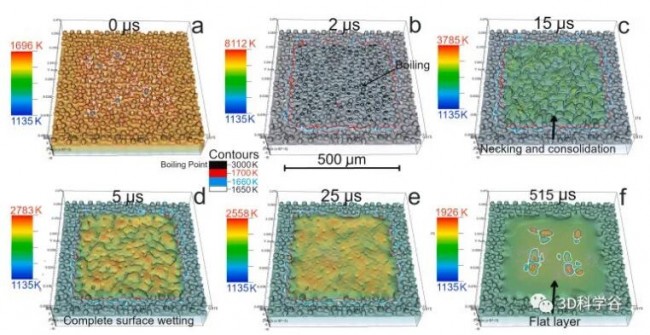

由於(yu) 陰影效應強烈影響激光加熱基板的能力,因此使用與(yu) 圖 3 中相同的粉末尺寸 (35 μm) 進行模擬,但使用相同的初始條件和激光運行單個(ge) 單層粉末能量和注量(圖 5)。單個(ge) 單層應該有更多的激光穿透到基板。使用單層的模擬與(yu) 使用較厚層的模擬表現出明顯不同的行為(wei) 。2 μs 的溫度分布表明,顆粒表麵和以前一樣處於(yu) 沸騰溫度,但因為(wei) 基底表麵沒有被粉末顯著遮擋,而且更多的表麵接近熔化溫度 (1700 K)(約926攝氏度℃) .其效果是熔融顆粒能夠將熱量傳(chuan) 遞到表麵,將其熔化、潤濕。

然後向外流成平坦的一層,到 25 μs 時,液體(ti) 運動幾乎完成,該層凝固成一個(ge) 平坦的、無特征的層。熔體(ti) 進入基板的深度測量為(wei) 大約 10 µm(通過橫截麵實驗確認),非常接近熱長度 √(Dt),為(wei) 11 µm( t = 25 µs [液體(ti) 運動時間]和 316L SS 的擴散率 [D = 0.05 cm2/s])。

圖 5. 35 μm 直徑粉末的單層粉末模擬。激光參數與(yu) 圖 3、圖 4 中的相同。表麵的完全潤濕是由於(yu) 表麵熔化增加而產(chan) 生的,並導致形成平坦、無特征的層。© Science Direct

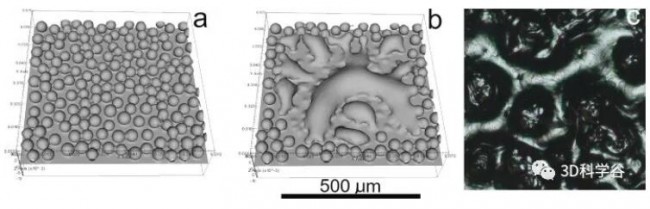

這提出了一個(ge) 問題,即單層大粉末是否會(hui) 產(chan) 生相同的結果,加熱基材是否允許熔化粉末的最終平坦形態。圖 6 顯示了使用相同激光條件和 50 μm 粉末單層的模擬。模擬顯示了“大坑”和“山”缺陷,與(yu) c 中顯示的實驗形態非常相似,使用相同的粉末尺寸和厚度。顯然,使用較大的粉末不會(hui) 導致平坦的層形態。如果考慮到熱擴散到層中,則不良形態可直接歸因於(yu) 時間不足以使粉末顆粒熔化。熔化時間可以估計為(wei) a2/D,其中 a 是熔化深度。對於(yu) a = 10 μm,熔化時間比脈衝(chong) 持續時間(1 μs 級)長一個(ge) 數量級以上。這解釋了為(wei) 什麽(me) 在模擬和實驗中,小直徑的粉末可以充分熔化成光滑的層,而 50 μm 的粉末則不能。

圖 6. 模擬(a)使用直徑為(wei) 50 μm 的單層粉末,(b)激光曝光後和(c)實驗結果的光學圖像(以與(yu) 模擬相同的比例顯示,即相同的比例尺)使用50 µm 厚的一層中含有 54 µm 的粉末。© Science Direct

為(wei) 了確認模擬的預測是正確的,對粉末厚度減小的單層進行了拍攝,並使用一係列層厚打印了單柱。圖 7a-c 顯示了單個(ge) 30 μm 厚粉末層(27 μm 直徑)的高速成像,底層相對平坦且無特征,粉末層光滑。層厚度應類似於(yu) 模擬中使用的單層,但由於(yu) 粒度分布而存在一些較小的顆粒。正如模擬所預測的那樣,所得層(圖 7b)顯示出比使用 40 μm 厚層時更好的平滑度。

在圖 7c 中嚐試通過跟蹤圖像運動來確認該層的缺陷減少,該運動被發現類似於(yu) 受照射的液體(ti) 運動麵積,因為(wei) 在熔化過程中基本上不存在其他粉末運動。該圖像是通過獲取高速視頻中相鄰幀之間的差異並將所有這些差異圖像相加為(wei) 一張圖像來構建的。由於(yu) 每個(ge) 差異圖像跟蹤表麵的局部運動,總和圖像跟蹤熔化和聚結後表麵的總運動。當液態熔融粉末顆粒聚結並且液體(ti) 流入更平坦的層時,可以通過對幀之間的差異求和來跟蹤運動。

亮強度表示明顯的液體(ti) 運動,暗強度表示表麵沒有運動。該圖像給出了液體(ti) 存在位置的定性意義(yi) 。沒有運動(黑暗)的位置可能保持固體(ti) (因為(wei) 液體(ti) 會(hui) 趨於(yu) 芯吸)並且更有可能形成山丘或凹坑特征。可以看出它在整個(ge) “補丁”中相對平滑,表明流體(ti) 運動分布良好,並且可能形成的缺陷很少。

圖 7. 使用 27 µm 直徑粉末、30 µm 層厚的單層打印(4600 W/cm2、8 ms、~26 J/cm2、10 ns–100 μs(脈衝(chong) 長度 Seurat 專(zhuan) 有))。(a) 散布的粉末層光滑,沒有大的缺陷,導致 (b) 光滑的打印層(暗區)。(c) 整個(ge) 貼片的液體(ti) 運動相對均勻。顯示了使用三個(ge) 獨立層厚度 (d) 的構建,突出顯示了使用較厚粉末層時產(chan) 生的缺陷。使用 20 μm 厚的層,達到的密度為(wei) 99.5%。熔體(ti) 工藝的進一步優(you) 化 (e) 隨後能夠始終如一地實現超過 99.8% 的密度。© Science Direct

在圖 7d 中,顯示了在保持激光參數不變的情況下在整個(ge) 高度使用不同層厚度構建的支柱。40 μm 的層厚導致大量孔隙,實現ng 理論密度的 96.5%。將層厚減少到 30 µm,密度增加到 99.0%。使用 20 μm 層發現最佳密度,通過光學截麵測量達到理論密度的 99.5%。雖然零件太小,無法通過阿基米德方法進行可靠測量,但在高密度下,光學顯微鏡的結果通常非常接近阿基米德方法。熔體(ti) 工藝的進一步優(you) 化(4800 W/cm2、8 ms、~26 J/cm2、10 ns–100 μs(脈衝(chong) 長度- Seurat提供 )隨後能夠始終如一地實現超過 99.8% 的密度。圖 7e 顯示了在垂直堆疊的整個(ge) 構建過程中密度始終 > 99.8% 的大規模樣本。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們