3D打印工藝是基於(yu) 離散—堆積原理,由零件三維數據驅動, 采用材料逐層累加的方法製造實體(ti) 零件的快速成形技術。該成形方法是將產(chan) 品數字化設計、製造、分析高度一體(ti) 化,不僅(jin) 能夠顯著縮短研發周期和研發成本,而且越是結構複雜、原材料附加值高的產(chan) 品,其快速高效成形的優(you) 勢越顯著。3D打印工藝目前在模具製造、工業(ye) 設計、汽車、航空航天和醫療產(chan) 業(ye) 、土木工程、軍(jun) 事等領域都有所應用,並將逐漸取代傳(chuan) 統工藝。

梁賀博士對3D打印科研工科作一直保持著旺盛的進取精神,不斷挖掘、擴展新研究工藝。他2012年博士畢業(ye) 後曾經在北京有色金屬研究總院從(cong) 事多年科研工作,現擔任山東(dong) 歌爾股份有限公司結構部總監級高級工程師,已經發表文章20篇,有5篇被SCI和EI收錄,先後申請25項專(zhuan) 利,已經授權10項發明專(zhuan) 利,4項實用新型專(zhuan) 利。梁賀研究方向為(wei) 的新型3D打印工藝,主要包括大型零件3D打印和小型零件3D微納打印。

目前大型金屬3D打印製造技術主要有:激光同軸送粉打印工藝、電子束熔化和電弧增材製造技術等。

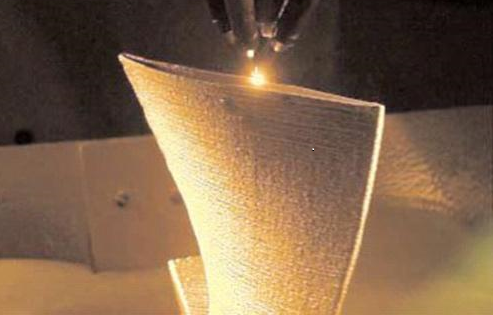

激光同軸送粉3D打印技術是采用同步送粉方式,將金屬粉末輸送至加工點,同時高功率激光將金屬粉末熔化,按照預設軌跡逐層沉積,最終形成金屬零件。可適用於(yu) 不鏽鋼、工具鋼、鈦合金、鋁合金、鎳基合金、炭化鎢硬質合金、鎢鉻鈷合金、鈷鉻鉬合金、青銅合金、貴金屬合金等多種金屬材料,激光同軸送粉3D打印還能進行零件修複及表麵合金化等多種加工工藝,如圖1所示。

圖1 同軸送粉激光3D打印

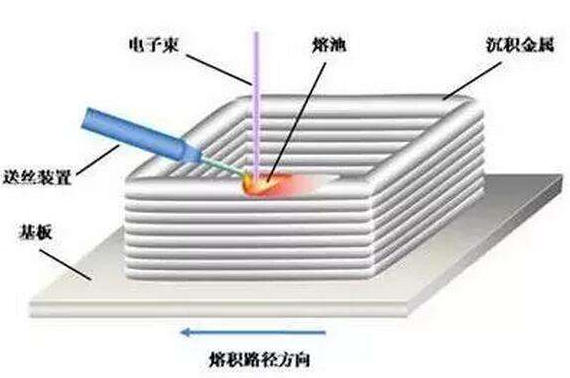

電子束選區熔化金屬3D打印采用電子束作為(wei) 能量源,在高真空環境下通過逐層熔化金屬粉末的方式製造實體(ti) 部件。由於(yu) 電子束的功率高、材料對電子束能量吸收率高,該技術具有製件致密度高、氧含量少、不易變形開裂、粉末耗材價(jia) 格低、打印效率高等特點,在金屬材料特別是難熔難加工金屬材料的3D打印方麵具備獨特優(you) 勢和應用價(jia) 值,在骨科醫療、航空航天等領域應用廣泛,如圖2所示。

圖2 電子束選區熔化金屬3D打印示意圖

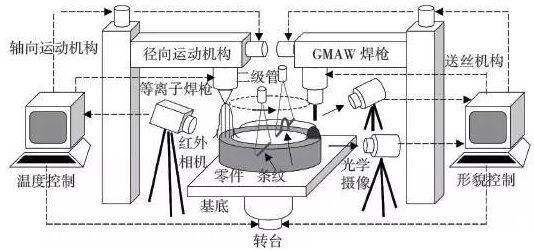

電弧增材製造技術以電弧為(wei) 載能束,采用逐層堆焊的方式製造金屬實體(ti) 構件,該技術主要基於(yu) TIG、MIG等焊接技術發展而來,成形零件由全焊縫構成,化學成分均勻、致密度高,開放的成形環境對成形件尺寸無限製,成形速率可達幾kg/h,但電弧增材製造的零件表麵波動較大,成形件表麵質量較低,一般需要表麵二次機加工,相比激光同軸送粉、電子束增材製造,電弧增材製造技術的主要應用目標是大尺寸複雜構件的低成本、高效快速近淨成形,如圖3所示。

圖3 電子束選區熔化金屬3D打印示意圖

但這三種工藝都存在共同的缺點:

(1)3D打印時零件應力變形大,需要增加較多的額外餘(yu) 量尺寸,造成一定的材料和工時的浪費,增加了生產(chan) 成本,降低了生產(chan) 效率,後續需要進行去應力退火,因此打印特大型零件受到了退火爐尺寸的限製;

(2)對導熱性能不同的材料,零件打印效果都有一定的缺陷,熱導率較低的TC4鈦合金打印後為(wei) 網籃組織並伴有少量的魏氏過燒組織,銅合金和鋁合金等熱導率較高的材料打印時有較多的微裂紋缺陷,成形效果不理想;

(3)零件打印後經常有融合不良問題,內(nei) 部存在微裂紋或氣孔,進行無損檢測後缺陷較多,無法滿足驗收要求;

(4)零件退火後晶粒粗大,直徑一般超過100微米,遠大於(yu) 傳(chuan) 統工藝加工零件的晶粒,機械性能和抗疲勞性能較低。

針對這種情況,梁賀博士首次提出了“3D打印、感應加熱和超聲高頻微鍛”三位一體(ti) 的3D打印工藝,即在零件3D打印部分高度後,對整層打印平麵進行感應加熱和超聲高頻微鍛處理,主要用於(yu) 消除應力和細化晶粒組織。

根據打印零件的尺寸確定采用感應器加熱的外形尺寸、 電源功率和頻率,感應加熱裝置與(yu) 3D打印傳(chuan) 動機構一起固定,通過程序對整體(ti) 的打印平麵進行感應加熱掃描,感應加熱的溫度根據具體(ti) 材料確定,一般要求加熱到再結晶溫度以上。由於(yu) 3D打印增材製造屬於(yu) 近淨成形,不能采用傳(chuan) 統大變形量鍛造工藝,因此采用超聲高頻鍛打工藝對加熱後的工件部分進行超聲微鍛,達到去應力和晶粒細化的目的。

該工藝的主要優(you) 點是:

(1)及時去除3D打印時零件的應力變形,無需增加過多的額外尺寸餘(yu) 量,避免了材料和工時的浪費,節約了生產(chan) 成本,提高了生產(chan) 效率,後續無需進行去應力退火,因此可以打印特大型零件;

(2)該工藝適用於(yu) 所有金屬材料的3D打印,可以根據不同材料的導熱性能和加工性質設置3D打印、感應加熱和超聲微鍛的工藝參數,可以完全消除TC4鈦合金的網籃組織和魏氏過燒組織,同時消除銅合金和鋁合金等熱導率較高的材料3D打印時產(chan) 生的微裂紋缺陷;

(3)該工藝打印的零件不會(hui) 發生融合不良問題、微裂紋或微氣孔,無損檢測後無缺陷;

(4)零件打印後的金相組織直接為(wei) 細小等軸晶粒,直徑不超過20微米,基本達到傳(chuan) 統工藝加工零件的晶粒,機械性能和抗疲勞性能比傳(chuan) 統3D打印工藝明顯提高。

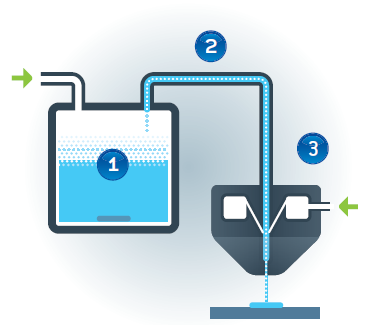

作為(wei) 山東(dong) 歌爾股份有限公司結構部總監級高級工程師,梁賀博士還積極探索用3D微納打印技術提升傳(chuan) 統電子行業(ye) ,3D微納打印是通過使用微納米材料來噴印10微米到數毫米寬的精細電子線路,實現3D噴印,基本原理如圖4所示。

在霧化器裏注入納米漿料,加入超聲和氣場霧化漿料成氣溶膠,霧化後的漿料(顆粒粒徑3-5微米)通過傳(chuan) 輸裝置過濾後到噴頭,噴嘴兩(liang) 側(ce) 加有氣場,噴出的漿料不會(hui) 接觸噴頭,噴頭到基板的距離可調節在1-5毫米,直接在3D基板上噴印。

氣溶膠噴射3D打印的最大優(you) 勢在於(yu) 漿料使用範圍廣,包括導電漿料,電解質,聚合物和粘合劑等,並且可以在低溫襯底上沉積這些材料從(cong) 而實現一係列的應用,而該工藝獨特的工作原理決(jue) 定了氣流噴印可以打印出很細的線寬,微納3D打印過程如圖5所示。

1-5

mm

3

4

5

圖4 3D納米氣溶膠噴射基本原理

圖5 3D微納打印打印過程

微納3D打印具有以下優(you) 點:

(1)打印液滴直徑小,微納3D打印產(chan) 生的液滴能夠比針頭尺寸小一個(ge) 數量級,可以實現亞(ya) 微米級,納米級的打印分辨率,單層打印厚度可達100納米以下,最小打印線寬可達10微米;

(2)打印材料廣泛,絕緣或導電性質的液體(ti) 、有機及無機材料、各種溶液或懸濁液都可以用來打印;

(3)噴頭不易堵塞,微納3D打印是使用超聲和高壓氣場將氣溶膠流體(ti) 從(cong) 噴嘴噴出,能夠克服因為(wei) 流體(ti) 粘度太高而噴嘴堵塞的問題;

(4)精度高,由於(yu) 噴嘴與(yu) 接收基板之間的距離很小,能夠減小因為(wei) 空氣擾動等導致的定位誤差,精度高,可控性好;

(5)無需製作模板可以實現即時設計,即時打印,同時可以在平麵/曲麵/立體(ti) 結構上打印,打印效率高,一台設備打印的產(chan) 品年產(chan) 可達上百萬(wan) 片;

(6)應用範圍廣,非常適合於(yu) 複雜和高精度圖案化,在柔性電子製造中具有廣泛的應用前景,同時可在一些如發光二極管、生物打印技術、超材料等特殊領域可以開展應用。

目前,梁賀博士主要通過研究微納打印的材料性能、氣溶膠形成工藝和微納打印工藝,開發手機天線及各類傳(chuan) 感器的大規模、微尺寸及柔性化製造之路,順應消費類電子產(chan) 品的發展潮流,爭(zheng) 取盡早實現由普通電子產(chan) 品向可穿戴智能產(chan) 品的跨越式發展。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們