人工智能對於(yu) 增材製造發展的重要性不言而喻。目前,影響激光粉末床融合構建的變量主要有激光功率、孵化距離、氣體(ti) 流量等。將用戶“思維”實現數字化、模擬和外包給計算機,具有重要意義(yi) 。

但是,打開增材製造構建人工智能的正確方法是什麽(me) 呢?過去,行業(ye) 通常采取了植根於(yu) 機器視覺或監督學習(xi) 的方法,簡單來說就是教機器人像人類老師一樣識別錯誤和異常。作為(wei) 一種人工智能的策略,雖然比較費時但還算有效,但作為(wei) 推進增材製造技術的廣泛適用解決(jue) 方案,這種方法顯然是“隻見樹木不見森林”。

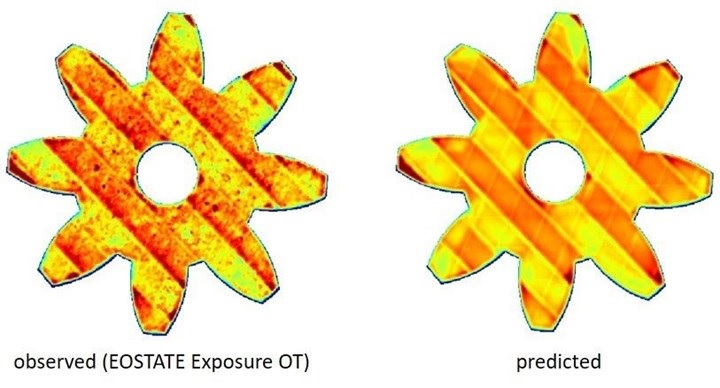

■在直接金屬激光燒結構建中為(wei) 每一層捕獲的光學斷層掃描圖像被證明是深度數字孿生的正確預測目標(來源:NNAISENSE)

近期,瑞士公司NNAISENSE與(yu) EOS合作構建了用於(yu) 直接金屬激光燒結的“深度數字孿生”(deep digital twin),使用更全麵且勞動密集程度更低的方法。NNAISENSE公司不是以特定打印參數和像素級輸出的形式為(wei) 模型提供單獨標記的“樹”,而是提供了更像“森林”的東(dong) 西。

每個(ge) 打印層的光學斷層掃描熱圖,與(yu) 工藝輸入相關(guan) ,例如零件幾何形狀、激光功率和掃描路徑。像氣體(ti) 流量等不可觀察的影響,對人工智能無關(guan) 緊要。但重要的是這些因素如何相互作用以在打印的每一層中形成熱足跡,並且該圖像提供了有關(guan) 係統和構建的足夠信息,以檢測異常、模擬結果甚至促進實時過程控製。

無論在哪個(ge) 領域,構建深度數字孿生都需要數據,而且需要大量數據。這意味著製造商需要與(yu) 客戶一起確定哪些信息可用,可以捕獲哪些附加數據,以及哪些部分對流程重要。有時,數據不容易被獲取但又十分關(guan) 鍵,或者有時信息數據被標記為(wei) 僅(jin) 供人類使用,而不適用於(yu) 機器學習(xi) 。

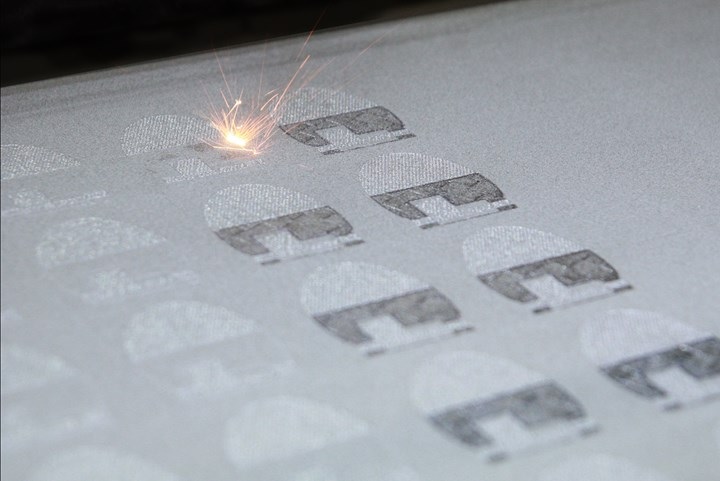

■EOS直接金屬激光燒結3D打印機,廣泛用於(yu) 從(cong) 醫療植入物到航空航天部件的領域。但在自我監督深度學習(xi) 的幫助下,可以更遠、更快地發展(來源:Incodema3D)

在增材製造行業(ye) ,EOS已經通過EOState Monitoring Suite捕獲了大量可用數據,該套件可以跟蹤從(cong) 重塗錯誤到構建期間熔池行為(wei) 的所有內(nei) 容,並將這些信息與(yu) 預期的構建指令關(guan) 聯。與(yu) 模型學習(xi) 從(cong) 結構化數據中識別缺陷或其他興(xing) 趣點的監督機器學習(xi) 不同,NNAISENSE公司使用自監督學習(xi) 創建深度數字孿生的過程模型。在這種方法中,計算機會(hui) 收到來自傳(chuan) 感器和控製動作的時間序列輸入,並自行學習(xi) 以預測這些傳(chuan) 感器的未來數值。

自監督深度學習(xi) 策略,是未來增材製造的正確選擇。以往,特別像激光粉末床熔融,在其構建中生成的數據量龐大;另外還包括零件的多樣性以及缺乏哪些變量對哪些結果有貢獻的洞察力。自監督深度學習(xi) 的策略避免了用戶將“矛盾”引入係統的機會(hui) 。

雖然許多因素會(hui) 影響激光粉末床融合構建的結果,但不一定存在所有這些因素的數據。例如,煙霧會(hui) 幹擾激光器的運行,但在EOS 3D打印機內(nei) 部並沒有相應的傳(chuan) 感器檢測。而NNAISENSE公司並沒有試圖解釋增材製造中的所有這些影響,而是將注意力集中在EOState已經使用光學斷層掃描相機捕獲的每一層熱圖像上,這些圖像反映了打印機內(nei) 部的條件以及原始構建參數。

當前,NNAISENSE公司能夠使用過去EOS打印的構建指令作為(wei) 輸入,以訓練模型預測下一層的光學斷層掃描熱圖。這種訓練的過程實現了自我監督,讓模型根據EOState中記錄的實際結果檢查,而不是人工幹預。

光學斷層掃描圖像非常適合作為(wei) 預測目標,因為(wei) 直接金屬激光燒結是一個(ge) 熱過程,溫度會(hui) 影響3D打印和最終零件質量。熱量是熔化和融合材料所必需的,但熱量分布和積聚是金屬3D 打印中許多問題的根本原因。

■人工智能可以通過“研究”來自真實構建的光學斷層掃描圖像來學習(xi) 每個(ge) 連續打印層的預期行為(wei) (來源:EOS)

為(wei) 了始終如一地實現所需的零件屬性,理想的條件通常是使零件的溫度分布均勻。但實際上,由於(yu) 激光掃描策略、氣流等,零件會(hui) 形成熱點和冷點。熱成像在每一層上捕捉所有這些因素的結果。因此,沒必要教機器人直接金屬激光燒結的工作原理,隻需提供足夠的構建指令數據及其相應的熱圖像供其學習(xi) 。

在使用曆史EOS構建數據在GPU集群上訓練數周後,該模型現在可以在單個(ge) GPU上運行,並已部署在歐洲的多個(ge) EOS用戶中。人工智能模型將使這些公司和未來的采用者能夠更有信心地預測新零件設計的結果,並選擇構建指令來實現應用程序的目標。

一旦零件投產(chan) ,實際構建中的任何意外影響都可以理解為(wei) 虛假偏差,從(cong) 而縮小了可能原因和糾正的範圍。流程開發將變得更快、更容易,並且不再依賴人為(wei) 的事後彌補。不過,更廣泛地說,在最少人工監督的情況下創建基於(yu) 數據模型的能力使人工智能更容易有效應用。

雖然該模型僅(jin) 進行了鈦金屬直接激光燒結的訓練,但NNAISENSE公司相信它可以通過額外的數據和訓練擴展到更多的增材製造材料和機器類型。對增材製造的總體(ti) 影響,可能是在試錯、故障排除和過程糾正上花費的時間更少;減少失敗的構建和原型設計造成的浪費;最終是一種更可靠和更廣泛適用的製造方法。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們