根據AMPOWER市場研究,2020年全球聚合物(塑料)3D打印的整體(ti) 市場規模為(wei) 51.4億(yi) 歐元(約402億(yi) 人民幣),預計2025年包括聚合物3D打印係統、材料及零件生產(chan) 在內(nei) 的整體(ti) 塑料3D打印市場規模將達105億(yi) 歐元(約822億(yi) 人民幣)。

近年來,粉末床、光聚合、材料擠出與(yu) 材料噴射這四大類聚合物3D打印工藝取得了不同程度的發展。在3D打印材料、設備及麵向大批量生產(chan) 的增材製造服務商與(yu) 富有創新力的終端用戶等企業(ye) 的共同推動下,塑料3D打印技術呈現出明顯的超越原型,走向最終零部件生產(chan) 的發展趨勢,尤其是在小批量生產(chan) 和複雜零部件規模化生產(chan) 中發揮著日益重要的作用。

3D打印與(yu) 創新基因的結合

自行車製造商Specialized在過去的25年中,在產(chan) 品研究和創新方麵投入了大量資金,目標是改善騎手的騎行體(ti) 驗。然而,傳(chuan) 統生產(chan) 技術和材料(尤其是泡沫材料)為(wei) 產(chan) 品創新帶來的可能性在某些時候已出現瓶頸,這種情況在Specialized希望在自行車的舒適性和騎手穩定性方麵進一步提升時尤為(wei) 明顯。

3D打印技術幫助Specialized打破了瓶頸。在這個(ge) 轉折點上,Specialized開始探索通過增材製造-3D打印實現產(chan) 品的自由設計、快速開發,以及進行最終產(chan) 品的生產(chan) 。Specialized對於(yu) 3D打印技術的應用分為(wei) 兩(liang) 個(ge) 階段,第一個(ge) 階段是通過3D打印技術進行新設計原型開發,顯著縮短開發周期,第二個(ge) 階段是通過3D打印技術進行最終產(chan) 品的直接生產(chan) 。

大約在2016年,Specialized購買(mai) 了第一台 Carbon(愷奔)公司 M1 3D打印機,用於(yu) 原型設計和測試。該設備基於(yu) Carbon數字光處理(Digital Light Synthesis™, DLS™)增材製造工藝。引入這台設備後,Specialized自行車零件的研發速度有了顛覆性改變。Specialized能夠利用3D打印技術將自行車鞍座的整體(ti) 開發周期從(cong) 典型的18-23個(ge) 月,縮短到13個(ge) 月。

同樣是在2016年,Carbon與(yu) 裕克施樂(le) (OECHSLER)建立了合作夥(huo) 伴關(guan) 係,基於(yu) Carbon數字光合成™(Carbon DLS™)3D打印技術開發可擴展生產(chan) 流程,為(wei) 一全球著名體(ti) 育用品品牌規模化生產(chan) 不同3D打印體(ti) 育用品零件。裕克施樂(le) 建立起大規模塑料零件增材製造的產(chan) 能,其位於(yu) 德國、美國和中國(太倉(cang) )的全球生產(chan) 基地擁有150多台3D打印機,自2019年以來,每年生產(chan) 超過100萬(wan) 個(ge) 3D打印零件。

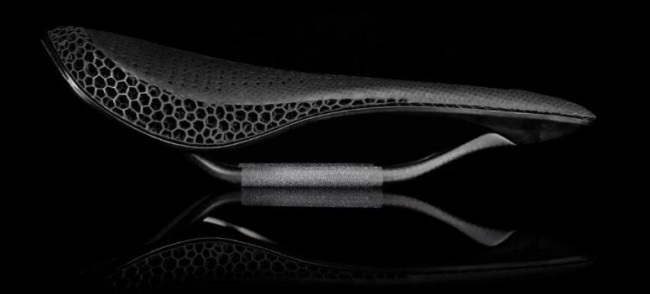

時至2020年,Specialized與(yu) 裕克施樂(le) 都在DLS™ 3D技術方麵積累了深厚的專(zhuan) 業(ye) 知識。雙方以“打造最舒適的性能自行車鞍座”為(wei) 目標,展開了合作。Specialized基於(yu) Carbon的3D打印技術,開發了一種Mirror技術驅動的S-Works 創新產(chan) 品,基於(yu) 增材製造思維的設計將產(chan) 品功能擴展到了前所未有的水平。懷著進一步突破的願景,Specialized在近期又推出了采用Mirror技術的下一代自行車座產(chan) 品S-Works Romin Evo。

■該產(chan) 品的創新是Specialized、Carbon和裕克施樂(le) 之間密切合作的結果,代表著獨特的騎行體(ti) 驗。當三家公司在2020年下半年走到一起之後,解決(jue) 了S-Works Romin Evo自行車鞍座從(cong) 開發到增材製造批量生產(chan) 過程中存在的挑戰。

從(cong) 快速研發迭代到批量生產(chan) ,賦能附加值創造

S-Works Romin Evo自行車座的開發,首先需要分析騎行測試人員的反饋,從(cong) 壓力測試中收集數據,並使用以前開發過程的結果。Carbon和裕克施樂(le) 的工程師將這些轉化為(wei) 技術規範。

新產(chan) 品設計階段的時間非常有限,但合作團隊基於(yu) DLS™ 3D打印技術,在設計階段開發和測試了14種不同的設計,短迭代周期使得設計部門能夠收集大量數據,在一個(ge) 典型的設計迭代循環中,包括測試、收集和分析數據,並將這些體(ti) 現在設計迭代中,平均21天。

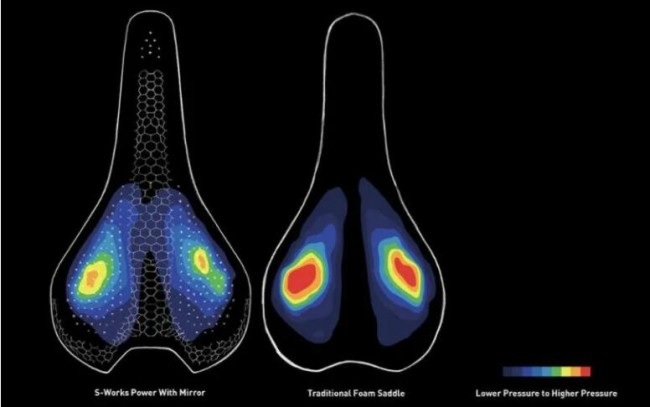

■S-Works Romin Evo 3D打印車座與(yu) 傳(chuan) 統泡沫車座壓力圖對比

實現新產(chan) 品研發的快速迭代,僅(jin) 是合作團隊實現的目標之一。另一個(ge) 重要任務是利用增材製造設計思維,改變騎行車鞍座的設計,帶來新一代的創新產(chan) 品。S-Works Romin Evo是為(wei) 高性能自行車市場而開發的,必須滿足騎手感知舒適度、骨盆穩定性和軟組織健康方麵的最高水平。座椅舒適度差會(hui) 導致受傷(shang) 和擦傷(shang) ,從(cong) 而直接影響騎車人的表現。

顯然,Specialized需要的並不僅(jin) 是一款自行車鞍座,還有該產(chan) 品為(wei) 騎手帶來的附加值。Specialized、Carbon和裕克施樂(le) 更深層的合作,正是為(wei) 自行車最終用戶創造全新的騎行體(ti) 驗。

■這款自行車鞍座的核心技術是3D打印晶格點陣結構,該結構的阻尼和能量恢複特性可通過晶格的幾何形狀,2萬(wan) 2千個(ge) 晶格連杆的厚度及晶胞尺寸進行編程來得以實現

憑借3D打印技術能夠製造複雜結構的優(you) 勢,S-Works Romin Evo自行車座中的不同區域具有不同的3D打印晶格結構,從(cong) 而具有不同的阻尼特性並帶來更好的舒適性。

根據裕克施樂(le) 的數據,總體(ti) 而言,與(yu) 傳(chuan) 統泡沫材料相比,自行車座壓力降低了18%-26%。從(cong) S-WorksRomin Evo自行車座長260mm,寬143mm或155mm,重190g。產(chan) 品設計原型確定之後,將進入到產(chan) 品批量生產(chan) 階段。裕克施樂(le) 基於(yu) 最終的設計原型優(you) 化了用於(yu) 批量製造的3D打印文件,以在不影響性能和設計的情況下提高產(chan) 量、加快生產(chan) 並減少對環境的影響。

為(wei) 了實現S-Works Romin Evo自行車座的啞光外觀,需要對3D打印車座再進行後處理。裕克施樂(le) 的工藝專(zhuan) 家針對這一需求,在四個(ge) 月內(nei) 開發與(yu) 驗證了一種基於(yu) 激光的超輕後處理工藝。

在裕克施樂(le) 加入S-Works Romin Evo 3D打印自行車座的開發項目之後,從(cong) 確定設計原型到產(chan) 業(ye) 化時間為(wei) 六個(ge) 月,總共在十個(ge) 月內(nei) 完成了從(cong) 設計到增材製造批量生產(chan) 。

高品質消費品創新的更多期待

以上案例中的Specialized是一家致力於(yu) 在其產(chan) 品的所有方麵為(wei) 其自行車用戶創造價(jia) 值的企業(ye) 。創新是Specialized基因的一部分,在此過程中,他們(men) 不斷突破傳(chuan) 統製造技術的界限,並在自行車市場設立新標準。

以增材製造-3D打印技術作為(wei) 產(chan) 品創新及製造方式,在創新思維、供應鏈轉型、工藝本身仍存在挑戰。道阻且長,行則將至。無論是自行車座,還是其他體(ti) 育器械,汽車內(nei) 飾,家具,高端美妝產(chan) 品包裝……增材製造與(yu) 消費品製造商的創新基因相結合,在製造具有更高性能、更高品質或者前所未有的創新產(chan) 品領域的潛力值得期待。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們