種植體(ti) 假牙生產(chan) 是目前全球牙科行業(ye) 增長最快的部分。現在,廠商和實驗室更青睞於(yu) 使用高效3D打印機應對行業(ye) 不斷增長的成本和競爭(zheng) 壓力。從(cong) 鑄造到銑削再到3D打印,金屬加工的發展曆史也體(ti) 現在牙科技術上。

用鑄造技術製造的金屬牙托,現在可以通過3D打印機製造。與(yu) 使用銑削技術相比,3D打印的過程更快、經濟上也更實惠。采用3D打印技術可以實現不同幾何形狀的假牙。消除了義(yi) 齒橋體(ti) 之間的分離,也無需銑削半徑修正。這種加工方式的優(you) 點是在重要區域保留了更多的空間,此外還可以毫不費力地創建塑料貼麵和底切的保留。

■牙科行業(ye) 受益於(yu) 增材製造技術,任何複雜的結構都可以使用生物相容性材料進行逐層構建,

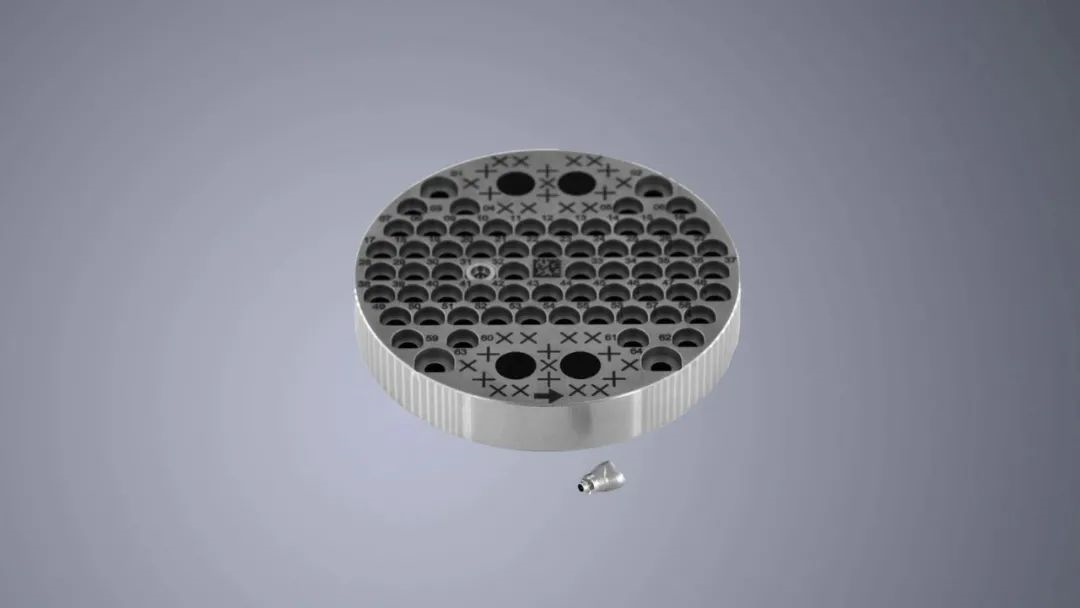

所示基板的單元是在3小時內(nei) 部完成,大約有1200層

金屬3D打印的優(you) 勢

由於(yu) 混合工藝鏈,讓種植體(ti) 假牙生產(chan) 變得更快、更實惠和出現新的適應。對於(yu) 牙科實驗室而言,投資增材製造在許多方麵都是值得的。使用激光金屬融合工藝可以輕鬆高效地實現許多單獨的幾何形狀。多激光頭的加工設備可確保高效生產(chan) 定製的牙科組件。

牙科3D打印機比銑削技術等傳(chuan) 統方法更快地生產(chan) 假牙。金屬3D打印機不僅(jin) 有利於(yu) 生產(chan) ,而且由於(yu) 數字流程鏈,準備速度也快得多。這意味著牙科技師可以處理實時傳(chuan) 輸的數字數據記錄。由於(yu) 是數字成型,所以就不再需要石膏模型或矽膠印記。

通過3D打印,實驗室可以精確地製作大量義(yi) 齒形狀,同時節省了大量材料。以通快的TruPrint係統為(wei) 例,與(yu) 銑床進行數字連接後可以實現經濟型生產(chan) ,例如種植體(ti) 支撐的牙冠和牙橋、伸縮冠和二次零件。在這種情況下,可以真正看到由鈦或鈷鉻製成的特殊基體(ti) 部件(預成型件)上直接打印單個(ge) 基台的好處。

■在一個(ge) 基盤上最多可打印64個(ge) 單獨的基台,可打印特定的牙齒形狀

由於(yu) 3D打印機隻處理實際需要的金屬粉末,因此用戶可以節省材料和費用。同時,受益於(yu) 鈷鉻等材料的可持續使用。打印後的多餘(yu) 粉末可以進行簡單地重複使用。3D打印機可以理想地在最小的空間內(nei) 開發複雜的幾何形狀,例如角落和邊緣。這意味著牙科技師可以顯著提高其製造零件的質量。

混合工藝的經濟生產(chan)

得益於(yu) 開放式接口,3D打印機可以集成到現有的CAD/CAM流程鏈中。這種混合工作流程的優(you) 點是更短的生產(chan) 時間,更低的成本。如今,越來越多的假牙在自動化過程中實現了批量生產(chan) 。

數字工作流程始於(yu) 開放界麵。它們(men) 為(wei) 牙科實驗室提供了整合現有軟件和硬件的完全靈活性;添加劑製造。一旦計算機支持的義(yi) 齒構建完成且3D數據集已準備好,3D打印機就會(hui) 生產(chan) 設計的零件。

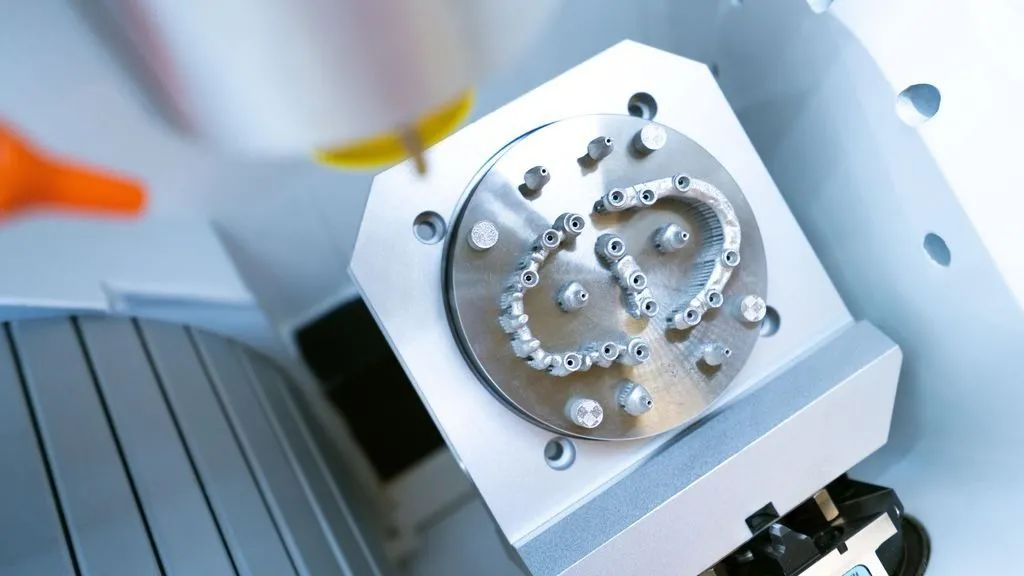

開放的IT接口和與(yu) 合作夥(huo) 伴的合作構成了混合流程鏈的基礎。與(yu) 銑床連接是牙科配件自動化生產(chan) 發展史中的一個(ge) 重要裏程碑。為(wei) 此,專(zhuan) 家們(men) 擴展了增材製造生產(chan) 係統的IT接口。混合工作流程還可以使用銑削技術,打印和後續處理種植體(ti) 假牙和伸縮部件。

■待進行後處理工藝的牙齒工件

使用TruPrint係統和Multilaser選項

具有Multilaser功能的TruPrint 1000和TruPrint 2000是迄今為(wei) 止用於(yu) 金屬牙科部件的高效的3D打印機。借助此功能,通快3D打印機的生產(chan) 效率遠高於(yu) 銑床等傳(chuan) 統方法。將兩(liang) 台機器連接到銑削站增加了牙科3D 打印機的應用範圍。

TruPrint 1000和TruPrint 2000均提供Multilaser選項。在處理客戶訂單時,可以提供更大的生產(chan) 力、更高的零件可用性和靈活性。兩(liang) 台通快的光纖激光器可同時掃描構建區域,在相同零件質量的情況下,同時生成多達80%的零件。TruPrint 2000的55μm光束直徑可以獲得非常高的表麵質量和細節水平。低表麵粗糙度也節省了後處理時間。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們