陶瓷增材製造的工業(ye) 應用比金屬和塑料材料大概晚十多年,這其中陶瓷增材製造的許多挑戰可以追溯到加工結構陶瓷材料的內(nei) 在困難,包括加工溫度高、對缺陷敏感的機械性能和加工特性差。為(wei) 使陶瓷增材製造領域成熟,未來的研發應著眼於(yu) 擴大材料選擇,改進3D打印和後處理控製,以及多材料和混合加工等獨特能力。

本期穀.專(zhuan) 欄參考《Additive Manufacturing of Structural Ceramics: a Historical Perspective 》這篇綜述,從(cong) 曆史的角度討論了七種3D打印技術製造致密、結構先進的陶瓷部件。本期討論的是激光熔覆(L-DED)在陶瓷加工方麵的應用,並暢談了各種技術的發展挑戰與(yu) 未來陶瓷增材製造發展趨勢。3D科學穀《3D打印與(yu) 陶瓷白皮書(shu) 》

2017年-2021年, 是基於(yu) 光固化的陶瓷3D打印在航空、醫療領域得到應用發展的五年。同樣是在這五年中,粘結劑噴射3D打印技術在模具、鑄造型芯製造中的應用得到加強,陶瓷3D打印企業(ye) 發力於(yu) 生產(chan) 級的陶瓷3D打印係統與(yu) 材料的研發,同時更低成本與(yu) 更高精度的3D打印技術進入市場。隨著陶瓷增材製造技術與(yu) 材料技術的繼續發展,基於(yu) 光固化、粘結劑噴射、材料擠出3D打印技術的應用將得到不同程度的加強,應用領域預計將擴展至汽車、牙科、能源、電子等更多領域。

/ 9. 先進陶瓷的定向能量沉積

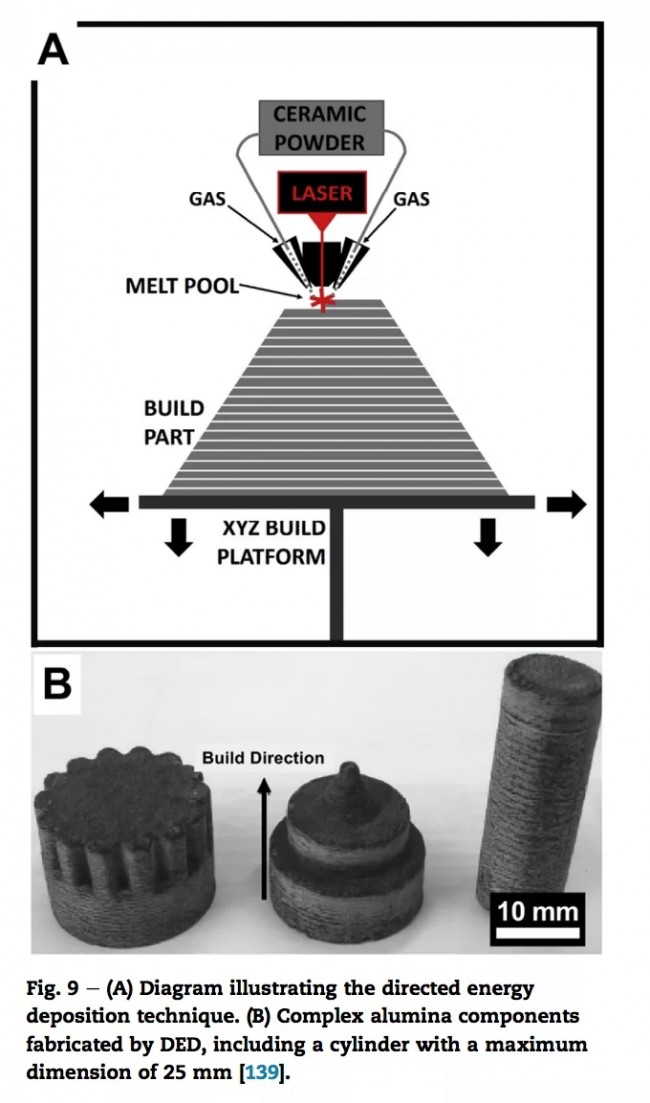

9.1.技術原理圖 9. (A) 圖示說明了定向能量沉積技術。(B) 由 DED 製造的複雜氧化鋁組件,包括一個(ge) 最大尺寸為(wei) 25 毫米的圓柱體(ti) 。

定向能量沉積 (DED),通常稱為(wei) 激光熔覆或激光工程淨成形 (LENS),使用激光將粉末或線材原料逐層熔化以構建三維零件,該過程類似於(yu) 焊接,其中熔池是通過熔化饋線形成的,如圖 9A 所示。DED 是唯一一個(ge) 完全是單步工藝的陶瓷增材製造工藝,這意味著所形成的零件不需要工藝後致密化。然而,由於(yu) 激光引起的熔池中的快速加熱和冷卻導致的熱裂紋,DED 用於(yu) 製造大塊陶瓷部件的使用受到限製。這種效果類似於(yu) 先前描述的粉末床熔化。此外,由於(yu) 完全熔化的自由成型製造,會(hui) 出現較差的表麵光潔度和尺寸穩定性。有趣的是,沒有發現報告彎曲強度的陶瓷 DED 研究,而經常報告斷裂韌性。

9.2.進化

1993 年首次發表的陶瓷 DED 工藝研究了選擇性區域激光沉積 (SALD) 方法,該方法使用激光選擇性加熱基板並基於(yu) 前體(ti) 氣體(ti) 進行材料沉積。研究人員使用四甲基矽烷作為(wei) 前體(ti) 氣體(ti) ,證明可以在氧化鋁基板上選擇性地製造小的 SiC 沉積物。

沉積物形態高度依賴於(yu) 前體(ti) 氣體(ti) 中的氧氣濃度;低氧含量導致平滑沉積,高氧含量導致樹枝狀沉積。然而在研究中,構建高度僅(jin) 限於(yu) 單層,因為(wei) 在打印第二層時,大的熱梯度會(hui) 導致開裂和不規則生長。使用定向能量沉積過程並利用粉末混合係統創建了逐漸的、漸變的成分變化。通過逐漸改變成分,降低了熱梯度,成功製造了內(nei) 聚零件。

一種類似的方法是選區激光沉積氣相滲透 (SALDVI) 方法,其中使用選擇性化學氣相沉積工藝將粉末熔化在一起。研究人員展示了使用四甲基矽烷作為(wei) 前體(ti) 氣體(ti) 將 SiC 選擇性滲透到 Mo、SiC、ZrO2 和 WC 粉末床中的技術。激光用於(yu) 選擇性地將 SiC 逐層沉積到粉末床中,以創建多層部件。為(wei) 了獲得足夠的滲透深度,必須使用較慢的激光掃描速度。然而,在低掃描速度下,SiC 沉積不均勻。由於(yu) 這些競爭(zheng) 因素,製造的零件表麵光潔度差,空隙大。

9.3.最近的發展/ 10. 結論和未來方向

2008 年,科研人員首先證明了通過 LENS 技術成功生產(chan) 大塊氧化鋁陶瓷。圖 9B 顯示了由 DED 製造的幾個(ge) 複雜零件,最大尺寸達到 25 毫米。製造的氧化鋁零件的相對密度接近 96%,通過在 1600 °C 下進行短暫熱處理,相對密度增加到 98%。熱處理部件的平均抗壓強度為(wei) 276 MPa。為(wei) 了製造不會(hui) 因直接能量沉積過程固有的大溫度梯度而失效的散裝零件,科研人員對熔池進行了精確的熱管理。

科研人員再次研究了氧化鋁的定向能量沉積,但添加了氧化鋯和氧化釔摻雜劑以減少加工缺陷並改善微觀結構。成功製造出高度為(wei) 50 毫米的完全致密部件。具有納米級共晶微結構的完全致密部件是通過將氧化鋁與(yu) 氧化鋯和氧化釔混合摻雜而開發的。實現了間距為(wei) 100 nm 的共晶晶粒結構,從(cong) 而具有高硬度 (17.15 GPa) 和斷裂韌性 (4.79 MPa∗m1/2)。

使用定向能量沉積工藝來製造功能分級的 ZTA 部件,氧化鋯的含量從(cong) 5 到 40 重量%不等,這使得可以局部調整不同的微觀結構和相。通過異質結構的相控製,韌性和硬度均得到提高。添加 20 wt.% 的氧化鋯可將硬度提高 6.1%,但與(yu) 其他產(chan) 品相比,添加額外的氧化鋯會(hui) 降低硬度。

斷裂韌性隨著氧化鋯含量的增加而持續增加,最大提高 38.2%,等於(yu) 3.7 MPa*m1/2,在 41.5 wt.% 氧化鋯的摻雜水平下。科研人員使用超聲波振動輔助定向能技術生產(chan) 散裝 ZTA 零件。在沒有振動的情況下製造的零件中產(chan) 生的裂紋不會(hui) 出現在使用相同加工參數但由超聲波振動輔助製成的零件中。由於(yu) 超聲波振動降低了熱梯度並細化了晶粒尺寸,因此裂紋減少了。通過應用振動,晶粒尺寸從(cong) 16 微米細化到 8 微米,這增加了 DED 加工過程中熔池中的成核率。

通過超聲振動輔助 DED 製造的零件的硬度和抗壓強度均得到提高。此外,超聲波振動提高了光吸收率,與(yu) 非輔助 DED 技術相比,可節省 9% 的能源。科研人員還生產(chan) 了間距為(wei) 60-70 nm 的納米級共晶 ZTA 微結構,不過完全致密的零件在其表麵具有殘餘(yu) 壓應力,這導致了 7.67 MPa*m1/2 的高斷裂韌性。

10.1.結論

盡管金屬和聚合物增材製造在原型製作和工業(ye) 生產(chan) 方麵都取得了巨大成功,但由於(yu) 陶瓷材料固有的困難加工條件,陶瓷增材製造仍處於(yu) 研發階段。盡管如此,一些陶瓷增材製造技術已經取得了很大進展。

1990 年代的陶瓷增材製造進展集中在基本技術進步、工藝參數優(you) 化和工藝建模方麵。這導致了高密度、機械性能良好的零件的生產(chan) 和材料選擇的擴展。最近的努力集中在新穎的結構、多材料能力以及結構和功能部件的進一步實現上。在陶瓷領域,以下是最有前途的方法:

光聚合可生產(chan) 出具有卓越表麵光潔度和分辨率的部件,但對於(yu) 具有高吸光度和折射率與(yu) 光固化樹脂差異的深色陶瓷材料,麵臨(lin) 著重大但尚未解決(jue) 的挑戰。出於(yu) 這個(ge) 原因,包括碳化物、硼化物和氮化物在內(nei) 的許多先進陶瓷在該技術中取得的成功有限。工業(ye) 陶瓷增材製造非常注重這種技術,以氧化物陶瓷為(wei) 主要原料。不過根據3D科學穀的市場觀察,將陶瓷顆粒加載到光固化樹脂中的一個(ge) 值得注意的替代方法是先驅體(ti) 轉化陶瓷(PDC)方法。

粉末床工藝、粘結劑噴射和粉末床熔化具有支撐懸垂結構和廣泛的材料選擇的優(you) 點,但表現出較差的表麵光潔度和低生坯密度。用於(yu) 這些工藝的粉末原料通常尺寸較粗,以保持自由流動行為(wei) 。相反,陶瓷部件的最終性能在很大程度上依賴於(yu) 精細的微觀結構和全密度,這需要使用精細的,通常是亞(ya) 微米級的原料粉末和高生坯密度,該技術擅長為(wei) 醫療植入物等應用生產(chan) 具有高孔隙率的支架。

由於(yu) 片材層壓始於(yu) 1940 年代的流延成型,因此它具有最悠久的曆史,可用於(yu) 洞察力和工藝優(you) 化。流延工藝是眾(zhong) 所周知的,目前已實現自動化和規模化以供工業(ye) 使用。如果可以最大限度地減少界麵缺陷和分層問題,這是製造結構陶瓷部件和複合材料最有前途的工藝之一。

材料擠出工藝可實現廣泛的材料選擇並利用低成本設備。使用兩(liang) 個(ge) 或多個(ge) 噴嘴或混合頭,可以生產(chan) 具有離散和連續成分變化的複合部件。原料材料可以裝載到所有 AM 係列中最高的陶瓷含量,從(cong) 而實現致密的結構組件。主要缺點是分辨率和表麵光潔度差。

商業(ye) 陶瓷增材製造部門專(zhuan) 注於(yu) 上述工藝:光聚合、粘結劑噴射、粉末床熔化、片材層壓和材料擠出。大多數陶瓷 AM 設備和零件的主要商業(ye) 供應商都使用光聚合技術,包括 3DCeram、Admatec、EnvisionTEC、Lithoz 和 Tethon3D。Admatec 打印機使用光聚合和片材層壓之間的混合工藝,其中使用刮刀產(chan) 生均勻厚度的高陶瓷含量光固化漿料層,該漿料層使用紫外線選擇性固化。ExOne 使用粘結劑噴射來形成隨後燒結的生坯陶瓷部件。3D Systems、Solidscape、Stratasys 和 nScrypt 生產(chan) 專(zhuan) 注於(yu) 牙科和生物打印應用的材料擠出設備。

10.2.未來發展方向

盡管已經取得了實質性進展,但在初始研究和增材製造過程中發現的挑戰今天仍然存在。挑戰包括原料設計、打印和後處理相關(guan) 缺陷、過程控製和監測以及各向異性機械性能。

原料設計挑戰繼續阻礙陶瓷增材製造,應開發包含物理和化學特性、最佳打印和後處理參數,由此產(chan) 生的微觀結構演變以及基於(yu) 應用的陶瓷原料建議的數據庫。例如,數據庫可以概述各種陶瓷材料之間的反應性加工關(guan) 係。

本綜述討論了反應鍵合和熔體(ti) 滲透等反應性加工技術,但這些技術是在後加工過程中實現的。兼容原料的數據庫將加速對直接增材製造工藝(如 PBF)的原位反應處理的研究,這顯示出巨大的前景,但需要進一步開發以用於(yu) 工業(ye) 用途。同樣,先驅體(ti) 轉化陶瓷的前體(ti) 材料及其加工參數數據庫可以推動該領域的進展。PDC 方法通過消除使用亞(ya) 微米陶瓷原料的挑戰,使厘米尺寸的零件具有亞(ya) 微米特征,這些材料也可以燒結到全密度。對可加工的亞(ya) 微米陶瓷原料材料的成功研究可以為(wei) 大塊結構陶瓷提供類似的混合方法。

下一步,需要探索打印過程的原位監控,以提高質量控製和控製缺陷。業(ye) 界已經為(wei) 聚合物和金屬增材製造工藝探索了幾種監測技術,包括噴嘴壓力和溫度傳(chuan) 感以及PBF的熔池熱分析,但在陶瓷增材製造工藝的原位監測和反饋控製方麵的工作很少存在。

當前有研究開發了一種基於(yu) 圖像特征分析的過程監控技術來檢測 FDC的缺陷,但沒有實施反饋回路,係統需要手動校準和圖像預處理。為(wei) 陶瓷懸浮擠出工藝實施具有反饋控製的噴嘴壓力傳(chuan) 感器將實現一致的跡線寬度並提高零件質量。通過 X 射線計算機斷層掃描進行監測具有實時檢測空隙的潛力,這可以提供有價(jia) 值的反饋以優(you) 化加工參數並減少打印衍生缺陷。

由於(yu) 陶瓷材料的高加工溫度和脆性,幾乎沒有探索過直接加工。未來的研究應該深入研究直接工藝,因為(wei) 陶瓷 AM 的大部分時間和能源成本來自後處理。閃蒸和微波燒結等新型燒結方法可能為(wei) 改進單步陶瓷增材製造工藝提供機會(hui) 。科研人員研究了陶瓷 PBF 的閃光燒結,但由於(yu) 熱裂紋和閃光的不均勻引發而取得了有限的成功,需要改進過程控製來推動這些新方法的發展。

與(yu) 用於(yu) 金屬和聚合物的直接增材製造工藝相比,陶瓷材料的間接加工在避免各向異性機械性能方麵具有優(you) 勢。如果可以消除打印缺陷,則後處理和致密化應消除層界麵。直接金屬增材製造工藝中發生的微結構紋理不應影響在二次步驟中燒結的陶瓷部件。

通過使用成分梯度,可以消除多材料部件中導致內(nei) 部應力集中、開裂和界麵分層的急劇轉變。材料沉積工藝,包括材料噴射、材料擠出和定向能量沉積,特別適合多材料製造,因為(wei) 它們(men) 本質上是一維工藝,可以在任何體(ti) 素處調整進料。功能梯度複合材料的製造有可能大大提高陶瓷材料的損傷(shang) 容限,陶瓷材料通常很脆具有缺陷主導的機械性能。

此外,遵循自然結構的分層設計應該通過幾個(ge) 層次的結構來探索:宏觀和中尺度特征可以通過噴嘴路徑產(chan) 生;微尺度的纖維和顆粒排列可以通過用於(yu) 流延成型的刮刀和用於(yu) 槽光聚合的刮刀的剪切梯度或擠出噴嘴中的壓力梯度來控製;納米級結構可以通過晶界添加劑實現。

更多增材製造陶瓷的曆史、發展與(yu) 未來,請持續關(guan) 注3D科學穀後續分享。關(guan) 於(yu) 3D打印陶瓷的全麵分析,請參考3D科學穀發布的《3D打印與(yu) 陶瓷白皮書(shu) 》。

l文獻:Additive Manufacturing of Structural Ceramics: a Historical Perspective ,

l作者:Joshua S. Pelz, Nicolas Ku, Marc A. Meyers, Lionel R. Vargas-Gonzalez

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們