航天產(chan) 品的質量和壽命取決(jue) 於(yu) 產(chan) 品設計、研製生產(chan) 和試驗測試全流程的可靠性,而集成電路安全可靠是航天電子係統在軌穩定工作的基礎。現代集成電路製造流程中,工藝製造和設計環節均可引入芯片缺陷,在使用過程中可導致失效等。隨著芯片集成度的提高,芯片正麵的金屬互連層不斷增加,倒封裝工藝得到廣泛應用,從(cong) 芯片正麵定位缺陷位置變得愈發困難。目前,利用激光從(cong) 背部開封裝的芯片進行的非接觸式無損缺陷定位技術,在集成電路靜態/動態缺陷定位領域得到廣泛應用。熱激光定位(TLS)和電光頻率映射(EOFM)是兩(liang) 種典型的非接觸式缺陷定位技術。TLS利用激光熱效應對半導體(ti) 器件材料進行局部加熱,改變其電阻特性,實現靜態缺陷定位。EOFM利用器件內(nei) 部處於(yu) 不同動態工作狀態晶體(ti) 管與(yu) 入射激光的電光調製效應,通過接收反射光信號對電路進行頻域圖像分析,實現動態缺陷定位。隨著集成電路工藝的飛速進步,對缺陷分析定位的速度和靈敏度要求不斷提升,相應的TLS和EOFM理論模型和技術手段需要不斷優(you) 化發展,亟須發展該領域自主可控的測試裝置。

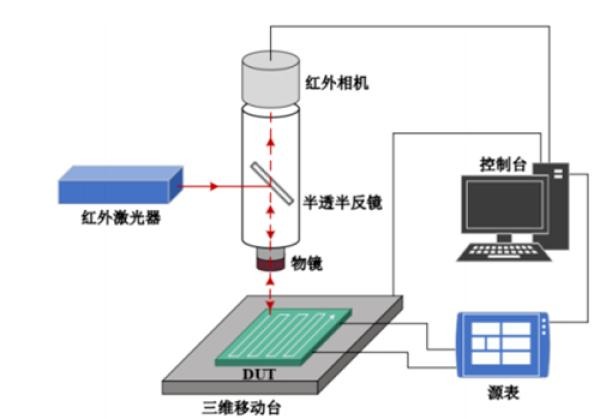

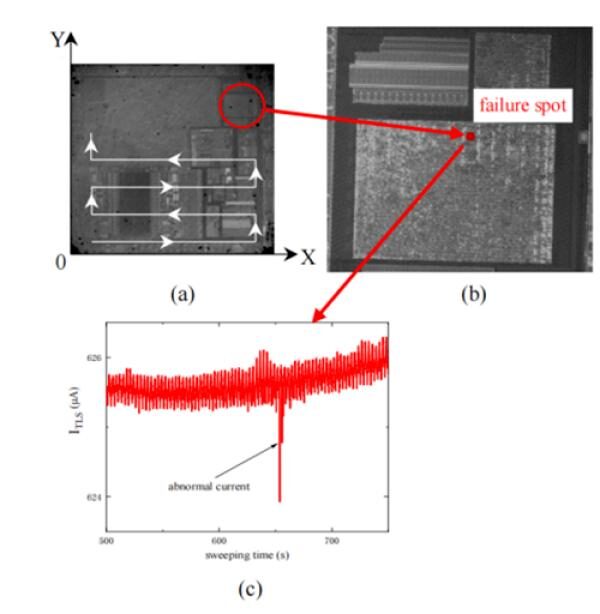

中國科學院國家空間科學中心複雜航天係統電子信息技術院重點實驗室空間環境效應研究室致力於(yu) 激光與(yu) 集成電路相互作用機製和試驗測試技術研究。2006年,空間中心自主研製了國內(nei) 首台單粒子效應納秒脈衝(chong) 激光模擬裝置;其後,研製了皮秒脈衝(chong) 和飛秒脈衝(chong) 激光單粒子效應試驗裝置,其性能和功能參數均已達到國際先進水平。在此研究基礎上,研究團隊針對TLS研究提出了全新的綜合理論模型,並依據此模型自主搭建了激光熱激發定位集成電路缺陷裝備,定位精度為(wei) 0.5μm。圖1是激光熱激發缺陷定位裝備原理結構圖,圖2是利用自主研發的激光熱激發缺陷定位裝備對一款單片機芯片的故障點定位結果。相關(guan) 研究成果發表在Applied Sciences上。

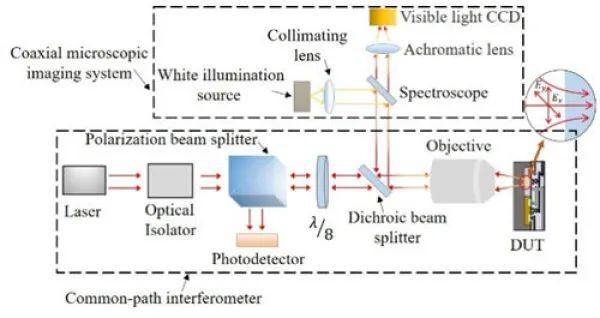

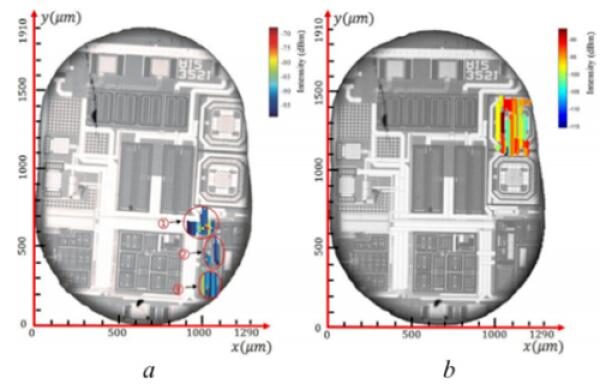

在傳(chuan) 統的EOFM技術基礎上,科研團隊提出了一種新的基於(yu) 同軸顯微鏡的定位集成電路內(nei) 部功能單元的頻率映射方法,自主搭建了集成電路缺陷檢測電光探針測試裝備,如圖3所示。目標電路以設定工作頻率工作,通過分析反射激光的頻率特性,準確定位目標電路功能區域及可能的缺陷位置。研究提出的同軸顯微鏡設計提供了良好的光斑質量和信噪比,可定位工作電流低至10

-10

A的芯片內(nei) 部工作區域,圖4為(wei) 針對某電路功能單元的定位結果,而相同功能的光發射顯微鏡隻能定位該芯片5×10

-4

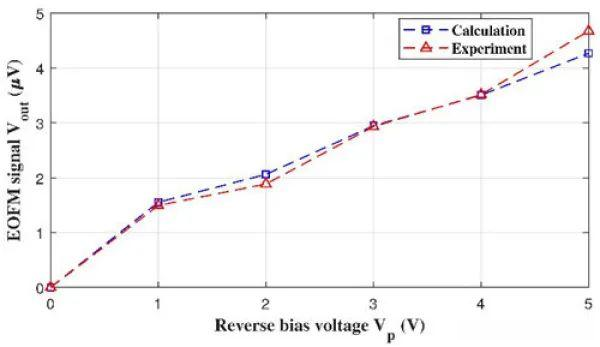

A的工作區域。此外,研究團隊依托自主研發的電光探針測試裝備,探究器件電光信號的產(chan) 生機製並提出一個(ge) 理論模型,可精確計算器件內(nei) 部節點的電壓信息(圖5),模型計算結果和試驗結果吻合較好。相關(guan) 研究成果發表在Electronics Letters和Applied Sciences上。

圖1.激光熱激發缺陷定位裝備原理圖

圖2.利用激光熱激發缺陷定位裝備定位的某單片機失效點(a)背部紅外相機成像示意圖(b)失效點的具體(ti) 位置(c)掃描過程中電流的變化情況

圖3.集成電路缺陷檢測電光探針測試係統

圖4.a、某器件發送電路定位結果,b、某器件接收電路定位結果

圖5.芯片內(nei) 部節點工作電壓試驗測試和計算結果

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們