作為(wei) 難熔材料的典型代表,鉬合金除了可以用激光增材製造技術來生產(chan) 之外,還可以用電子束沉積工藝來製造。然而,不論是激光工藝還是電子束工藝,都屬於(yu) 3D打印技術。由於(yu) 前麵已經介紹了激光工藝生產(chan) 鉬合金的基本內(nei) 容,所以下文將介紹的是電子束沉積工藝製造鉬合金的基本信息。

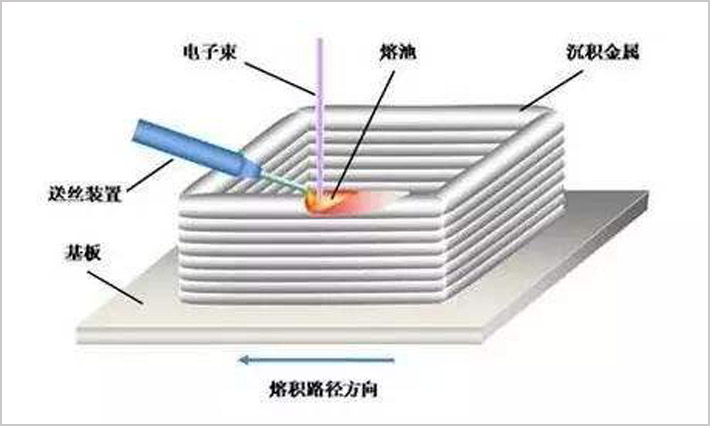

電子束增材製造技術一般包括電子束選區熔化技術和電子束熔絲(si) 沉積成形技術兩(liang) 種。相對於(yu) 激光增材製造技術來說,電子束增材製造的熱能和掃描形成的熔池溫度都更高,另外,材料對電子束能的吸收率也更高,因此采用電子束增材製造鉬合金更具潛力。

電子束熔絲(si) 沉積工藝具有能量輸入大,沉積效率高,真空潔淨度好,可用於(yu) 直接製備複雜零件等特點,因而能很好地解決(jue) 鉬合金現有生產(chan) 技術的不足。

研究表明:沉積層內(nei) 部晶粒生長形貌與(yu) 電子束熔絲(si) 沉積工藝參數有直接的聯係,其中束流密度對晶粒生長的影響最大,當束流密度較小時,主要以不規則的塊狀晶粒為(wei) 主,當束流密度增大時,晶粒有趨於(yu) 柱狀晶生長的趨勢。采用電子束沉積工藝製備的鉬合金沉積層內(nei) 部均沒有明顯的彌散增強顆粒形成,合金元素主要以固溶形式存在,同時鈦的燒損非常嚴(yan) 重,絲(si) 材中加入的鈦沒有很好的起到固溶增強的效果。

在電子束工藝中,粉末層的厚度可達75~200μm,並且在增材製造過程中,能保證良好的層間結合質量,且對粉末粒徑要求較低,大大降低了粉末耗材成本。研究者采用機械合金化方法製備了鉬+碳化鈦金屬基複合粉末,並將其與(yu) 純鉬粉通過電子束粉末床熔融形成三明治結構用於(yu) 增材製造。鉬+碳化鈦固體(ti) 層形成鉬與(yu) 離散碳化鈦顆粒、共晶鉬+碳化鈦和鉬枝晶的混合結構。熱力學模擬表明:該係統在所用的組成範圍內(nei) 包含不變的共晶反應,並表明該係統對組成和溫度的變化高度敏感。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們