激光焊接工藝的研究重點主要是工藝流程的優(you) 化及加工質量的改善。我們(men) 將闡釋具有不同參數的多光束激光加工在車身釺焊、矽鋁合金鍍層不鏽鋼板焊接以及聚合物與(yu) 金屬材料焊接的應用。

本文將著重介紹3種多光束激光加工應用

首先,我們(men) 介紹三光點釺焊如何利用整體(ti) 配合的光束對高強度的汽車材料焊接且外形美觀

接下來,高強鋼兩(liang) 步焊接中激光清潔使激光焊接獲得良好的強度和一致性

最後,我們(men) 將了解激光金屬表麵織構如何使高強度高密封性的聚合物與(yu) 金屬焊接在一起。這些意味著具有不同芯徑、脈寬甚至是波長的多條光束相互配合可獲得前有未有的加工效率。

三光點釺焊

激光器的特性對於(yu) 汽車行業(ye) 很重要,是因為(wei) 激光焊接獲得了更高的焊接強度而用的焊料最少,同時提高了安全性並更為(wei) 經濟。這主要是由於(yu) 其焊接強度高、材料使用少,同時還提高安全性,使燃料減少。當激光焊接普遍用於(yu) 汽車生產(chan) 製造時,人們(men) 更傾(qing) 向於(yu) 用更為(wei) 美觀的工藝來滿足沿車頂和汽車內(nei) 部可見焊縫部位的生產(chan) 需要。

與(yu) 普通焊接相比,釺焊是一種無需熔化基材而進行焊接的工藝。對於(yu) 汽車應用而言,激光能量熔化焊絲(si) 將2個(ge) 鋼或者鋁合金表麵無縫焊接在一起。汽車廠商需要在噴漆前進行簡單清理以實現真正無縫焊接的釺焊工藝。

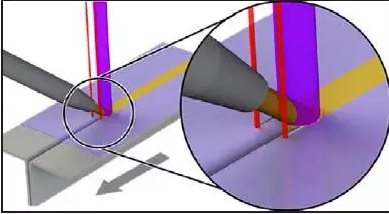

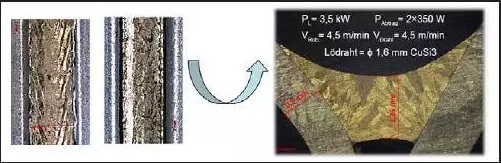

電鍍低碳鋼釺焊的研究重點是焊接質量及焊縫外觀。特別是留在鍍鋅層上的氧化物和汙染物,它們(men) 是造成飛濺和邊緣粗糙的主要原因。對該領域的研究催生出一種新的三光點釺焊係統,沿鋼板邊緣的兩(liang) 個(ge) 引導光束,用於(yu) 清理汙染物並預熱鍍鋅層以改善浸潤。緊隨其後的主光束則提供能量熔化Cu/Si釺料,將剛剛清理過邊緣表麵的兩(liang) 個(ge) 鋼板無縫焊接,如圖1所示。

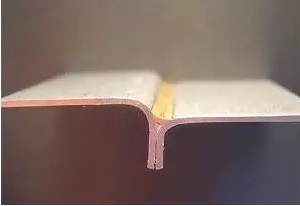

圖1 三光點釺焊示意圖。2個(ge) 紅色德引導光束清理並預熱鋼板邊緣表麵以改善浸潤。緊隨其後的主光束則提供能量熔化Cu/Si釺料,將剛剛清理過邊緣表麵的兩(liang) 個(ge) 鋼板無縫焊接。噴漆後,這些焊縫肉眼不可見。

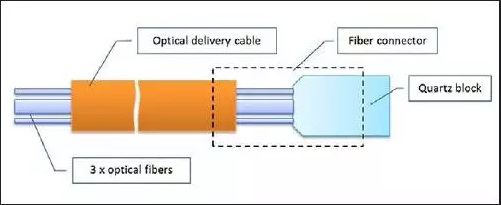

三光點釺焊係統依賴於(yu) 圖2所示的光纖技術的靈活性。將光纖激光器與(yu) 3根芯徑不同的光纖耦合,通過1根光纜傳(chuan) 輸。在靠近工件的地方,傳(chuan) 輸光纖會(hui) 按設計產(chan) 生3光點光斑,使光斑較小的引導光束在主光束完成無飛濺的釺焊之前進行預清理。

圖2 三纖芯三光點釺焊光路。特別設計的光路使具有不同芯徑的光纖通過一根操作光纖進行傳(chuan) 輸,在釺焊區域內(nei) 產(chan) 生不同尺寸的光斑。為(wei) 了更直觀地評估三光點釺焊的優(you) 勢,我們(men) 用1.6 mm的CuSi3合金焊絲(si) 、3.5 kW的光纖激光釺焊主光束,以4.5 m/min的速度對厚度為(wei) 0.8 mm的熱浸鋼板樣件進行釺焊。在采用350 W引導光束在釺焊前對材料進行預清理以後,更好的邊緣一致性和表麵光潔度明顯可見(如圖3)。

圖3 單光點及三光點釺焊的對比。單光點(a)和三光點(b) 釺焊均使用Cu/Si釺料進行釺焊。表麵光潔度的改善和邊緣粗糙度的降低在三光點釺焊中很明顯。通過橫截麵(c)可以看到三光點釺焊的一致性及焊接質量。三光點釺焊在1道工序中將焊前清理和釺焊相結合,大大降低了噴漆前對釺焊後道工序的要求。三光點釺焊完全可以在平麵或者曲麵上高速自動化地獲得卓越的焊接強度和可重複性。汽車廠商逐漸采用他們(men) 更青睞的三光點釺焊用於(yu) 對外觀有更高要求的鋼板焊接,以獲得最高的效率和最好的外觀。

高強鋼的兩(liang) 步激光焊接

汽車廠商一直在尋求能生產(chan) 更安全、更高效汽車的新型材料及焊接工藝。強度特別高的含硼高強鋼(HSS)因此進入了汽車創新的範疇,在北美使用的汽車救生工具“救生顎”甚至因此對救生工具的標準進行了重新界定。假設焊接技術無需變化,更高的強度意味著可以使用更少的材料減少車體(ti) 的重量。在焊接高強鋼時,汽車廠商更傾(qing) 向於(yu) 激光焊接工藝。但早期嚐試使用激光焊接卻因為(wei) 熱成型工序中使用AlSi保護塗層問題受阻。因為(wei) 用激光焊接AlSi塗層高強鋼時可能導致內(nei) 部鐵鋁金屬層脆裂。

無需再顧慮鐵鋁金屬層脆裂問題,焊接區域的防腐塗層被清理以後會(hui) 顯著提高高強鋼焊接質量。圖4表示的是用一台1 kW、脈寬為(wei) 70ns的脈衝(chong) 光纖激光器完整地清理AlSi塗層。激光器通過新型的方形操作光纖提供了高達100 mJ的脈衝(chong) 能量( 每mm2 的功率密度為(wei) 7-10 J/cm2),以既精確又經濟的10 m/min的速度,清理厚度為(wei) 30 μm的AlSi塗層。然後再用近紅外的千瓦級連續(CW)光纖激光器完成焊接工序,使高強度、輕量化的拚焊板可以供應給汽車製造行業(ye) 。

圖4 高強鋼焊接時的AlSi塗層清理。具有高脈衝(chong) 能量的光纖激光技術通過一根新型的方形光纖傳(chuan) 輸,高效清理AlSi塗層,獲得鋼材本體(ti) 表麵以強化焊接質量

與(yu) 采用2種具有不同芯徑的連續激光束的三光點釺焊不同,HSS 兩(liang) 步焊接法先用高脈衝(chong) 能量納秒級激光器激光燒蝕清理,然後再用高功率連續激光器焊接。我們(men) 接下來介紹的應用實例也是用兩(liang) 步操作,但是我們(men) 將其拓展至亞(ya) 納秒級領域並采用了兩(liang) 種不同波長的激光器。

聚合物與(yu) 金屬的焊接

焊接需要將兩(liang) 邊基材在焊縫附近的區域熔化,這樣才能將兩(liang) 者穩定的焊接在一起。焊接在金屬與(yu) 金屬、聚合物與(yu) 聚合物之間用用的最為(wei) 廣泛。由於(yu) 聚合物與(yu) 金屬的熔點極為(wei) 不同,兩(liang) 種材料之間進行焊接不太可能。尋找聚合物與(yu) 金屬之間的焊接方法依然是從(cong) 消費電子到醫療設備等許許多多的行業(ye) 探索的熱門工藝。近期使用光纖激光技術兩(liang) 步工藝為(wei) 該問題提供了解決(jue) 方案,極具發展前景。

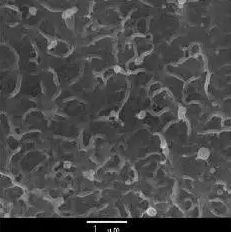

第一步,用一台平均功率30 W、峰值功率400 kW的近紅外光纖激光器, 脈寬150 ps,進行金屬表麵織構(如圖5a)。微觀研究顯示,激光照射熔化出納米級的表層,迅速形成精細的大表麵積適合後道焊接工序的結狀結構。這些織構表麵的重要之處在於(yu) 他們(men) 可以形成於(yu) 黑色金屬,甚至是銅等高反金屬(如圖5b)。資深的焊工知道,均勻的深色表麵的工藝空間最大,因為(wei) 反射率的變化會(hui) 影響激光器在高反金屬上的能量閾值。

圖5 通過亞(ya) 納秒光纖激光器進行銅表麵織構。(a)使用亞(ya) 納秒近紅外光纖激光器獲得的具有精結狀結構的實例(放大10,000倍)。(b)經過織構以後的銅表麵變為(wei) 完美的黑色,使其成為(wei) 後序激光加工的理想吸收體(ti) 。

聚合物與(yu) 金屬材料的焊接使用波長為(wei) 1.9 µm的摻銩連續光纖激光器。中紅外波長遠比近紅外或直接二極管激光更容易被普通的透明聚合物吸收。傳(chuan) 統的1 µm激光器光束穿過聚合物,隻能加熱到金屬表麵,在聚合物內(nei) 部傳(chuan) 導熱量,最終將其熔化到金屬上,焊接強度很差。

我們(men) 發現,先進行表麵織構並使金屬表麵變暗,然後用1.9 μm光纖激光器的熱量能夠顯著改善聚合物與(yu) 金屬的焊接強度。更長的波長可以直接對聚合物及從(cong) 聚合物到金屬表麵傳(chuan) 輸熱量。聚合物的直接導熱與(yu) 深色結狀金屬表麵結合提供了理想的焊接條件。我們(men) 進行了聚合物與(yu) 鈦的焊接,密封性好,焊接強度高,在受到剪切力時才在聚合物層失效。

相比之下,省略了表麵織構這一步驟的話,剪切力測試在聚合物到金屬表麵時就已失效,證明該情況下焊接的強度沒有先采用表麵織構再焊接的強度高。聚合物到金屬的堅固又密封的焊接開拓了更大的設計與(yu) 製造空間,已經引起從(cong) 醫療設備到消費電子與(yu) 低成本消費品等許許多多領域客戶的興(xing) 趣。

結 論

一種激光器或許已經很好,但兩種或更多種激光器一起使用可能會有更好的效果。不同的光斑尺寸、脈寬甚至是波長的激光器可以在一種工藝中實現其中的任何一種激光器都無法達到的超級性能。多光束材料加工已經被迅速應用於汽車製造,但我們相信,這僅僅是個開始,這種趨勢勢不可擋。

作者:Toby Strite, Andreas Gusenko, Michael Grupp & Tony Hoult, IPG Photonics

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們