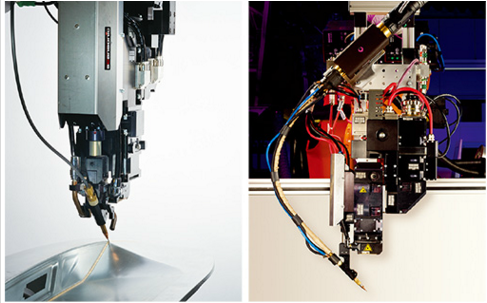

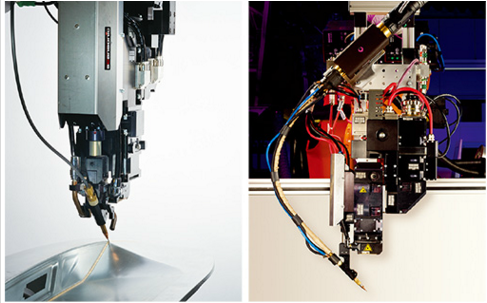

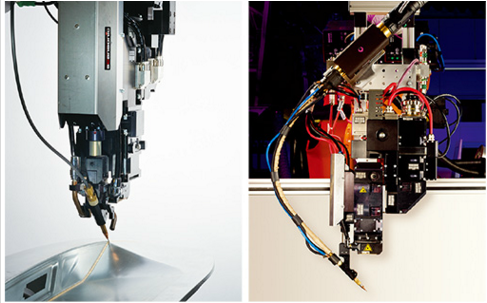

圖1. SCeye係統的兩種配置都包括高動態攝像頭和創新的照明模塊,左圖為ITL的科學配置,右圖為Scansonic的SCeye產品開發。

在汽車加工領域,激光束釺焊已經是比較成熟的焊接技術,特別是白車身的加工,主要用於兩件式行李箱蓋的焊接以及具有可見接縫的車頂與側圍之間的焊接,還可用於焊接鋼或鋁車門。而在質量監控過程中存在的諸多問題嚴重阻礙了激光材料加工技術的發展,如何解決這一問題迫在眉睫。

首個完整集成的在線過程控製係統

為了解決激光材料加工在線質量監控過程中的諸多問題,德國Scansonic公司與弗勞恩霍夫激光技術研究所(Fraunhofer ILT,以下簡稱“ILT”)合作開發了首個完整集成的在線過程控製係統的原型——SCeye。經過兩年的不斷修改和完善,SCeye係統得到了廣泛的應用。

在汽車白車身生產過程中,SCeye是激光焊接和釺焊工藝的附加件,可被用於Scansonic ALO3焊接機頭。目前來說,在全球範圍內,已有超過1,000個裝載SCeye係統的焊接機頭投入使用。通常情況下,檢驗係統需要額外的控製櫃,但SCeye是完全集成到Scansonic加工頭內的。

該係統由具有高動態範圍的CMOS成像攝像頭、用於工件激光照明的模塊以及在加工頭處直接附著於攝像頭的高級圖像和數據處理裝置組成(見圖1)。該數據處理裝置以實時方式處理所獲取的圖像、壓縮數據,通過播放將圖像發送到基於Web的界麵,並將原始數據另外存儲在其內置存儲器內。通常,ALO3 SCeye可在三種情形下幫助ALO3焊接機頭的使用,具體如下:

◆情形1:在線示教過程

在線示教模式下,過程現場由對眼睛安全的LED照亮。該攝像頭係統向任何網絡連接的客戶端播放實時視頻。在對機器人軌跡進行編程時,用戶可以使用實時送絲,以便相對於工件對加工頭進行非常準確的定位。同時,該係統連續提供ALO3係統的實際值,例如旋轉軸位置和測量的施加於送入焊絲的力。此外,該係統記錄來自機器人的所有現場總線信號,從而便於機器人的編程。

◆情形2:焊接/釺焊過程

在焊接或釺焊過程中,SCeye係統可將其照明模塊從LED照明切換到激光VCSEL照明。然後,可提供高達40W的光功率,以均勻地照亮過程區域,並且即使在明亮過程中也可確保清晰的圖像。在將壓縮的實時視頻播放到網絡的同時,SCeye通過現場總線命令記錄原始圖像數據。每個視頻將會保存在實施的文件係統內(持續“先進先出”),而通過現場總線接口提供的零件號可用於將視頻分配到實際生成的零件。該係統會將同步的現場總線接口的信號和ALO3焊接機頭的附加模擬值記錄到采集的過程視頻。

◆情形3:檢驗過程

在生產和記錄的同時,用戶有權查看過去過程的記錄視頻和現場總線數據。SCeye最多可記錄八小時的視頻和數據。因此當在進一步處理步驟中檢測到故障過程之後,可以執行過程狀態的檢驗。用戶還可以決定將所有獲取的數據(例如在每個零件之後或每次換班之後)複製和記錄到其自己網絡所附帶的存儲器或其網絡的服務器內。

科學的配置,便於進行係統開發

雖然目前SCeye係統尚不能進行實時過程控製,但ILT的科學研究表明,該係統的實時引擎通過與強大的FPGA相結合,允許將先進的算法應用於未來進一步的監控和控製。

為了開發、測試和評估用於監控和控製目的的圖像處理算法,ILT打造了一個科學的配置,如圖1(左)所示。該配置采用與SCeye係統相同的攝像頭芯片和相同的照明原理。作為照明源,VCSEL技術已經被證明是合適的,可理想確保均勻和定向獨立的照明圖像。整個過程區域是可視化的,輸入的釺焊絲、液體熔池和固化焊縫清晰可見。與SCeye係統不同,在該科學配置中,原始圖像通過Cameralink標準傳輸到工業PC裝置。這些圖像采用FPGA技術采集和處理,使得算法適合於製造過程中的實時應用,例如控製目的和質量檢驗。完整的釺焊過程記錄在一個在線配置內,通過對捕獲的圖像應用專用的圖像處理算法,可監測機器參數以及產品質量。此次,通過兩個圖像分析的實際案例來具體說明。

1.焊縫缺陷(例如氣孔)的監測以及產品質量文件化。

激光釺焊縫在白車身生產中經常用作風格元素。在上漆之後,它們對於最終用戶是直接可見的,這使得焊縫表麵的氣孔成為不可接受的焊縫缺陷。因此,檢測這些焊縫缺陷非常重要。由於大部分氣孔在表麵上是開口的,它們會在明亮的照明焊縫上成為黑點。例如通過斑點檢測,這樣的黑點似乎是顯而易見的。但這種方法並不能令人滿意,因為其取決於閾值和實際照明情況。更理想的一種方法是使用基於分類的氣孔檢測。專門的圖像特征被用於將固化焊縫分類為有缺陷或無缺陷的部分。強度的平均值和標準偏差以及梯度圖像用於分類。通過FPGA技術,對有缺陷和無缺陷的部分的修整值進行比較,從而可以在實時配置中判斷焊縫質量。可以使用這種方法檢測直徑從幾百微米到幾毫米的氣孔。

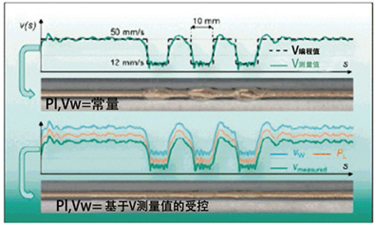

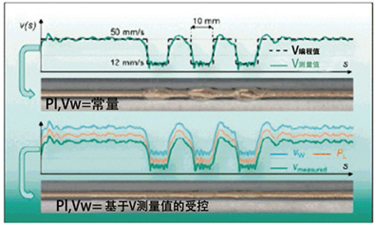

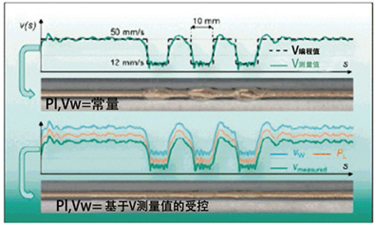

圖2. 受控激光釺焊——激光功率PL以及送絲速度VW根據實際速度測量進行控製。

該分類算法受益於為SCeye係統開發的均勻的全功率VCSEL照明。此外,高圖像質量允許使用從已經凝固的焊縫的圖像部分中獲取的小圖像塊,拚合出整條焊縫。這為大規模生產過程中保存各個焊縫的圖像提供了可能性,並且將會顯著減少出於質量保證目的需要長期保存的數據量。

2.在工具中心點對處理係統的實際運動的測量。

SCeye係統不僅可用於外形質量檢驗,基於成像的過程控製也被成功證明可用於測量機器參數。除了焊縫跟蹤和過程測量中相對於焊縫的激光點位置的檢測,速度是基於所獲取的圖像可以被測量的一個主要參數。由於均勻和定向獨立的照明圖像處理算法可應用於所獲取的圖像,以跟蹤兩個排序圖像中的特定模式。可以確定位移矢量並結合采集速率,以計算速度。在這種情況下,可以使用塊匹配算法,因為它可以很容易地在FPGA技術上實現。該方法不僅具有實時功能,而且適合作為基於速度的控製策略的單輸入,例如,用於確保每個單位長度的恒定能量。

在激光釺焊的情況下,激光功率Pl以及填充焊絲的速度Vw需要根據測量的速度按比例調整,受控激光釺焊的結果如圖2所示。在工藝條件下,該係統通過對法蘭接頭結構的釺焊進行了測試。在實驗中,速度在0.72~3m/min鍾的範圍內變化。盡管該變化範圍很大,受控釺焊過程仍然保持穩定,並且引導機器人係統的速度波動得到補償。此外,焊縫表麵實現了平滑且幾乎均勻的光學外觀。

結論與展望

如上所述,在線質量檢驗以及閉環控製激光釺焊已得到成功證明。焊縫質量的在線檢驗將會開辟省去後期檢驗和減少質量保證工作的可能性。而受控的激光工藝將會提高工藝穩定性,並有利於產品質量,尤其當工藝窗口很小時。特別是,在線示教程序將會受益於機器參數的測量。

下一步,將不僅集中於進一步增強速度測量算法,而且還會考慮新的監控和控製任務,例如釺焊絲尖端的檢測或激光點相對於接頭形狀的位置的檢測。實際的SCeye係統還沒有能力進行自動化過程檢驗,但ILT提供的該科學配置所顯示的一些功能可能會在未來的生產增強中得到應用。

從長遠來看,目標是整合完整的過程控製(即控製和監控算法),連接更多的數據源並提供自動化參數設置,以減少用戶使用焊接和釺焊機頭的複雜性。由於算法適用於FPGA技術的實現,不再需要額外的控製櫃或任何外部處理單元來監控和控製傳感器和執行器網絡中的激光焊接過程。

![]()

![]()

相關文章

相關文章 網友點評

網友點評

熱門資訊

熱門資訊 精彩導讀

精彩導讀 關注我們

關注我們