在中型小部件製造生產(chan) 車間,生產(chan) 一直存在廢料的大問題。生產(chan) 無法從(cong) 自動化過程中獲得一致性。零件與(yu) 零件之間,零件之間存在差異,工具的磨損速度遠遠超過其應有的速度,而且這些無法使機器人工具的中心點獲得足夠的可重複性。

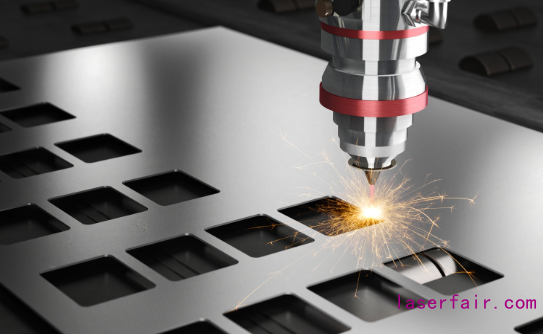

這會(hui) 產(chan) 生高昂的廢料成本,負責人都在尋求一種需要更少的浪費和更少的返工的解決(jue) 方案。吞吐量正在受到影響;他們(men) 每天必須製造許多零件,而且他們(men) 花費的零件修理時間要多得多。如何在更短的時間內(nei) 以更高的質量獲得更多的機器人部件,是製造工程團隊需要考慮研究的方向。有什麽(me) 可以穩定該過程的工具嗎?沒有足夠的預算來花費工具。一般中小型製造廠需要一種成本更低,更持久的解決(jue) 方案。製造團隊在尋找解決(jue) 方案,而激光焊縫跟蹤看起來是最有吸引力,最不麻煩的嚐試。

前期嚐試使用激光焊縫跟蹤係統安裝在自動化設備上,結果是驚人的。廢料減少了50%,單元產(chan) 生了更好的焊接,並且轉換獲得了更好的產(chan) 量。後期嚐試了第二個(ge) 單元,現在他們(men) 實現了生產(chan) 目標,縮短了交貨時間,降低了成本,並尋求擴大供應商基礎。

這些挑戰是每天製造業(ye) 中成千上萬(wan) 的工頭和工程團隊所麵臨(lin) 的挑戰。而且不僅(jin) 限於(yu) 機器人單元。當客戶要求焊接完美而已有的工具不能充分滿足該需求時,我們(men) 該如何克服零件變化的挑戰?激光焊縫跟蹤解決(jue) 方案,目前,並不能適用於(yu) 所有的生產(chan) 製造過程,但許多製造團隊中都有,並且仍然是克服生產(chan) 過程中過多廢品和返工以及眾(zhong) 多其他障礙(例如零件變化等)的最佳選擇。

初次引入時,焊縫跟蹤是真正的製造技術人士的解決(jue) 方案。如今,它變得更加容易使用。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們