人類社會(hui) 的發展依賴新技術新產(chan) 品的開發,然而社會(hui) 的進步卻受到了製造方法的限製。鑄造和模具生產(chan) 發明於(yu) 7000多年以前,它無疑是人類製造業(ye) 需要突破的桎梏。

Carbon 3D 打印黑科技首秀 TCT Asia

市場上主流的3D打印技術發展曆經30多年,至今並沒有真正替代傳(chuan) 統製造方式。當麵臨(lin) 真正的工業(ye) 量產(chan) 需求時,還是會(hui) 暴露出一些弊端,比如大部分樹脂材料打印技術能滿足原型打樣細節呈現和要求,但是材料性能受限,FDM和SLS3D打印技術材料性能優(you) 異,但是表麵光潔度和細節呈現不足,而且效率較低。

CarbonDLS3D打印技術兼顧了材料性能和應用的廣泛性,利用光和氧氣快速地把樹脂變為(wei) 可直接推上市場的產(chan) 品。數字光合成技術使得產(chan) 品達到以往無法達到的表麵光滑程度,速度和產(chan) 能。同時,也讓設計師和工程師創造出用傳(chuan) 統生產(chan) 方式無法完成的複雜的幾何結構,打開了新產(chan) 品的可能性。

這項技術將會(hui) 改變我們(men) 對3D打印技術的常規認知,而且在上海TCT大展上看到它突破3D打印技術的應用壁壘,在同一技術平台下真正實現從(cong) 原型到量產(chan) 。

Carbon3D打印量產(chan) 案例

1.鼻咽拭子、防護麵罩

2020年新冠病毒疫情在全球爆發,Carbon同樣伸出援手,迅速將旗下增才製造工廠調轉生產(chan) 力,靈活而快速地批量製造鼻咽拭子、PPE麵罩等醫用設備,以彌補醫療物資的短缺從(cong) 而協助抗擊新冠病毒疫情。

3D 打印 PPE麵罩 , 一周3D打印鼻咽拭子內(nei) 完成了5 萬(wan) 個(ge) 麵罩的生產(chan) 任務

憑借DLS技術的高效生產(chan) 效率以及3D打印的靈活小批量製造優(you) 勢,Carbon快速響應全球疫中PPE的缺乏,一周內(nei) 就完成了5萬(wan) 個(ge) 麵罩的生產(chan) 任務;咽拭子產(chan) 量快速提升,最終達到了每周一百萬(wan) 支。

3D 打印鼻咽拭子

2.牙模

Carbon技術在牙科方麵的成功案例也有不少。從(cong) 一台L1就可以一天生產(chan) 1000個(ge) 牙模的量產(chan) ,到FDA第一個(ge) 批準的3D打印假牙,無不體(ti) 現出CarbonDLS技術的無限可能性。

新型3D打印技術:CLIP、DLS與(yu) 雙固化

3D量產(chan) 的實現最重要的還是技術的更新,Carbon發明了自己獨特的3D打印技術,使量產(chan) 成為(wei) 可能。

Carbon 最新款 3D 打印機 L1

早在2015年,Carbon的連續液麵生產(chan) 技術(CLIP,ContinuousLiquidInterfaceProduction)就登上了《科學》雜誌封麵,結合其雙固化材料和軟件方麵的優(you) 勢,推出了獨創的數字光合成技術(DigitalLightSynthesis™),在當時直接將3D打印速度提升了25倍-100倍。

CLIP技術依據光固化3D打印的原理,利用高分子薄膜在樹脂槽底層形成一層富氧層,在富氧層的樹脂仍然維持液態,而在富氧層的上麵樹脂才開始固化,直接省略了過去大大影響光固化3D打印的重複性剝離動作,實現連續的固化成型。

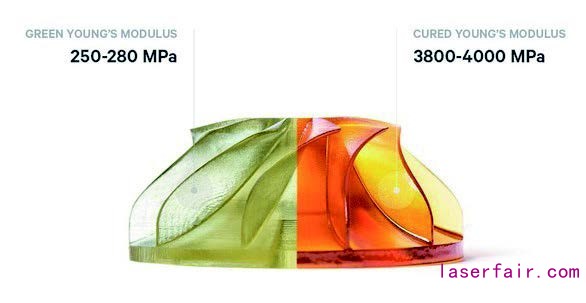

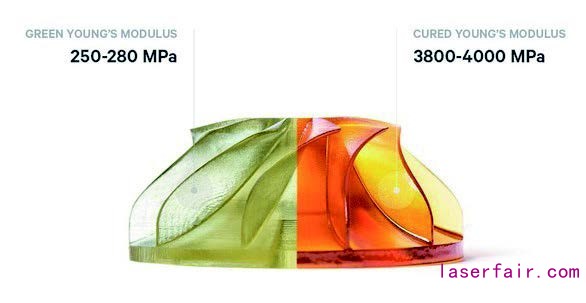

幾年以來隨著名稱從(cong) Carbon3D變為(wei) Carbon,這家公司還在不斷精研3D打印技術的改進。針對傳(chuan) 統的樹脂3D打印零部件比較脆的問題,Carbon在樹脂材料中加入了可控的熱固化組份,從(cong) 而在光固化成型之後的烘烤處理過程中大幅度提升材料的強度,使之能夠用於(yu) 最終零部件或工具夾具的用途;這種樹脂被稱作可編程樹脂。而這一整套從(cong) 耗材到3D打印及後處理的方案,被Carbon稱作“數字光合成技術(DLS,DigitalLightSynthesis)”。

可編程樹脂打印件烘烤處理之後,楊氏模量大幅度提升

正是憑借開創性的3D打印技術和產(chan) 品,以及前所未有的高生產(chan) 效率,Carbon增材製造解決(jue) 方案被阿迪達斯、福特、寶馬、強生、瑞德爾等全球知名商業(ye) 品牌所采用,來研發創新型的產(chan) 品原型、製作工裝夾具治具或直接批量生產(chan) 產(chan) 品最終零部件。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們