激光與(yu) 增材製造技術在航空領域的應用

近幾年來,增材製造在全球範圍內(nei) 迅速走熱,發展增材製造產(chan) 業(ye) 已經成為(wei) 世界主要國家搶抓新一輪科技革命與(yu) 產(chan) 業(ye) 變革機遇,搶占先進製造業(ye) 發展製高點的競爭(zheng) 焦點之一。增材製造在航空航天領域的應用層麵持續擴大,應用深度持續增加,美國Wohlers協會(hui) 對增材製造在各行業(ye) 應用情況持續分析中發現:在過去幾年裏,航空零件製造是增長最快的應用領域,預計2019年產(chan) 能規模將達到60億(yi) 美元。該行業(ye) 的應用具有小批量多樣化的特點,對於(yu) 輕量化、一體(ti) 化、拓撲優(you) 化、提高材料利用率等具有很高的要求,而增材製造恰好能夠最大程度地實現這些特殊需求,具有極高的附加值。當下增材製造技術在運—20、C—919等國產(chan) 大飛機、殲—15、殲—31等新型戰鬥機一係列機載設備重要核心零部件的應用備受關(guan) 注。

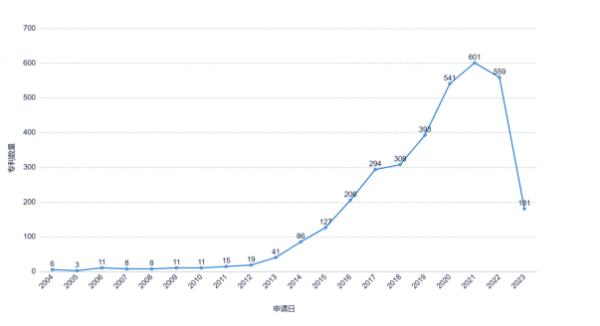

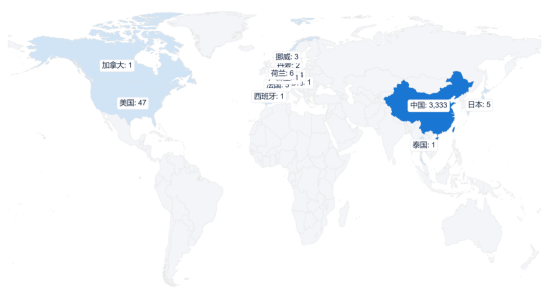

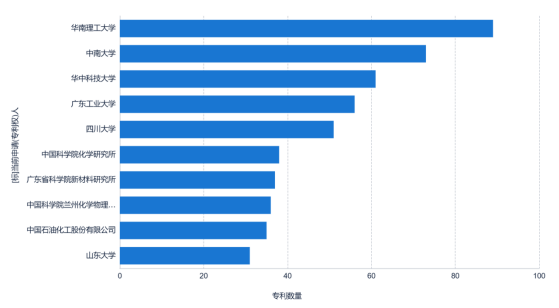

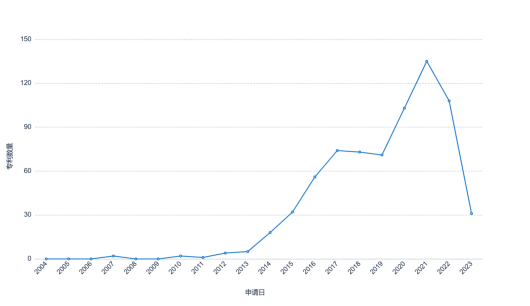

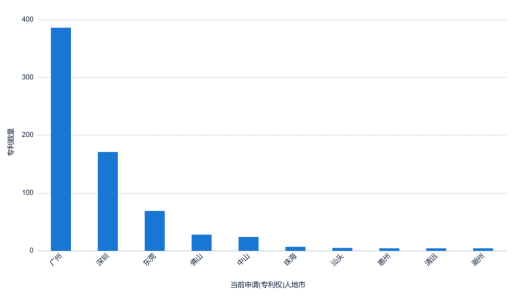

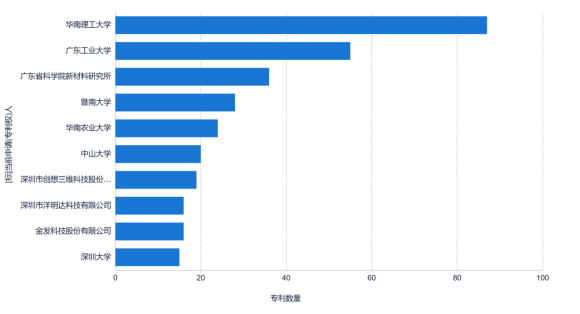

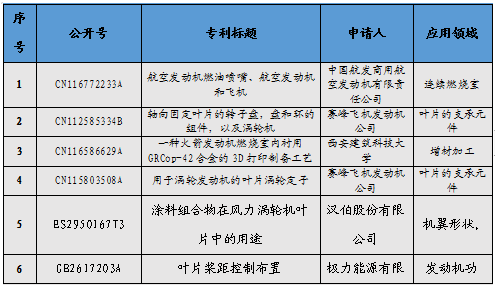

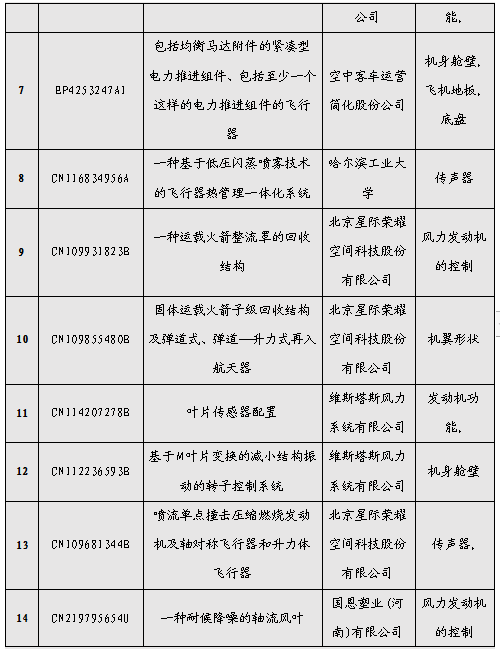

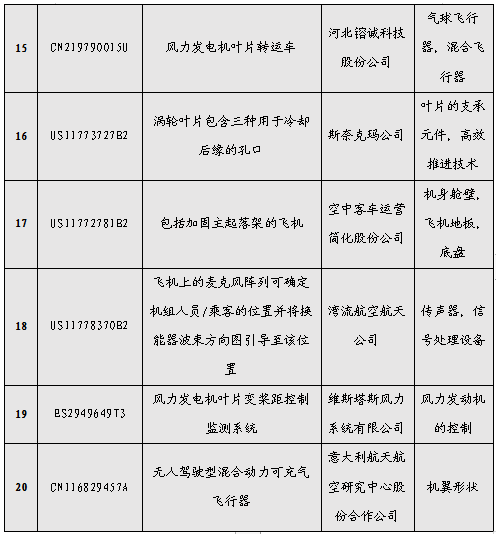

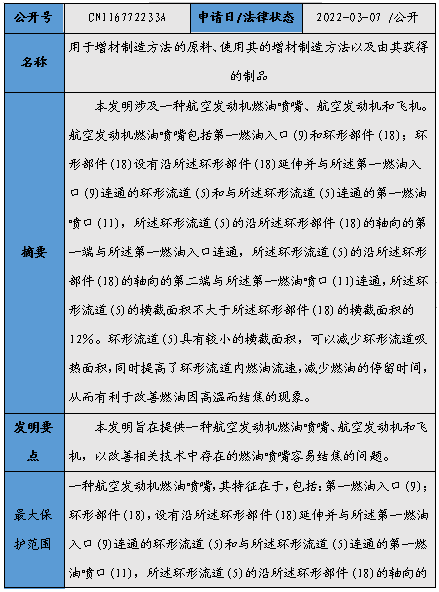

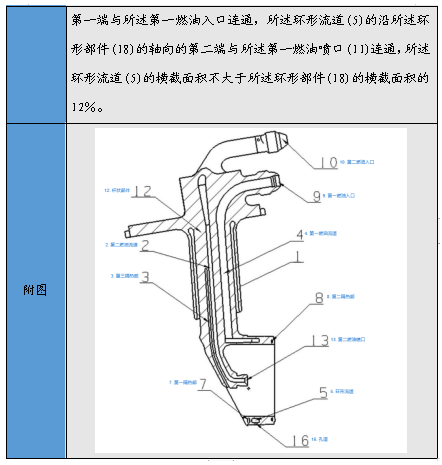

導讀 一、激光增材製造技術特點及其對航空航天領域的影響 二、激光增材製造在航空航天領域的最新應用 三、國內(nei) 激光增材製造在航空航天領域應用的研究 四、專(zhuan) 利情報分析 五、新增專(zhuan) 利預警分析 六、核心專(zhuan) 利技術解讀 七、結論 一、激光增材製造技術特點及其對航空航天領域的影響 金屬增材製造技術,為(wei) 航空航天等高端重大裝備中鈦合金、高溫合金、超高強度鋼等高性能大型難加工金屬構件的製造提供一條快速、柔性、低成本、高性能、短周期的技術新途徑,與(yu) 傳(chuan) 統大型金屬構件製造技術相比,高性能金屬增材製造技術具有以下獨特優(you) 點: ①激光等高能束原位冶金/快速凝固“高性能金屬材料製備”與(yu) “大型、複雜構件成形製造”一體(ti) 化,製造流程短。 ②零件組織結構成分一致性高、晶粒細小、致密度高,綜合力學性能優(you) 勢明顯,零件可反複“無熱損傷(shang) 修複”。 ③無需大型鍛鑄工業(ye) 裝備及其相關(guan) 配套基礎設施,無需鍛坯製備和鍛造模具製造,後續機械加工餘(yu) 量小、材料利用率高、周期短、成本低。 ④具有高度的柔性和對構件結構設計變化的“超常快速”響應能力,同時也使結構設計不再受製造技術的製約。 ⑤激光、等離子等高能束的能量密度高,可實現對鎢、鉬、铌、鉭、鈦、鋯等多種難熔、高性能、高活性、難加工的金屬材料的激光冶金快速凝固製備。 高速、長續航能力、安全高效低成本運行等苛刻服役條件對飛行器結構設計、材料和製造提出了更高要求。輕量化、整體(ti) 化、長壽命、高可靠性、結構功能一體(ti) 化以及低成本運行成為(wei) 結構設計、材料應用和製造技術共同麵臨(lin) 的嚴(yan) 峻挑戰,這取決(jue) 於(yu) 結構設計、結構材料和現代製造技術的進步與(yu) 融合創新。其優(you) 勢主要體(ti) 現在: ①可實現重大裝備結構設計的變革,采用 “設計—製造”融合、快速研製新模式,從(cong) 而製造出一些過去無法實現的功能結構:如最合理的應力分布結構和複雜內(nei) 流道結構從(cong) 而實現最理想的溫度控製、振動頻率調控等,提高設備可靠性。 ②可實現大/超大型構件或結構係統、複雜/超複雜構件或結構係統、多品種小批量個(ge) 性化產(chan) 品的低成本快速製造,擺脫了極其耗時的工業(ye) 模具製造環節,大大縮短新產(chan) 品研製周期,降低研製成本,大大加快“設計—驗證”迭代循環,提高生產(chan) 效率。 ③可實現高性能非平衡材料、高活性難熔難加工材料、性能梯度材料、高性能多尺度複合材料、新材料/超材料、創造超常結構材料的製備與(yu) 複雜結構製造,製造同一零件不同部位的不同技術需求的結構等。 ④可實現異質材料的高性能結合,在傳(chuan) 統鑄鍛或機械加工零件上任意“生長”性能可靠的新結構,給設計者和製造商提供了高效低成本的製造策略選擇。 ①除殘餘(yu) 應力、能量利用率低、低熔點金屬材料受熱變形、精度與(yu) 效率矛盾等問題外,大型關(guan) 鍵主承力構件工程化應用的實現是增材製造在航空航天領域應用所麵臨(lin) 的最大挑戰,由於(yu) 內(nei) 應力問題和內(nei) 部質量難控多變等因素,控製增材製造成形零件的變形開裂是一個(ge) 永恒問題。因此,裝備的大小並不代表可實現的零件尺寸,需要大量的研究和工藝積累。 ②增材製造“逐點掃描/逐層堆積” 的往複循環特點以及原材料和複雜結構件的特殊性導致其產(chan) 生了迥異於(yu) 傳(chuan) 統製造零件的各類特殊工藝缺陷,如微米級氣孔、裂紋、結構件的組織特性等給檢測和控製帶來巨大的挑戰,構件一般通過理化分析、力學性能等宏觀因素考察,缺乏微觀驗證,質量監控手段缺乏已成為(wei) 製約該技術發展和推廣應用的重要瓶頸。 ③隨著新的增材製造工藝技術發展,結構設計突破了材料和加工工藝限製,大型、整體(ti) 式結構、複雜內(nei) 腔結構等製造變得容易,而這些新結構形式的力學模型和承載能力研究缺失相應的設計準則、設計規範等。作為(wei) 一種新技術,目前在材料、工藝、規範、全尺寸零件力學性能、疲勞等試驗驗證方麵還存在相當的欠缺和差距,成為(wei) 阻礙其在航空航天領域應用的主要障礙。 二、激光增材製造在航空航天領域的最新應用 激光增材製造技術的廣適性及其卓越的優(you) 勢引起國際上各強國的高度重視,該技術在航空航天領域和高端裝備領域的應用開發被各國列為(wei) 發展重點,美國無論在技術成熟度上還是實現應用的時間點上,都當之無愧世界第1。世界上第1家利用激光增材製造技術實現航空結構件裝機應用的美國AeroMet公司通過該技術已製造產(chan) 品有:F—22戰鬥機接頭(圖4)、F—18戰鬥機連接吊環和起落架連接杆等。激光增材製造F—22戰鬥機接頭和起落架連接杆疲勞壽命均超出設計要求,性能大大提高。 美國Sandia國家實驗室提出的激光淨成形(Laser Engineered Net Shaping)技術,以激光熔覆沉積成形為(wei) 基礎對不鏽鋼、鈦合金、高溫合金等材料開展係列研究,其成型件強度和塑性均顯著高於(yu) 鍛件,目前該技術已被用於(yu) 渦輪發動機零部件的修複。 美國NASA研究中心在NASA空間技術任務部的顛覆性開發計劃資助下利用激光增材製造技術成形了一個(ge) 具有複雜冷卻通道的銅合金材料的火箭零件,開拓了增材製造技術在航天領域的應用。 2.4應用舉(ju) 例四: 通用電氣(GE)公司專(zhuan) 注於(yu) 增材製造以降低其飛機發動機製造成本,該公司從(cong) 3D打印第一個(ge) LEAP發動機燃油噴嘴到生產(chan) 出符合Leap渦扇發動機尺寸的燃燒器襯套,GE已經打印了23 500個(ge) 零件,到2019年底的時候,年產(chan) 量接近40 000個(ge) 零件。 2.5應用舉(ju) 例五: 美國空軍(jun) 利用增材製造技術打印了噴氣式戰鬥機、各種飛機部件等,猶他州希爾空軍(jun) 基地開始為(wei) F—35戰鬥機開發3D打印專(zhuan) 用替換零件並在F—22 Paptor 上安裝了第一個(ge) 3D打印專(zhuan) 用替換零件,從(cong) 而取代飛機駕駛艙組件中的鋁製部件。 2.3應用舉(ju) 例六: 美國relativity Space 公司在佛羅裏達州卡內(nei) 維拉爾角空軍(jun) 基地與(yu) 美國空軍(jun) 共建運營一火箭發射台,其中一個(ge) 正在加工中的中型軌道火箭95%是3D打印零件。 三、國內(nei) 激光增材製造在航空航天領域應用的研究 國內(nei) 的增材製造相關(guan) 研究起步較晚,早期基本屬於(yu) 跟隨美國學習(xi) ,直到1995年美國解密其研發計劃才開始投入研究。迄今國內(nei) 開展激光增材製造技術研究的單位逐漸增多,真正實現在航空航天領域應用的主要有北京航空航天大學大型金屬構件增材製造國家工程實驗室、北京煜鼎增材製造研究院有限公司、西安交通大學等少數幾家單位。 北京航空航天大學(以下簡稱“北航”)王華明院士團隊自1998年以來一直致力於(yu) 激光增材製造成套工藝裝備及工程化應用關(guan) 鍵技術的開發與(yu) 應用,采用激光增材製造技術製造出一係列航空用鈦合金大尺寸金屬構件,首次在國際上全麵突破飛機鈦合金等大型整體(ti) 主承力構件激光增材製造工藝、裝備、材料及應用關(guan) 鍵技術“瓶頸難題”,自主建立了“工藝—裝備—質量—標準”整套技術體(ti) 係。 北航王華明團隊自2005年起,在飛機大型主承力結構件激光熔化沉積製造工藝、成套裝備、過程控製、長期工藝穩定性及構件質量保障等係列核心關(guan) 鍵技術上取得了一係列突破性進展,數百種規格大型整體(ti) 鈦合金、超高強度鋼構件已在飛機、火箭、衛星等十餘(yu) 型裝備研製和批量生產(chan) 中工程應用,是我國處於(yu) 該領域唯一的國際領先水平。 四、專(zhuan) 利情報分析 4.1全球專(zhuan) 利現狀分析 4.1.1申請趨勢分析 圖 1 激光與(yu) 增材製造技術全球專(zhuan) 利申請趨勢分析圖 截止檢索日(2023年10月)前,已公開的激光與(yu) 增材製造技術產(chan) 業(ye) 近20年的專(zhuan) 利申請量約有4千件,通過圖1可以看出,可以分為(wei) 三個(ge) 發展階段:2004年至2012年為(wei) 萌芽階段,2012年至2019年為(wei) 增長階段;2019年至2023年為(wei) 穩定階段。 4.1.2地域布局分析 圖 2 激光與(yu) 增材製造技術專(zhuan) 利申請地域布局圖 如圖2所示截止檢索日(2023年10月)前,中國3,333;美國47德國44;荷蘭(lan) 6;日本5;法國3;挪威3;丹麥2;奧地利1;加拿大1;西班牙1;盧森堡1;泰國1。 4.1.3主要申請人分析 圖 3 激光與(yu) 增材製造技術全球主要申請人排名圖 如圖3所示截止檢索日(2023年10月)前,華南理工大學89;中南大學73;華中科技大學61;廣東(dong) 工業(ye) 大學56;四川大學51;中國科學院化學研究所38;廣東(dong) 省科學院新材料研究所37;中國科學院蘭(lan) 州化學物理研究所36;中國石油化工股份有限公司35;山東(dong) 大學31; 4.2.1申請趨勢分析 圖 4 激光與(yu) 增材製造技術廣東(dong) 專(zhuan) 利申請趨勢圖 截止檢索日(2023年10月)前,已公開的激光與(yu) 增材設備技術產(chan) 業(ye) 近20年的專(zhuan) 利申請量約有1千件,通過圖4可以看出,可以分為(wei) 三個(ge) 發展階段:2004年至2012年為(wei) 萌芽階段,2012年至2019年為(wei) 增長階段;2019年至2023年為(wei) 穩定階段。 圖 5 激光與(yu) 增材製造技術廣東(dong) 申請地域布局圖 如圖5所示截止檢索日(2023年10月)前,廣州386深圳171東(dong) 莞69佛山28中山24珠海7汕頭5惠州4清遠3潮州3。 4.2.3主要申請人分析 圖 6 激光與(yu) 增材製造技術廣東(dong) 主要申請人排名圖 如圖6所示截止檢索日(2023年10月)前,華南理工大學87;廣東(dong) 工業(ye) 大學55;廣東(dong) 省科學院新材料研究所36;暨南大學28;華南農(nong) 業(ye) 大學24;中山大學20;深圳市創想三維科技股份有限公司19;深圳市洋明達科技有限公司16;金發科技股份有限公司16;深圳大學15。 五、新增核心專(zhuan) 利技術解讀 專(zhuan) 利文獻集法律、經濟以及技術屬性於(yu) 一身,核心專(zhuan) 利的出現,往往會(hui) 對行業(ye) 發展到了一個(ge) 關(guan) 鍵的時期,甚至會(hui) 對行業(ye) 帶來顛覆性的影響。通過對新增核心專(zhuan) 利的篩選和解讀,可以幫助企業(ye) 快速定位產(chan) 業(ye) 的關(guan) 鍵技術發展現狀,為(wei) 企業(ye) 的戰略決(jue) 策提供重要的信息支撐。 本部分選取本領域新增專(zhuan) 利價(jia) 值度(專(zhuan) 利價(jia) 值評估體(ti) 係是基於(yu) 深度加工的專(zhuan) 利大數據,運用市場法,結合機器學習(xi) 模型進行價(jia) 值估算。它整合了專(zhuan) 利價(jia) 值相關(guan) 的80+個(ge) 不同指標(包括: 引用、專(zhuan) 利國家規模、專(zhuan) 利存活期、法律狀態等等),同時基於(yu) 曆史上的專(zhuan) 利成交案例等進行調整,最終提供專(zhuan) 利價(jia) 值的評估數值)最大的前20個(ge) 列出,詳情如下表1。 表1新增專(zhuan) 利列表(專(zhuan) 利價(jia) 值度前23) 六、核心專(zhuan) 利技術解讀 核心專(zhuan) 利1——CN116772233A 核心專(zhuan) 利2——CN116586629A 七、結論

1.1金屬增材製造技術優(you) 勢

1.2激光增材製造技術在航空航天領域應用的突出優(you) 勢

1.3 激光增材製造存在的問題

2.1應用舉(ju) 例一:

2.2應用舉(ju) 例二:

2.3應用舉(ju) 例三:

4.2廣東(dong) 省專(zhuan) 利現狀分析

4.2.2地市布局分析

通過檢索,得到激光與(yu) 增材製造原材料領域專(zhuan) 利價(jia) 值度為(wei) 70分以上的專(zhuan) 利數量為(wei) 215值度為(wei) 80分以上的專(zhuan) 利數量為(wei) 364利價(jia) 值度為(wei) 90分以上的專(zhuan) 利數量為(wei) 100其中專(zhuan) 利價(jia) 值度超過90以上的兩(liang) 件專(zhuan) 利進行解讀。

增材製造技術涵蓋了機械加工、材料冶金學、智能控製等多學科,經過近30年的發展,已突破了傳(chuan) 統金屬材料的瓶頸學製約,是高性能大型、大尺寸金屬構件製造的一個(ge) 基本手段和方向。目前雖然增材製造技術已成功在航空航天、製導武器等型號研製生產(chan) 中工程化應用並逐步推廣,但高性能金屬增材製造技術相較於(yu) 傳(chuan) 統鑄鍛焊等製造技術發展時間相對很短,技術成熟度有待進一步提高,所製造的結構零件數量相對有限。航空航天工業(ye) 製造工藝的特殊性以及對安全性、可靠性的嚴(yan) 苛要求,對激光增材製造都提出了更高的要求,需要開展係統深入的基礎研究和工程化研究工作,加速培養(yang) 專(zhuan) 業(ye) 人才,製定全產(chan) 業(ye) 鏈增材製造行業(ye) 標準和技術體(ti) 係,從(cong) 製造成本、製造周期、結構性能提升、成本降低等方麵綜合考慮各方麵因素,進行增材製造結構適用性分析,推動激光增材製造技術在航空航天領域的研發與(yu) 應用,更好地為(wei) 航空航天裝備的高效輕質結構設計、高性能低成本製造、快速研製快速維修等提供先進技術支撐。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們