作者:Eugen Schäfer,Malte Hemmerich

1. 摘要

本文探討了電動汽車電池單元中陽極材料的遠程激光切割技術,評估了高亮度激光器在不同工作模式和配置下的性能。在電動汽車電池技術快速發展的背景下,電極材料的切割方法對於(yu) 生產(chan) 效率起著至關(guan) 重要的作用。本文分析了使用工業(ye) 用高亮度激光器在連續波和脈衝(chong) (ns、ps)工作模式下進行遠程激光切割的效果,比較了它們(men) 的動 態性能和切割質量,以揭示它們(men) 優(you) 化電池製造工藝的潛力。通過光束入射麵和出射麵的顯微分析以及激光掃描顯微鏡測量,對切割質量和精度進行了全麵評估。本文概述了實驗過程和研究結果,同時對未來改進電極製造技術的可能性提出了見解。

2. 引言

人們(men) 對電動交通的日益關(guan) 注已使其成為(wei) 汽車行業(ye) 的核心主題,其中的重點是以電力驅動而不主動排放汙染物的車輛。這一轉變促使全球所有汽車製造商不斷擴大純電動汽車和混合動力汽車的生產(chan) 規模。如今,這兩(liang) 種類型的汽車都主要依靠鋰離子電池,因此增加了對高性能鋰離子電池的需求。電池具有多種封裝形式,如方形、圓柱形和軟包封裝等,但它們(men) 都采用同一種常見的結構,其中包括多層的陽極箔-隔膜-陰極箔結構(見圖 1)。

圖 1:常見的鋰離子電池結構;左側(ce) 為(wei) 圓柱形電池結構,右側(ce) 為(wei) 軟包電池結構

電極箔的裁剪傳(chuan) 統上依賴於(yu) 衝(chong) 孔和刀片切割等機械切割工藝,這種工藝存在明顯的缺點,如工具磨損、金屬層塗抹現象和輪廓適應性有限等。而改變電極形狀需要重新設計切割工具,導致成本增加。相比之下,激光切割已成為(wei) 一種成熟、高效、可靠的製造方法,在各行各業(ye) 得到了廣泛應用。激光切割具有非接觸和加工速度快等明顯優(you) 勢,而且切割性能優(you) 於(yu) 機械切割。值得注意的是,使用激光切割技術時,幾何形狀的重新設計簡單、成本效益高,而且該技術非常適合卷對卷工藝,這些特性都進一步凸顯了其相對於(yu) 機械工藝的優(you) 越性。

雖然塗層銅陽極箔和塗層鋁陰極箔都是電池製造中不可或缺的材料,但本文主要著眼於(yu) 與(yu) 塗層銅陽極箔材料切割相關(guan) 的挑戰和進展。由於(yu) 陽極箔切割涉及的範圍廣泛、參數複雜,加上需要進行詳細的顯微分析,有必要重點關(guan) 注。但是,必須承認改進陰極材料切割方法同樣重要。因此,我們(men) 還在實驗室中針對陰極處理工藝進行了與(yu) 本文所述陽極處理工藝規模類似的測試,如有合作夥(huo) 伴對此感興(xing) 趣,歡迎與(yu) 我們(men) 溝通探討。

總之,塗層箔的遠距離激光切割在電池製造中發揮著重要作用,為(wei) 提高電動汽車鋰離子電池生產(chan) 的精度、降低製造成本和提升整體(ti) 效率奠定了基礎。

3. 加工要求

3.1 切割策略

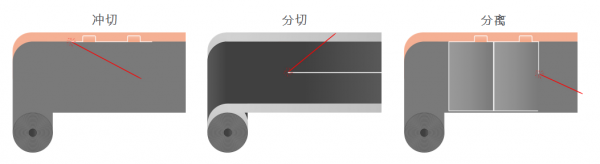

機器設計和電極製造方法以及電池單元的幾何形狀決(jue) 定著切割策略,因此也是限製切割速度的主要因素。一般來說,電池箔的裁剪可采用不同類型的切割工藝:衝(chong) 切、分切和分離(見圖 2)。在本文中,我們(men) 將重點關(guan) 注衝(chong) 切工藝,因為(wei) 該工藝既可以讓我們(men) 觀察到裸露的金屬表麵,也可以觀察到薄膜的整個(ge) 塗覆區域。此外,這種工藝通常要求機器采用最高的卷對卷加工速度,因此是非常高效的飛行加工工藝。

3.2 材料構成和厚度

圖 2:切割速度取決(jue) 於(yu) 具體(ti) 的切割策略

電極是一種由多種材料組成的係統,由基材(集流體(ti) )以及頂部和底部的活性塗層構成。基材和塗層的厚度因製造商而異。陽極的銅基材厚度在 5 至 15 µm 之間,兩(liang) 麵都塗有活性材料(石墨)。待切割陽極的總厚度在 100 至

150 µm 之間。

圖 3:衝(chong) 切的不同應用

根據具體(ti) 的應用(見圖 3),不同的材料和待切割厚度對應的參數也不同。使用功率為(wei) 1 kW 的單模 CW(連續)光纖激光器,可在高達 20 m/s 的速度下切割厚度僅(jin) 為(wei) 10 µm 的無塗層銅,而且切割質量上乘。然而,在切割所有層時,由於(yu) 總厚度較厚並且激光與(yu) 材料之間存在各種相互作用,切割速度和切割質量會(hui) 明顯下降。本文重點討論更複雜的工藝,即切割圖 3 右側(ce) 所示的兩(liang) 個(ge) 區域。

3.3 切割質量和速度

汽車電池電極切割需要達到很高的質量,具體(ti) 體(ti) 現為(wei) :幾何精度出色、毛刺少、間隙寬度均勻、飛濺物和碎屑少以及熱影響區 (HAZ) 小。如果飛濺物和碎屑較多,不僅(jin) 會(hui) 影響電池效率,在最嚴(yan) 重的情況下還會(hui) 導致隔膜被刺穿,最終對電池單元造成災難性破壞。切割質量標準“熱影響區 (HAZ)”、“間隙”和“毛刺”如圖 4 所示。

圖 4:激光切割後電池箔的截麵示意圖

除了達到預定切割質量外,通常還要求平均切割速度超過 1 m/s,這樣才能與(yu) 模切工藝競爭(zheng) 。切割速度和質量可以分別針對有塗層區域和無塗層區域進行優(you) 化。然而,同時切割有塗層和無塗層兩(liang) 個(ge) 區域(稱為(wei) 極耳切割) 時,則需要在速度與(yu) 質量之間進行折中。

3.4 激光切割工藝

雖然以 HAZ、間隙和毛刺作為(wei) 標準的切割質量通常可以通過熔化切割和氧化切割等輔助氣體(ti) 驅動的切割工藝進行優(you) 化,但這些技術需要使用固定式光學切割頭。這種切割頭在工作時需靠近目標,速度受慣性矩限製,因此不適合對電極進行衝(chong) 切切割。這種卷對卷製程所涉及高動態特性,要求在汽化驅動的遠程切割工藝中使用基於(yu) 振鏡的掃描頭(見圖 5)。雖然在工業(ye) 上 2D 和 3D 掃描係統都可用於(yu) 這一領域,但仔細選擇適合的振鏡、振鏡調整方法、伺服控製方法和光學元件是取得成功的關(guan) 鍵。所做的選擇對可實現的動態性能、最大速度、定位精度、重複精度、熱漂移和長期漂移、光學焦散參數都有至關(guan) 重要的影響,而所有這些因素又都直接影響並決(jue) 定著可實現的切割速度和質量。在本文實驗中,我們(men) 選擇了一個(ge) 具有 21 mm 光圈的雙軸數字掃描頭,並搭配使用了四種不同的F-Theta 鏡頭。

圖 5:遠程激光切割配置中的 FIREFLY3D 全數字 3 軸掃描頭(左)與(yu) VERSIA 混合型 2 軸掃描頭(右)

4. 實驗

4.1 實驗配置和步驟

實驗中采用了三種不同類型的激光器切割陽極材料:連續 (CW) 光纖激光器、短脈衝(chong) (ns) 光纖激光器和超短脈衝(chong) (ps) 自由空間激光器。CW 光纖激光器搭配使用了兩(liang) 種不同的 f-Theta 鏡頭,其焦距分別為(wei) 163 mm(如圖 6 所示) 和 340 mm,目的在於(yu) 比較焦點光斑直徑的影響。使用皮秒激光器並分別以 100 kHz 和 1000 kHz 的頻率施加脈衝(chong) , 研究脈衝(chong) 能量的影響。各種實驗配置的特性見圖 6。

圖 6:激光器配置特性

所有實驗均在相同條件下進行。在激光源設置為(wei) 最大功率的情況下,使用振鏡將電極箔切割為(wei) 30 mm 長的長條。在實驗中,僅(jin) 評估對整個(ge) 電極結構(包括頂部塗層、基材和底部塗層)進行的切割。切割測試一次性完成,以簡化飛行加工工藝。

圖 7 展示了實驗配置,即將 163 mm F-Theta 鏡頭和 CW 光纖激光器搭配使用,並將其與(yu) 機械臂處理係統相連。

5. 結果

5.1 無塗層基材

圖 8 展示了激光切割後無塗層銅集流體(ti) 的頂部和底部。使用數字顯微鏡 (Keyence VHX-2000) 對切割質量進行了視覺檢查。所有圖像均在相同的放大倍率下拍攝,比例尺顯示在右上角。塗層箔區域的結果見圖 10。第一行(頂部)所示為(wei) 激光入射麵,第二行(底部)所示為(wei) 激光出射麵。各列顯示的是所用配置和激光功率以及達到的最大切割速度。

圖 8:僅(jin) 切割 10 µm 厚基材(銅)時的陽極切割結果

使用 CW 激光器可達到最大的切割速度。然而,CW 激光器切割結果還顯示切割邊緣有熔化的跡象,在圖像中表現為(wei) 毛刺。由於(yu) CW 激光器的平均功率很高,切割速度可以高達每秒數米。CW 激光器的切割結果顯示完全沒有變色的現象。

脈衝(chong) 納秒激光器的熔化現象較少,但切割邊緣磨損較為(wei) 嚴(yan) 重,並且頂部和底部都會(hui) 出現變色現象。

就質量而言,使用脈衝(chong) 皮秒激光器切割無塗層銅箔(陽極集流體(ti) )的效果最好,但速度也最慢。切割性能低的原因在於(yu) 平均功率較低。將脈衝(chong) 重複頻率從(cong) 100 kHz 提高到 1000 kHz,切割速度會(hui) 略有提高,同時兩(liang) 側(ce) 的變色現象

也會(hui) 顯著減少。在 0.65 m/s 的低切割速度下使用 1000 kHz 的高脈衝(chong) 重複頻率時,脈衝(chong) 重疊率很高,使得皮秒激光器的切割效果與(yu) CW 激光器類似。

使用激光掃描顯微鏡 (Keyence VK-X210) 進行輪廓測量。無塗層電極的測量結果如圖 9 所示,塗層電極的測量結果如圖 11 所示。

圖 9:僅(jin) 切割基材(銅)時切割後陽極的輪廓測量結果

C焦W距激鏡光頭器相在比底,部產(chan) 產(chan) 生生的了毛高刺度略達少1。9 µ頂m部的似毛乎刺沒,有幾毛乎刺是。銅基材厚度 (10 µm) 的兩(liang) 倍。163 mm f-theta 鏡頭與(yu) 340 mm

納秒激光器在頂部和底部都產(chan) 生了小毛刺,但毛刺高度都低於(yu) 銅基材厚度。

皮秒激光器在 100 kHz 脈衝(chong) 重複頻率下產(chan) 生的毛刺高度最小。將脈衝(chong) 重複頻率提高到 1000 kHz,會(hui) 在頂部產(chan) 生

3 µm 高的小毛刺,在底部產(chan) 生 5 µm 高的小毛刺。

使用平均功率為(wei) 1000 W 的高亮度 CW 激光器,搭配 163 mm f-theta 鏡頭時,陽極電極的切割速度可達 8.5 m/s。搭配 340 mm f-theta 鏡頭時,切割速度可提高到 10 m/s。初看之下這可能會(hui) 令人驚訝,因為(wei) 163 mm 鏡頭產(chan) 生的焦點光斑直徑是 340 mm 鏡頭的一半,因此在目標上產(chan) 生的強度 (W/mm²) 是 340 mm 鏡頭的 4 倍。這可以用兩(liang) 種配置的瑞利長度來解釋。163 mm 鏡頭產(chan) 生的焦點光斑直徑較小,為(wei) 22 µm,但同時,該鏡頭的瑞利長度最大為(wei) 260 µm。在光學性能既定的情況下,163 mm 鏡頭對焦點位置的變化(例如安裝公差和對準偏差或箔片起皺等)極為(wei) 敏感。比較 163 mm 和 340 mm f-theta 鏡頭,焦距更長的 340 mm 鏡頭產(chan) 生的光斑直徑為(wei) 45 µm,是 163 mm 鏡頭產(chan) 生的光斑直徑的兩(liang) 倍。不過,340 mm 鏡頭的瑞利長度為(wei) 1250 µm,幾乎是 163 mm 鏡頭瑞利長度的 5 倍。瑞利長度更長可確保切割過程即使在高速下也能保持穩定,這對工業(ye) 製造非常有利。

由於(yu) 平均激光功率有限,脈衝(chong) 激光器的最大切割速度也相應降低。對於(yu) 納秒激光器,由於(yu) 平均激光功率為(wei) 200 W,

切割速度最大為(wei) 3.2 m/s。而對於(yu) 皮秒激光器,平均功率為(wei) 45 W,切割速度在 100 kHz 時降至 0.45 m/s,在 1000 kHz

時降至0.65 m/s。

5.2 有塗層基材

圖 10:同時切割基材和活性材料的陽極切割結果,厚度為(wei) 130 µm

對於(yu) 無塗層銅基材,變色因所用激光器的不同而異,而石墨塗層基材與(yu) 此相反,使用所有類型的激光器都會(hui) 在

HAZ 出現變色現象。

利用激光掃描顯微鏡進行的輪廓測量,可以清晰地觀察切割質量。

圖 11:切割後塗層銅陽極的輪廓測量

CW 激光器和皮秒激光器在高脈衝(chong) 重複頻率下,在頂部產(chan) 生的間隙最小。間隙也稱為(wei) 箔片暴露。納秒激光器產(chan) 生的間隙是 CW 激光器產(chan) 生的間隙的兩(liang) 倍。當皮秒激光器以 100 kHz 的頻率工作時,產(chan) 生的間隙與(yu) 納秒激光器產(chan) 生

的間隙相同。當皮秒激光器以 1000 kHz 的頻率運行時,在電極底部產(chan) 生的間隙最小。 9

6. 總結

鋰離子電池的性能受電極切割麵質量的影響,電極切割麵的質量關(guan) 係到電池單元的長期穩定性。質量和速度一直是一對矛盾體(ti) ,在不犧牲質量的前提下提高速度並非易事。

當然,切割質量是最重要的評估參數,理想情況下切割麵應無毛刺、無飛濺物和熔融沉積物。遠程激光切割是一種非接觸式工藝,在多個(ge) 方麵都展現了卓越的性能,其切割速度快、加工時間短並能靈活適應所需幾何形狀。然而,由於(yu) 遠程激光切割的物理原理限製,切割質量在間隙和毛刺這兩(liang) 個(ge) 方麵存在一些挑戰。本文展示的結果清楚地概括了不同類型激光器可達到的切割速度。

切割實驗中使用了三種不同類型的激光器:連續 (CW) 光纖激光器、短脈衝(chong) (ns) 光纖激光器和超短脈衝(chong) (ps) 自由空間激光器。

CW 激光器搭配長焦距鏡頭 (340 mm) 時,最大切割速度可達 10 m/s。相比之下,短焦距鏡頭 (163 mm) 在相同激光功率水平下的最大切割速度為(wei) 8.5 m/s。之所以能達到更大的切割速度,是因為(wei) 340 mm f-theta 鏡頭的瑞利長度更長,能覆蓋更大的公差,從(cong) 而使切割過程更加穩定。

使用脈衝(chong) 納秒激光器切割陽極電極時,最大速度可達 3.2 m/s。與(yu) CW 激光器相比,切割速度似乎非常慢,但使用的納秒激光器的平均功率為(wei) 200 W,是所用 CW 激光器的五分之一。如果將脈衝(chong) 納秒激光器升級到平均功率為(wei) 1000 W 的工業(ye) 用大功率係統,在兩(liang) 種激光器光束特性相當的情況下,則切割速度可高達 16 m/s,切割質量也可達到本文所展示的水平。

皮秒激光器的加工質量最高。測試中所用皮秒激光器的平均功率為(wei) 45 W,使可達到的最大切割速度降至 0.65 m/s。平均功率為(wei) 200 W 的工業(ye) 用皮秒激光器,切割速度應可達到 2.8 m/s。將皮秒激光器升級後,切割速度仍為(wei) CW 激光器的十五分之一,為(wei) 升級後納秒激光器的五分之一。

圖 12:所測試的陽極切割激光器的定性排名

通常來說,選擇合適的激光器取決(jue) 於(yu) 加工目標,以及投資成本與(yu) 切割質量和速度之間的權衡。使用皮秒激光器進行高質量切割的速度較慢,隻能在卷筒速度約為(wei) 50 至 60 m/min 時使用,具體(ti) 取決(jue) 於(yu) 極耳的幾何形狀。此外,皮秒激光器的投資成本也很高。CW(連續波)光纖激光器切割速度快,切割質量好,投資成本低。高功率脈衝(chong) 納 秒光纖激光器的切割速度最大,但切割質量中等,投資成本中等。若要提高切割質量,可以研究使用不同的切割策略,例如使用基於(yu) 高性能振鏡的係統進行多通道切割。

Novanta

Novanta 在市場中具有無可比擬的優(you) 勢,可以為(wei) 尋求通過高精度激光器係統改進其製造過程的 OEM、係統集成商和最終用戶提供應對最複雜挑戰的解決(jue) 方案。Novanta 擁有一係列業(ye) 內(nei) 知名的品牌以及國內(nei) 應用和服務支持,能夠提供可靠、精準且耐用的組件和子係統。

我們(men) 的應用測試實驗室可為(wei) OEM、係統集成商、材料製造商、加工商以及自動化機械的最終用戶提供應用和概念驗證測試。Novanta 的應用工程師均為(wei) 激光加工領域的專(zhuan) 家,對於(yu) 能夠實現成功、高效激光加工的各種參數都非常了解。使用 Novanta 旗下知名品牌的激光器和光束掃描設備,我們(men) 的應用工程師可以協助客戶確定關(guan) 鍵的產(chan) 品參數和加工專(zhuan) 有技術,以實現預期的結果。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們