猜猜看,一台新能源汽車的整車焊接需要多長時間?答案可能會(hui) 令很多人大吃一驚——43秒!

這個(ge) 由華工科技 董事長馬新強給出的數字,不僅(jin) 是中國速度,更是全球最快。

中國激光技術,是如何打破國外壟斷的?

一、激光切割

說起激光,大家應該不陌生,其高能量密度特性,非常適宜切割物體(ti) 。

焊接和切割,不分家。

我們(men) 先從(cong) 三維五軸激光切割技術講起。三維五軸激光切割技術是一種金屬件的工業(ye) 加工係統。

通過“五軸聯動係統”實現工件的多角度靈活運動,同時使用高功率激光束聚焦能量,快速熔化工件,再結合智能編程與(yu) 實時軌跡修正。

這套係統可精準切割複雜三維曲麵的金屬件,達到非常高的加工精度。

在日常生活中,我們(men) 能感知物體(ti) 的長度、寬度和高度,這就是所謂的三維。

那麽(me) ,為(wei) 什麽(me) 激光切割這套係統要用到五軸呢?

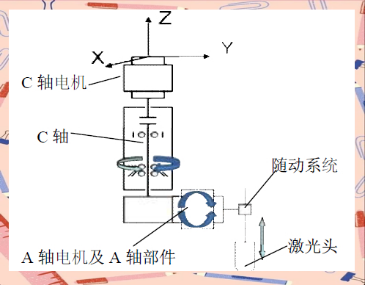

這是為(wei) 了提高加工的精度,在X、Y、Z三個(ge) 軸之外,又加上了一條可調節傾(qing) 角的A軸和一條可進行旋轉的C軸,讓一次性完成“360度無死角”的加工成為(wei) 可能。

有這五軸的精確配合聯動,再加上內(nei) 部集成的聚焦鏡片、噴嘴等光學元件的切割頭,這套設備的關(guan) 鍵硬件部件就成型了。

五軸示意圖

軟件當然也很重要。

一套專(zhuan) 門開發的數控係統,負責控製激光切割頭的運動軌跡、速度、加速度以及激光功率等參數,實現對複雜三維零件的精確切割。

三維五軸激光切割機優(you) 越性能,普遍應用在製造業(ye) 的多個(ge) 領域。

比如,汽車行業(ye) 中熱成型部件的加工。

三維五軸激光切割機可用於(yu) 切割高強度鋼板,像是車門防撞梁、底盤部件、發動機零部件等高強鋼件的切孔與(yu) 修邊。

這種切割技術可以完美替代模具衝(chong) 壓。

老讀者可能會(hui) 問,之前正解局在《特斯拉、小米搶著用的壓鑄機,中國做到了世界第一》中介紹過新能源汽車製造中的壓鑄機技術,既然激光切割和焊接能完美替代模具衝(chong) 壓,那還要大型壓鑄機幹嘛呢?

其實,這兩(liang) 種技術不但不衝(chong) 突,實際上還是相輔相成的。

壓鑄機負責成型,解決(jue) 了“如何造零件”的問題,而激光切割技術則負責高精度修邊,把那些毛毛糙糙的邊邊角角變平滑,解決(jue) 了“如何打磨零件”的問題。

特斯拉的一體(ti) 化壓鑄件,在整體(ti) 壓鑄成型後,就采用五軸激光進行修邊。

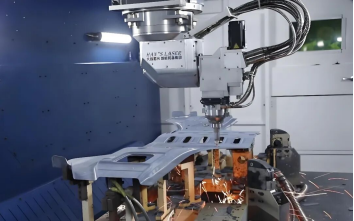

汽車熱成型件三維五軸切割機

再比如,航空航天領域的構件加工。

三維五軸激光切割技術可用於(yu) 製造飛機發動機葉片、機翼、機身結構件、航天器零部件等,精確切割出複雜曲麵和薄壁結構,不但保證了零部件的尺寸精度和表麵完整性,還有助於(yu) 減輕飛行器重量,提高燃油效率和飛行性能。

此外,三維五軸激光切割技術還被廣泛應用於(yu) 船舶製造、工程機械、醫療器械、建築裝飾、電子電器等諸多領域,為(wei) 這些行業(ye) 的技術創新和產(chan) 品升級提供了有力支持。

三維五軸激光切割技術的出現,無疑是對傳(chuan) 統加工方式的重大突破。

在汽車、航空航天等領域,傳(chuan) 統的衝(chong) 壓模具生產(chan) 構件的方式,成本相當高昂。

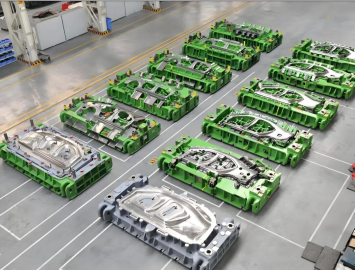

拿一台普通轎車來說,平均需要1000-1500套大小不同的模具。

汽車車身模具

模具在使用中免不了磨損,為(wei) 了保證加工精度,模具還需要定期更換。

如果是加工特殊材料的特殊構件,比如屈服強度達1500MPa以上的高強鋼,那麽(me) 模具的損耗就更大,效率也更低。

這些成本,最後都疊加到消費者頭上,可不是個(ge) 小數字。

1979年,意大利普瑞瑪(Prima Industrie)公司率先開發出三維五軸CO2激光切割機,德國通快(Trumpf)也緊隨其後開發出類似產(chan) 品。

三維五軸激光切割機迅速在歐洲的高端製造業(ye) 刮起風暴。

幾乎與(yu) 此同時,日本的幾個(ge) 公司也相繼研製開發出低加速度、高精度的工作台移動式的三維五軸激光切割機,切走了一部分國際市場的蛋糕。

普瑞瑪公司的三維五軸激光切割機

如今新能源汽車大行其道,車身構件的輕量化需求越來越高。

這直接催生出熱成型技術,也就是將鋼板加熱至900-950℃後快速冷卻成型,與(yu) 此同時,加工強度提升至1000-2000MPa,傳(chuan) 統模具就沒有用武之地了。

汽車、航天等行業(ye) 的小批量定製化生產(chan) 業(ye) 已經成為(wei) 趨勢,專(zhuan) 門開模的成本太高,三維五軸技術則無需模具,通過編程即可快速調整加工參數和路徑,降低生產(chan) 成本和周期,幾乎是唯一的技術解決(jue) 方案。

三維五軸激光切割技術優(you) 勢明顯,在工業(ye) 界大行其道。

二、技術破冰

僅(jin) 看國內(nei) 市場,2024年我國激光切割設備市場規模約為(wei) 368.5億(yi) 元,預計今年有望突破400億(yi) 元。

2015年以前,全球五軸激光切割設備的市場由德國通快、意大利普瑞瑪、日本小鬆(Komatsu NTC)、日本三菱、意大利BLM等國際巨頭主導,前五大廠商合計占據約65%的市場份額。

如果以機器的高精尖段位劃分,以高端應用為(wei) 主的北美市場則占了全球25%的份額。

2018年後,在汽車熱成型生產(chan) 線爆發式增長的帶動下,全球三維五軸激光切割生產(chan) 線衝(chong) 破了2000台的年需求量,其中僅(jin) 國內(nei) 市場就占700台。

這麽(me) 大的市場,中國本土企業(ye) 當然不會(hui) 任由國外企業(ye) 把持,在2010年後逐漸快速崛起,並打破國外技術壟斷。

長期以來,三維五軸激光切割技術被國外壟斷,但經過多年研發攻關(guan) ,我國已經突破了三維五軸激光切割機的三大核心技術單元的突破:數控係統、激光器和切割頭。

作為(wei) 機床的“大腦”,高端數控係統曾長期被德國西門子、日本發那科等企業(ye) 壟斷。

我國企業(ye) 華中數控通過自主研發,成功推出“華中9型智能數控係統”國產(chan) 高性能數控係統。

該係統具備自主感知、自主學習(xi) 、自主決(jue) 策、自主執行四大功能,在加工效率和穩定性上超越進口係統,使加工效率達到進口係統的105%。

高功率光纖激光器被看作是激光切割的“心髒”,能穩定地產(chan) 生激光。

我國自主研發的功率能覆蓋3kW-20kW的高功率光纖激光器,徹底打破了國外壟斷,且成本僅(jin) 為(wei) 進口的60%。

被看作快刀的切割頭,是直接麵對構件的設備要件,曾因結構複雜、密封要求高,完全依賴德國通快(Trumpf)的進口。

2018年,華工科技通過創新設計,解決(jue) 了內(nei) 部電路信號和水氣通道的密封難題,密封圈數量僅(jin) 為(wei) 國外的2/3,且支持無限旋轉和動態調焦,性能直接對標德國通快。

跟生產(chan) 汽車一樣,三大核心技術單元在組裝成整機後,也需要調試。

華工科技全球首發的第五代智能三維五軸激光切割機,其關(guan) 鍵核心部件已經做到了100%自主可控,不但打破了高端激光切割裝備技術封鎖,還促進了國產(chan) 替代的進程。

華工科技的國產(chan) 三維五軸激光切割機,搭載華中9型智能數控係統

與(yu) 此同時,技術領域中的單兵作戰思維也已被係統模式替代。

激光切割機的產(chan) 業(ye) 鏈合理布局,協同發展,國內(nei) 300餘(yu) 家上下遊企業(ye) 形成創新網絡。比如,武漢光穀產(chan) 業(ye) 集群就聚集了73家激光裝備企業(ye) ,實現了研發、製造的產(chan) 業(ye) 分工不分區的新格局,這讓區域內(nei) 的成品國產(chan) 化率超90%,大大降低了整機成本。

現在,中國成功躋身至德國、意大利、日本之後,成為(wei) 全球第四個(ge) 完全自主掌握三維五軸激光加工技術的國家。

中國企業(ye) ,也加入到高端激光設備的國際市場競爭(zheng) 中。

以設備產(chan) 地來看,歐洲憑借德意兩(liang) 家企業(ye) 的雄厚積累,以42%的份額占據最大生產(chan) 輸出地;其次則是憑借全球第一的工業(ye) 製造體(ti) 係打破壟斷迎頭趕上的中國,占38%;第三名是以高精尖產(chan) 業(ye) 著稱的日本,占15%左右的生產(chan) 份額。

國內(nei) 的領軍(jun) 企業(ye) 華工科技,在2023年7月,已累計交付近280台三維五軸激光切割設備,占據國內(nei) 70%的市場份額。

國內(nei) 第一,全球第三,直接迫使進口設備降價(jia) 超過20%以上。

三、大顯身手

講完切割,再講講文章開頭提到的焊接。

由於(yu) 工作台上加工構件是非接觸式作業(ye) ,高功率激光器本身就能快速加熱材料實現熔合,所以隻需把激光頭更換成焊接頭,切割機就能秒變焊接機,可以完成如汽車車身、航天器材的高精度焊接,實現了一機多用的高效普適性生產(chan) 。

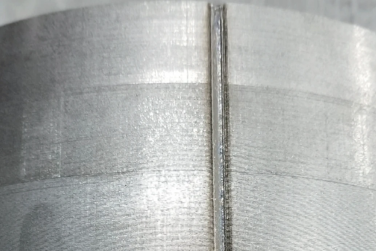

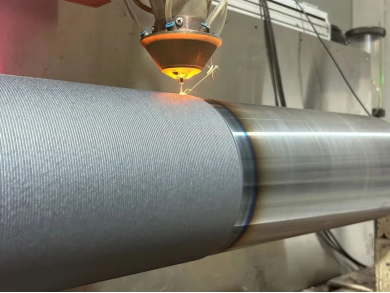

激光焊接效果

在新能源汽車生產(chan) 中,雖然壓鑄技術將很多零件化整為(wei) 零,一體(ti) 成型,但一次性把大大小小的全部零部件都生產(chan) 出來,還遠不現實,在製造中仍然離不開焊接。

特別是電機定子需要高精度焊接,激光焊接就有用武之地了。

特斯拉使用了超大型衝(chong) 壓機生產(chan) 一體(ti) 式車身,但電池包、車頂等關(guan) 鍵部位仍依賴激光焊接來確保密封和強度。

新能源汽車電機定子激光焊接自動化生產(chan) 線

激光切割成功突破封鎖,我國的激光焊接技術也達到了國際先進水平。

尤其是在中厚板、手持激光焊接及超快激光焊接等領域成果顯著,如今已具備使用激光成形超過12平方米的複雜鈦合金構件的技術和能力,並投入多個(ge) 國產(chan) 航空科研項目的原型和產(chan) 品製造中。

激光具有很高的能量,在與(yu) 固相物質相互作用時有顯著的熱效應。

利用這個(ge) 原理,材料表麵能夠快速熔化、凝固,形成新的合金物質,其物理、化學性能會(hui) 有所改變。這個(ge) 工藝的突出優(you) 點是在瞬態過程即可實現,並且有很精準的區域可掃描選擇性。

這個(ge) 技術,更進一步的應用是激光表麵熔覆工藝。

在某種金屬基體(ti) 上,先覆蓋一層專(zhuan) 門配置的合金粉末,用激光使其熔化,成為(wei) 熔覆層的主體(ti) 合金,同時基體(ti) 金屬也有一薄層熔化,與(yu) 之結合。

激光熔覆層的合金體(ti) 係,具備基體(ti) 所沒有的高性能,擴展了傳(chuan) 統的電鍍等金屬表麵強化技術。比如采用激光熔覆技術修複航空發動機葉片或軸承,讓表麵合金更耐磨,可顯著延長使用壽命。

激光熔覆技術加固軸承耐磨表麵

愛美人士應該知道一種激光脫毛的技術,原理就是把毛燒掉,同樣的,激光也可以用來清洗。

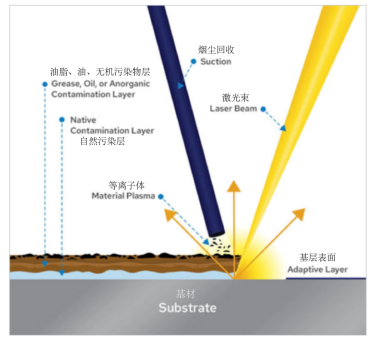

加工件表麵有時會(hui) 粘有亞(ya) 微米級的汙染顆粒,粘得很緊,常規清洗辦法很難去除,激光清洗就很有效。

高能激光束產(chan) 生熱效應和物理衝(chong) 擊效應,將汙染物瞬間高溫氣化後去除,同時保持基底材料完好無損。

激光清洗原理圖

激光清洗具有效率高,清潔度高,覆蓋麵大,且能遠距離操作、安全可靠的優(you) 點。

華工科技全球首創的輪胎模具激光清洗智能裝備,效率提升4倍,把傳(chuan) 統的幹冰清洗徹底淘汰,用激光開啟輪胎模具清洗的新時代。

四、技術突破

經過多年的研發探索,中國實現了三維五軸激光切割技術從(cong) “受製於(yu) 人”到“自主可控”的跨越。

這背後,不僅(jin) 是我國高新企業(ye) 的技術突破,更受益於(yu) 工業(ye) 體(ti) 係的強大需求。

一方麵,我國是全球最大的製造業(ye) 國家,高端化、智能化轉型的迫切需求構成了最強勁的市場拉力。

航空航天領域對複雜曲麵零件加工的嚴(yan) 苛要求,新能源汽車產(chan) 業(ye) 對輕量化電池托盤的大規模量產(chan) 需求,船舶製造中對異形曲麵切割的效率升級期待,共同構成了技術迭代的“剛需場景”。

另一方麵,以華工科技、大族激光為(wei) 代表的fun88官网平台裝備企業(ye) ,以“十年磨一劍”的韌性攻克了核心技術。

這種“市場出題、企業(ye) 接單”的良性互動,讓技術創新真正紮根於(yu) 產(chan) 業(ye) 土壤。

未來,大國重器,還將持續上新!

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們