與(yu) 其他常用的焊接技術相比,激光焊接技術幾乎不產(chan) 生焊渣和碎屑,而且焊接過程中不需要添加任何粘合劑,因而可在潔淨室中完成整個(ge) 焊接工作。激光焊接技術大大地促進了醫療器械的發展,比如有源植入式醫療器械的外殼封裝、心髒支架的不透射線標記、耳垢防護器、球囊導管等均離不開激光焊接的使用。

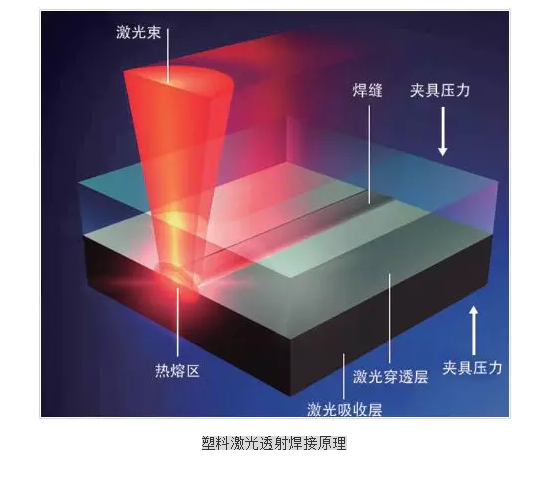

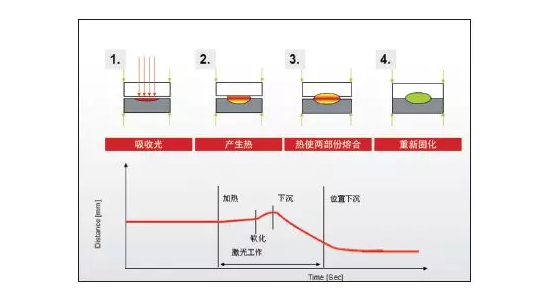

激光焊接是利用高能量密度的激光束作為(wei) 熱源的一種焊接方法,即激光輻射加熱工件表麵,表麵熱量通過熱傳(chuan) 導向內(nei) 部擴散,使工件熔化,形成特定的熔池。如下圖所示,激光束通過上層透光材料,然後被下層材料吸收,激光能量被吸收後轉換為(wei) 熱能,由於(yu) 兩(liang) 層材料被壓在一起,熱能從(cong) 吸收層傳(chuan) 導到透光層上,使得兩(liang) 層材料熔化並結合。

同時由於(yu) 材料本身的熱膨脹擴張產(chan) 生內(nei) 部壓力,內(nei) 部壓力與(yu) 外部壓力共同作用確保了兩(liang) 部分的堅固焊接。以上兩(liang) 圖直觀地說明了塑料激光焊接的原理與(yu) 過程。

可見激光光束的能量必須被塑料吸收,才能達到良好焊接效果,因此塑料激光焊接一般采用半導體(ti) 激光。另外,並不是所有塑料都能用激光焊接焊接。塑料可區分為(wei) 熱固性與(yu) 熱塑性兩(liang) 類。其中熱固性塑料不具有重複成型性,也不能焊接,而熱塑性塑料再加熱後又會(hui) 熔化(即可運用加熱及冷卻,使其產(chan) 生可逆變化),是所謂的物理變化,因此具有可焊接性。

(1)激光的波長

塑料焊接過程中常用的是二極管激光器或半導體(ti) 激光器。光束處於(yu) 近紅外區域,並且光束波長在400~1,100μm,可以通過光纖傳(chuan) 輸,在這個(ge) 範圍內(nei) 的激光束可以被大多數的塑料所吸收。二極管激光焊接係統緊湊,並且激光器還可以達到更高級別的功率。激光的波長可以根據特殊要求來設計。半導體(ti) 激光器的波長一般是808~980μm。半導體(ti) 激光器投資成本小,體(ti) 積小,效率高。

(2)塑料材料

熱塑性塑料包含無定形塑料和半晶性塑料。能夠被激光焊接的塑料均屬於(yu) 熱塑性塑料。理論上,所有熱塑性塑料都能夠被激光焊接。

塑料激光焊接技術對被焊接塑料的要求為(wei) :在熱作用區內(nei) 的材料,要求對激光光波的吸收性好;不屬於(yu) 熱作用區部分的材料,則要求對光波的透過性好,尤其在對兩(liang) 件薄塑料件進行疊焊時更是如此。一般向熱作用區塑料中添加吸收劑可以達到目的。

(3)吸收劑

吸收劑的應用是塑料激光焊接工藝中非常重要的工藝。塑料激光焊接的本質是將熱作用區的待焊接塑料融化,隨後冷卻自然實現塑料件的接合。讓塑料融化需要使塑料件吸收足夠的激光能量。

通常理想的吸收劑是碳黑,碳黑能夠將紅外波長的激光能量基本全部吸收,從(cong) 而大大提高塑料的熱吸收效果,使得熱作用區的材料融化得更快、效果更好。一些其他顏色的染料,也能夠起到相同的吸收光波的效果。

添加吸收劑的方法有三種:

一是直接向待焊接材料中滲入吸收劑,這樣應該將滲過吸收劑的塑料件放在下麵,而把沒有滲吸收劑的塑料件放在上麵,讓激光光波通過;

二是向塑料件待焊接的表麵滲吸收劑,這樣隻有被滲透了吸收劑的一部分塑料將成為(wei) 熱作用區而被融化;

三是在兩(liang) 塊待焊接塑料件的接觸處噴塗上或者印刷上吸收劑。

(4)其他參數

與(yu) 金屬焊接不同,塑料激光焊接需要的激光功率並不是越大越好。焊接激光功率越大,塑料件上的熱作用區就越大、越深,將導致材料過熱、變形、甚至損壞。應該根據需要融化的深度來選擇激光功率。

塑料激光焊接的速度比較快,一般得到1mm厚焊縫的焊接速度可達20m/min;而采用高功率的CO2激光器焊接塑料薄膜,最高速度可以達到750m/min。

隨著塑料材料在醫療器械領域廣泛應用,新型的塑料生產(chan) 及加工工藝也層出不窮,激光焊接作為(wei) 其中的一種,因其無汙染、非接觸性、無縫連接等優(you) 點受到該行業(ye) 的廣泛關(guan) 注。

助聽器越來越趨於(yu) 小型化,從(cong) 而為(wei) 用戶提供更小、更舒適、肉眼不可見的助聽器。當今典型的ITE助聽器隻有小指尖那樣大小。但是所有助聽器都麵臨(lin) 著一個(ge) 大問題:耳道內(nei) 產(chan) 生的耳蠟(也稱耳垢)對聲音輸出區域造成汙染。為(wei) 了保證助聽器可以發揮其可靠功能,有必要在其聲音輸出的位置提供防護措施。

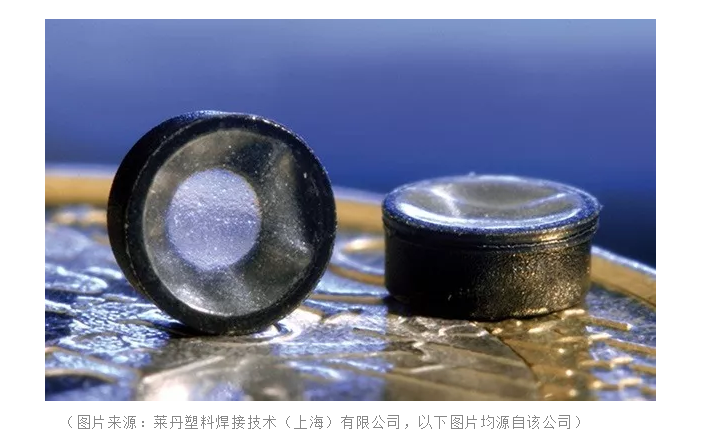

Phonak新型“智能護衛”的耳垢防護中,采用的方法是在微小的墊圈上焊接了一種極薄的具有高彈性的隔膜,它能有效地隔斷耳垢進入助聽器,此類焊接技術是瑞士萊丹科技公司開發的激光掩膜焊接工藝使這一高精度的連接工藝成為(wei) 可能。整個(ge) 耳垢防護器的大小隻有幾個(ge) 毫米,需要將一個(ge) 隔膜焊接到一個(ge) 大約3mm大小的墊圈上,墊圈采用熱塑材料製成。

分析儀(yi) 器通常配備有設計為(wei) 一次性使用的特定部件。為(wei) 盡可能降低成本,這些部件多數為(wei) 塑料製品。

圖中的部件在中國研發,用於(yu) 血液分析。此處將選用輪廓焊接工藝。因為(wei) 兩(liang) 個(ge) 部件均為(wei) 透明設計,所以對焊接工藝有著特殊要求。為(wei) 能吸收激光射束,接合兩(liang) 個(ge) 不同部件時一般情況下必須將透明部件放在上方,位於(yu) 下方的部件具備吸收能力。此處的兩(liang) 個(ge) 接合部件-外殼和罩蓋-均為(wei) 透明。因此在實際的焊接過程開始之前,作為(wei) 激光束吸收器置於(yu) 兩(liang) 個(ge) 部件的焊縫上。

球囊導管激光焊接是使用激光作為(wei) 能量來源的紅外線焊接,可以使用激光束直接射到吸收激光的塑料表麵,使塑料熔化實現焊接。先進的激光焊接技術可以實現球囊頭端和管體(ti) 的無縫連接,使球囊導管在彎曲而狹窄的病變血管中推進時暢通無阻,對血管的損傷(shang) 降至最小,操作過程更加安全。激光焊接技術的引進有利於(yu) 進一步縮小球囊擴張導管尖端外徑。

與(yu) 金屬焊接不同的是塑料激光焊接需要的激光功率要小。焊接激光功率越大,塑料件上的熱作用區就越大、越深,將導致材料過熱、變形、甚至損壞,由此應該根據需要融化的深度合理選擇激光功率。

“給藥係統”或藥品配料係統可幫助患者持續用藥。其越來越小巧的結構更加便於(yu) 攜帶。例如Rowe Pump 泵是一台純物理驅動的泵,可設置不同的泵送劑量。其組件必須承受高達 4 bar 的內(nei) 部壓力。由於(yu) 直接用於(yu) 患者,因此衛生方麵要求極高,而且集成的微通道直徑位於(yu) >10 μm 區域,焊縫必須絕對完全無顆粒。借助激光焊接技術可滿足這些要求。

借助掩模焊接原理可精確穩固地焊接微流控部件。通道幾何形狀會(hui) 保持原樣,避免熔化物流入僅(jin) 200 µm 的狹窄通道中。

塑料激光焊接工藝在醫療器械上的使用遠不止上述幾種,塑料激光焊接工藝正被越來越多的醫療器械廠家采用,它的應用前景將非常光明。

然而欲使焊接效果達到滿意的程度,還需要對焊接功率、焊接速度、焊接頻率等參數不斷的調試和實驗。當前除了激光焊接技術被應用於(yu) 醫療設備的生產(chan) ,有許多其他創新的激光加工技術在醫療設備的製造中也有很大的潛力,比如激光表麵改性、激光切割、激光鑽孔和激光微加工等。相信好好研究和借鑒使用這些先進的激光加工技術,會(hui) 設計出更多高質量、高要求的醫療設備。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們