如何在中小規模控製係統中實現集散控製的思想?筆者提出了在中小規模化工項目中用PC +PLC 構成DCS的思想,並成功地得到了應用。

1.用PC 和PLC實現集散控製(DCS)的基本原理

集散控製的基本思想是集中管理,分散控製。即:將流程工業(ye) 的自動控製過程與(yu) 操作管理人員對自動控製過程的管理過程相對分離;流程工業(ye) 的自動控製過程由各控製站相對獨立地自動完成,而操作人員對自動控製過程的管理則由中央控製室的操作站來完成。中央操作站與(yu) 各現場控製站一方麵各自相對獨立地運行,從(cong) 而將各種故障限製在局部範圍內(nei) ,極大地提高了自動控製係統總體(ti) 的安全性和可靠性;另一方麵又相互進行實時數據通訊和信息交換,實現了操作人員在中央控製室的操作站對整個(ge) 自動控製過程進行管理和調整。

現場控製站的主要任務是實現對生產(chan) 過程的自動控製,因此它必需要能夠自動采集全廠的各種工藝參數(如各種工藝介質的溫度、壓力、流量、粘度、組分,物位高度等)以及設備的運行狀態(如閥門的開度、機泵的開停、設備震動、機械位移)等生產(chan) 信息,然後按照事先編好的控製程序進行大量的數值計算,最後輸出4~20mA標準模擬信號(或ON/OFF數字信號)去驅動各種閥門、電機等執行機構,調節各種工藝參數,實現生產(chan) 過程的自動控製;另外還要與(yu) 操作站進行實時通訊,將采集到的各種生產(chan) 信息傳(chuan) 送到操作站供操作人員使用,同時接收操作人員通過操作站發出的各種指令實時調整自動控製方案、優(you) 化生產(chan) 過程。因此它還需要具有標準化的通訊接口。目前的各種PLC均具有這樣的功能,而且其容量彈性大,擴充方便,控製方案的組態簡單易學,性能價(jia) 格比優(you) 越,因此是中小型DCS的操作站的理想選擇。

中央控製室的操作站實際上是一個(ge) 人機界麵,一方麵把控製站采集的各種生產(chan) 信息進行加工處理,然後以操作人員所習(xi) 慣和熟悉的各種流程畫麵、生產(chan) 報表、曆史趨勢和聲光報警等形式提供給操作人員。另一方麵把操作人員的各種指令進行編碼後傳(chuan) 送給操作站對控製方案進行調整,以優(you) 化生產(chan) 過程或對特殊情況的緊急處理。對中小型DCS來講,目前市麵上比較流行的各種監控軟件均能實現這樣的功能,且對計算機的硬件和操作係統無特別要求,用普通的PC機加一套監控軟件就可實現。

用PC機+PLC組成集散控製係統時,PLC承擔了現場控製站的工作,PC機承擔了操作站和工程師站的工作。在安裝有 PLC係統軟件的PC 機上可以離線(或在線)編輯PLC的控製應用軟件(一般稱為(wei) 梯形圖),控製應用軟件下載到PLC後,PLC獨立完成現場數據采集、邏輯控製、模擬控製等。而操作站的各種功能都可以通過“實時監控軟件”+“PC機”來實現,在安裝有實時監控軟件的PC機上可以方便對生產(chan) 過程進行監控。

2.用PC 和PLC實現集散控製(DCS)一例

2.1.工藝過程簡介:

液氨儲(chu) 運工段是貴州宏福實業(ye) 開發有限總公司年產(chan) 80萬(wan) 噸重鈣裝置改磷銨的技改項目中的重要組成部份,設計卸氨能力250噸/小時,罐區緩衝(chong) 能力9000噸。氨在常溫常壓下為(wei) 氣體(ti) ,易燃、易爆、有毒、有害;液氨儲(chu) 運工段是總公司的高危區之一,安全生產(chan) 是本自動控製係統應考慮的重點。

2.2.控製係統概況:

為(wei) 提高生產(chan) 的安全性,在本控製係統中對重要的工藝參數點采取了“3取2表決(jue) ”的策略,並設計了21個(ge) 自動連鎖回路,對生產(chan) 過程進行連鎖保護;為(wei) 保證生產(chan) 過程的平穩運行和節能降耗,係統設計了6個(ge) 調節回路。為(wei) 便於(yu) 監控和操作,在操作站設計了一幅流程畫麵總貌圖,集中顯示了與(yu) 安全生產(chan) 密切相關(guan) 的一批工藝參數、設備運行狀況態和報警信息;對其它化工單元操作過程設計了相關(guan) 的局域流程畫麵,全麵地顯示了與(yu) 其相關(guan) 的各種詳細生產(chan) 信息;根據操作人員的習(xi) 慣,在操作站設計了4組組畫麵,分別集中顯示溫度、壓力、流量和液位信號;對6個(ge) 調節回路分別設計了調節畫麵,實現對PID參數的整定、手自動模式的切換以及對調節閥門的手動操作;對21個(ge) 主要閥門分別設計了彈出式開關(guan) 畫麵,實現對生產(chan) 過程的自控或遙控;對主要工藝參數設計了曆史趨勢圖,為(wei) 故障診斷和優(you) 化控製提供了數據。為(wei) 確保安全生產(chan) ,實現對緊急事故的應急處理,對6個(ge) 調節器回路加裝外部自動跟蹤調節器,一旦出現控製係統故障,自動切換到跟蹤調節器獨立於(yu) DCS來控製調節閥;對21個(ge) 主要閥門加裝應急處理按鈕,獨立於(yu) DCS實現對閥門的強製開關(guan) 。

2.3.硬件配置:

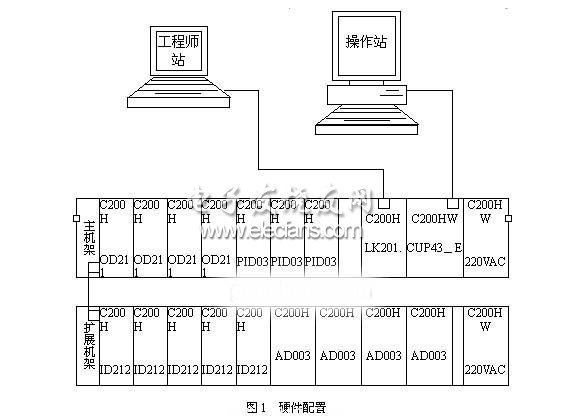

控製站選用OMRON的C200型PLC,配置了數字模塊(OD211/ ID212)9塊,模擬模塊(AD003)4塊,調節模塊(PID03)3塊;操作站選用DELL OPTIPLEX GX150 計算機;工程師站選用COMPA型PC機。構成圖如下:

2.4.控製站軟件組態:

控製站的組態用OMRON的係統軟件SSS作為(wei) 技術平台,用梯形圖作為(wei) 編程工具,其組態內(nei) 容主要有:

2.4.1.PLC內(nei) 部地址的分配:

I/O 地址的分配:PLC的I/O地址是PLC與(yu) 現場檢測設備、執行機構進行數據通信的唯一的一一對應的寄存器地址,I/O地址的分配是對PLC進行進一步組態的基礎;對OMRON-C200而言,I/O地址與(yu) 所連接的I/O模塊有關(guan) ;連接到數字模塊上的現場設備,其I/O地址取決(jue) 於(yu) I/O模塊的安裝位置和在該模塊上的點號,連接到模擬模塊、PID模塊上的現場設備,其I/O地址取決(jue) 於(yu) I/O模塊的單元號(不同的模塊應通過模塊的硬開關(guan) 設置不同的單元號)和在該模塊上的點號;比如在本係統配置中,現場的雷達液位變送器LT-101輸出的4~20mA 的模擬信號連接在單元號為(wei) 3的模擬輸入模塊AD003的第二點上,則它在PLC中的配置的地址便是IR:132;而閥門HV120的關(guan) 閉狀態信號(closed)連接到安裝在的擴展機架第二槽的數字輸入模塊ID212的第十點上,則它在PLC中的配置的地址便是IR:01210;本係統中,共定義(yi) I/O地址142點。

操作站與(yu) 控製站數據交換地址的分配:操作站與(yu) 控製站的數據通信是通過讀寫(xie) PLC的內(nei) 部寄存器來完成的,為(wei) 了實現操作站與(yu) 控製站的實時通訊,還必須為(wei) PLC配置足夠的內(nei) 部寄存器地址來存貯這些數據;比如,定義(yi) DM0232作為(wei) 操作站與(yu) 控製站交換LT-101的數據的內(nei) 部寄存器,則PLC把采集到LT-101的液位信號經過預處理後存貯在DMO232,而操作站則到PLC的DM0232讀取LT-101的數據來建立自己的數據庫;本係統中,共定義(yi) 此類地址184點。

中間地址的分配:PLC在運行過程中,還需要大量的中間寄存器來存放那些運算過程中的臨(lin) 時數據,為(wei) 提高應用程序的可讀性,也必須對這些寄存器進行必要的定義(yi) 和注釋。

2.4.2.為(wei) 控製策略編寫(xie) 梯形圖

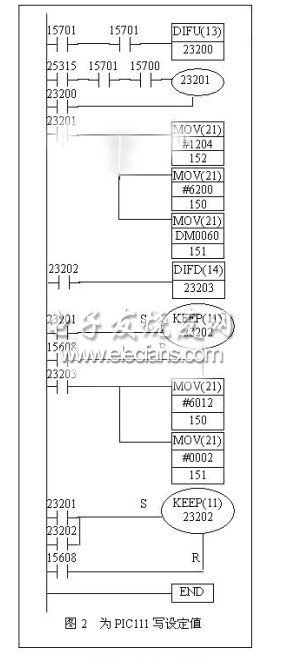

自動調節:本係統中選用3個(ge) PID03模塊組成6個(ge) 調節回路來完成生產(chan) 過程的自動控製,為(wei) 了方便操作人員在操作站對控製過程的管理,PID03的SW2應設置為(wei) ON,並編寫(xie) 相應梯形圖以實現PLC與(yu) PID03的數據交換,比如:調節回爐PIC111由單元號為(wei) 5的PID03的第二回路完成,當執行圖2所示一段程序後,PLC中地址DM0060中的數據就被定義(yi) 為(wei) 調節回路PIC111的給定值。(完整梯形圖略)#p#分頁標題#e#

三取二表決(jue) :為(wei) 保證安全生產(chan) ,常壓罐的壓力必須控製在規定的範圍內(nei) ,每升高(降低)到一定範圍時,就必須啟動(停止)相應的設備;為(wei) 此,在現場用三塊壓力表來測量其壓力,PLC中對三個(ge) 壓力進行比較,隻有三塊中的二塊同時具備條件時,連鎖才動作;在編寫(xie) 梯形圖時,采用比較指令、再加上與(yu) 、或、非等邏輯指令就可實現此控製策略。(梯形圖略)

連鎖保護:梯形圖與(yu) 電氣連鎖邏輯圖非常相似,I/O地址確定以後,為(wei) 連鎖保護編寫(xie) 梯形圖既操作簡單又可讀性強。為(wei) 保護設備和生產(chan) 安全,本係統共編寫(xie) 連鎖回路21個(ge) 。(梯形圖略)

2.4.3.I/O模塊的設置與(yu) 校正:

梯形圖編寫(xie) 完成以後,還必須對I/O模塊進行必要的設置和校正,PLC才能正常工作;模擬模塊應設置與(yu) 現場設備相對應的輸入信號種類和對輸入信號的預處理方法,還應對零點和量程進行校正;PID模塊除了對輸入信號種類、輸入信號的預處理方法進行設置外,還要對PID模塊存儲(chu) 區的內(nei) 容及其修改方式、調節回路設定值的修改方式、PID的控製作用及其控製方式等內(nei) 容進行設置。

2.5.操作站軟件的組態:

操作站的組態選用INTELLUTION的係統軟件FIX32作為(wei) 技術平台:其主要內(nei) 容包括:係統配置、建立數據庫、繪製流程圖、定義(yi) 曆史趨勢和報表等。

係統配置在本係統中實際上就是在PC機上安裝FIX係統,其主要內(nei) 容是定義(yi) FIX係統的安裝目錄,安裝接口設備驅動程序配置SCADA係統,配置報警係統,配置網絡等。FIX提供有龐大的I/O接口設備驅動程序庫,本係統配置控製站為(wei) OMRON的PLC,因此要選擇安裝I/O驅動程序OMR.drv和 OMRON的PLC進行通訊。

建立數據庫:數據庫是SCADA係統賴以工作的基礎,它由一係列數據點構成,每個(ge) 數據點實際上就是一個(ge) 功能塊, FIX提供了各種功能塊以滿足不同的需要,這些功能塊或對接口設備讀寫(xie) 數據,或對數據進行運算和報警處理。在數據庫中建立一個(ge) 數據點就是定義(yi) 一個(ge) 功能塊,其內(nei) 容包括:功能塊類型,數據點的位號、注釋、零點、量程,接口設備,I/O地址,數據的格式,報警上、下限等。如:在數據庫中添加一個(ge) AI模塊,在其屬性對話框中定義(yi) ;“位號”為(wei) “LT-101”,“描述”為(wei) “緩衝(chong) 球罐F0101A液位”,“接口設備”為(wei) “OMR”,“I/O地址”為(wei) “D:DM: 232”,“數據的格式”為(wei) “12AL”,“零點”為(wei) “0”,“量程”為(wei) “17”,“單位”為(wei) “M”;則在數據庫中便建立了一個(ge) 數據點LT-101,它讀取PLC中地址為(wei) DM0232的寄存器中的數據(0 -4095),並轉換為(wei) 0-17M的數據供FIX其它功能塊和流程圖調用。

繪製流程圖:流程畫麵實際上是一個(ge) 人機接口,操作人員就是通過流程畫麵來了解和控製生產(chan) 過程的,所以流程畫麵既要信息全麵,又要簡單扼要。FIX係統提供了WINDOWS 風格的繪圖工具和相關(guan) 控件,可以很方便地繪製多種動態畫麵來滿足操作人員的要求。比如:在流程畫麵中,為(wei) 了形象地顯示緩衝(chong) 球罐F0101A的液位,隻需在其圖形的動態特性對話框中選中動態填充屬性,定義(yi) 其填充色的高度隨“位號”為(wei) “LT-101”的數據的大小而變;為(wei) 了準確地顯示該液位的實際高度,可在該球罐圖形旁邊定義(yi) 一個(ge) 動態數據連接,連接到“位號”為(wei) “LT-101”的數據點;為(wei) 了直觀地顯示各種閥門的工作狀態,在其圖形的動態屬性對話框中選中動態顏色變化,閥門關(guan) 顯示靜止的紅色,閥門開顯示靜止的綠色,閥門關(guan) 出現故障顯示閃爍的紅色,閥門開出現故障顯示閃爍的綠色;為(wei) 了快速控製閥門,把它的彈出式開關(guan) 畫麵連接到其圖形上,隻需用鼠標單擊其圖形,即彈出開關(guan) 畫麵,實現流程畫麵上的對象所見即所得。

3.結束語

該控製係統投用2年多來,性能穩定、運行可靠,界麵友好,操作簡單,維護工作量很小,受到了操作和維護人員的歡迎;投用後,根據技改工作需要又進行了2次擴容均未影響正常生產(chan) 。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們