快速發展的電動汽車(EV)和混合動力汽車(HEV)行業(ye) 正在發生翻天覆地的變化。雖然這些汽車的銷售情況仍遠遠落後於(yu) 燃油汽車,但汽車製造商從(cong) 他們(men) 的努力中已經學到了許多。因此,汽車設計人員不能僅(jin) 滿足於(yu) 為(wei) 工業(ye) 應用開發的運動控製元件。

汽車製造商正在行使他們(men) 的綜合購買(mai) 力使新產(chan) 品更符合他們(men) 的需求,與(yu) 此同時,用於(yu) 電子推進係統的功率電子元件、微控製器、係統設計和開發工具等方麵也發生著巨大變化。

電動汽車的發展

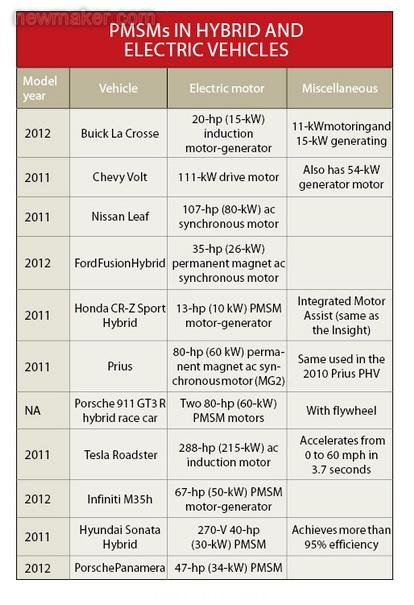

電動機提供推進動力,而具有雙功能(電動發電機)的電動機還可以從(cong) 各種新型汽車中恢複能量。除了人們(men) 熟知的豐(feng) 田Prius混合動力產(chan) 品外,還有多家汽車製造商正在開發或提供插電式混合動力、輕度混合動力汽車甚至微混合動力(沒有推進力)和純電動汽車(見表)。雖然每家製造商使用的術語可能稍有不同,但對大多數汽車製造商來說永磁同步電機(PMSM)是理想的選擇。

由於(yu) 電機或電動機是汽車推進中的運動控製係統的中心部件,所以汽車製造商和供應商一直不斷地改進現有設計,並開發新的替代產(chan) 品。從(cong) 目前汽車發展趨勢看,至少兩(liang) 條路可走,一條是采用全新的電機設計,另一條是使用人們(men) 更加熟悉的方法。

就熟悉的方法而言,由於(yu) 作為(wei) 實現高性能永磁電機的關(guan) 鍵要素:釹磁鐵的成本在不斷上升,促使汽車製造商和他們(men) 的一級供應商對交流電機設計特別是感應電機設計進行重新評估。

在底特律舉(ju) 行的2011 SAE大會(hui) 上,高效率電動機、發電機和功率電子控製器的開發商與(yu) 製造商UQM Technologies公司工程技術副總裁Jon Lutz介紹了永磁電機的替代方案。

由於(yu) 成本幾乎翻了4倍,再考慮到永磁體(ti) 電機中使用的釹磁鐵主要產(chan) 於(yu) 中國,以前曾被認為(wei) 可用性不高的感應與(yu) 繞線磁場設計得到了人們(men) 越來越多的關(guan) 注,Lutz指出。

Lutz還認為(wei) ,正在開展的材料研究可以最大限度地減少特定電機標準和替代磁體(ti) 材料所需的釹含量。包括碳化矽(SiC)和氮化镓(GaN)在內(nei) 的功率半導體(ti) 技術的進步有望提高交流電機技術可實現的性能。

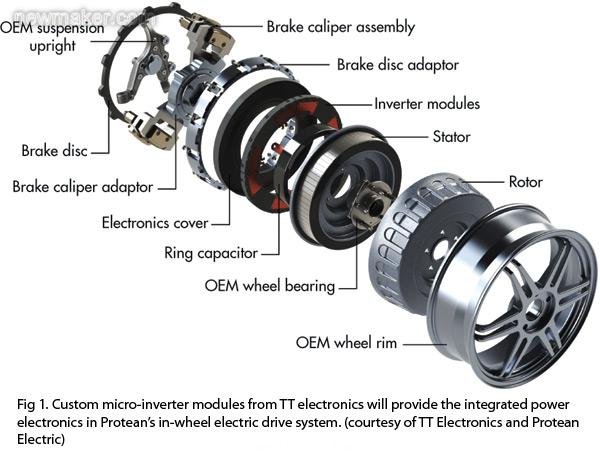

Protean Electric公司首席技術官Andy Watts認為(wei) ,從(cong) 更加激進的角度看,輪內(nei) 電機(IWM)可顯著改進電動汽車和混合動力汽車性能。該公司的Protean Drive就是用於(yu) 汽車推進的一款高度集成、三相、永磁直接驅動解決(jue) 方案。每個(ge) 電機都有內(nei) 置的逆變器、控製電路和軟件(圖1)。

圖1:TT electronics公司定製的微型逆變器模塊,可提供Protean公司輪內(nei) 電子驅動係統中的集成式功率電子電路

Protean Electric公司在福特的F-150電池電動汽車(BEV)中安裝了4個(ge) 輪內(nei) 電機。每個(ge) 輪內(nei) 電機大小為(wei) 18英寸,工作在400V直流電壓,采用了集成逆變器技術的Protean Drive PD18,在每分鍾1300轉時可以提供300Nm以上的扭矩,峰值功率可達84kW,連續功率為(wei) 54kW。

仿真電機控製

為(wei) 使新車更早上市,並避免可能影響到生產(chan) 、進而引起質量和可靠性問題的高代價(jia) 開發錯誤,仿真工具是每個(ge) 汽車製造商和許多供應商工具箱中的一個(ge) 有機組成部分。隨著電動汽車和混合動力汽車複雜性的提高,不管下一代設計涉及到新電機、新元件還是係統級改進,這些工具都是不可或缺的。

Ansys公司於(yu) 2008年收購了Ansoft公司,因此可以提供新的仿真方法。目前人們(men) 對永磁電機的評估興(xing) 趣仍是有增無減,Ansys公司先進技術部門技術總監Scott Stanton指出。

“我們(men) 的客戶正在研究給電器設備更詳細建模、然後給係統工程師提供這種詳細模型的方法。”Stanton表示。

以前的建模技術依賴於(yu) 提供電機的電感和電阻等參數,對今天的仿真而言顯得太過粗略。現在,Ansys工程師與(yu) 客戶一起使用場解算器來了解機器的性能。

“他們(men) 使用Ansys電磁場解算器分析問題,表征機器行為(wei) ,然後根據結果創建模型。”Stanton指出。使用新模型可以表征大部分電機特性(圖2)。

圖2:用於(yu) 電機控製係統的Ansys Simplorer仿真工具包含基於(yu) 物理的模型,可解決(jue) 熱、磁、機械、電磁兼容性(EMC)和電磁幹擾(EMI)等諸多問題。

得到增強的係統分析能力是重新評估交流電機技術的一個(ge) 有機組成部分。據Stanton透露,他有許多客戶正在研究替換永磁電機的可行性。

“自從(cong) 六、七年前向客戶介紹永磁設計以來,他們(men) 就一直在使用永磁設計。”他指出,“現在他們(men) 突然來找我們(men) ,並表示,‘我們(men) 現在正在解決(jue) 感應電機問題,我們(men) 正在解決(jue) 同步磁阻問題。’”

除了比較機器性能外,客戶還使用仿真工具為(wei) 感應機器建立新的控製策略,這要比控製永磁機器困難得多。

從(cong) Stanton與(yu) Ansys客戶合作過程中發現,功率半導體(ti) 將繼續沿著人們(men) 熟悉的路徑發展。“IGBT將在很長時間內(nei) 成為(wei) 半導體(ti) 產(chan) 品的首選。”他表示。不過,采用Ansys方法後,SiC和GaN當然會(hui) 聯合係統供應商一起進行評估,從(cong) 而判斷這些新技術可能給混合動力汽車和電動汽車帶來的優(you) 勢和問題。

新思公司(Synopsys)的Saber是一整套物理建模和仿真工具,汽車製造商和一級供應商可以使用這些工具對牽引電機控製用功率電子器件進行設計、驗證和優(you) 化。“Saber工具可以幫助客戶分析和優(you) 化獨立或集成進完整係統的單個(ge) 子係統。”新思Saber產(chan) 品線業(ye) 務開發高級經理Lee Johnson表示。

新思工程師期望SiC和GaN等新器件材料能應用於(yu) 電動汽車和混合動力汽車設計。“我們(men) 已經發布了首批SiC器件型號,可以讓客戶開始理解這些新技術對他們(men) 的電機控製設計的影響。”Johnson透露。

雖然地球稀有磁體(ti) 的高昂成本不斷鼓勵人們(men) 研究其它電機技術,但Johnson堅持認為(wei) 還必須考慮其它多種成本,包括控製電路的複雜性、熱和電磁兼容(EMC)行為(wei) 以及機器可靠性。“Saber仿真工具為(wei) 客戶評估新的電機類型和控製策略提供了理想的平台,客戶無需再使用硬件原型和物理測試裝置。”他表示。

基於(yu) 模型的設計(MBD)和MathWorks工具已被廣泛用於(yu) 電動汽車和混合動力汽車的牽引電機控製領域,用於(yu) 生產(chan) 計劃和快速原型創建。這些係統複雜性的不斷提高是使用模型設計的一個(ge) 重要理由。

“我們(men) 發現人們(men) 廣泛使用可執行模型來捕獲設計,使用仿真進行設計折衷,並在實現中使用自動代碼生成功能。”MathWorks公司汽車產(chan) 業(ye) 經理Wensi Jin指出。

MathWorks公司應用工程經理Chris Fillyaw相信,SimPowerSystem及其電力驅動和功率電子元件模型的發展有助於(yu) 簡化電動汽車和混合動力汽車的開發。“針對設計折衷和控製器驗證而使用庫模塊快速建立電機驅動的係統級仿真的能力被證實對電機控製器開發人員來說極具價(jia) 值。”Fillyaw指出(圖3)。

#p#分頁標題#e#

#p#分頁標題#e#

圖3:SimPowerSystem仿真模型顯示了在電動汽車電機控製係統中的電動機和發電機中的數據流動

係統複雜性的提高對嵌入式控製器的仿真和執行所需的處理能力提出了更高的要求。因此Fillyaw看到電機控製開發人員對使用ASIC和FPGA越來越有興(xing) 趣,因為(wei) 它們(men) 可以提供執行電機模型硬件在環(HIL)仿真環境中實現實時控製器測試所需的處理帶寬。

“可以使用Simulink HDL編碼器從(cong) 模型中產(chan) 生硬件描述語言(HDL)代碼,而這些模型可以使用工業(ye) 標準工具進行仿真和綜合,然後在FPGA和ASIC上實現。”Fillyaw指出。

電動汽車電機所需的運算能力

最初電動汽車和混合動力汽車中的電機控製依賴於(yu) 專(zhuan) 業(ye) 技術以及大多數情況下傳(chuan) 統汽車MCU供應商提供的產(chan) 品。例如,作為(wei) 領先的汽車MCU供應商,瑞薩公司(Renesas)多年來一直致力於(yu) 電動汽車和混合動力汽車的研發,目前正在研發適合下一代係統使用的新型設計。

瑞薩公司業(ye) 務發展總監Amrit Vivekanand已經看到從(cong) 第一代設計到第二代設計的顯著變化。“在第一代設計中,汽車製造商對成本不是那麽(me) 在意。”Vivekanand表示。

雖然成本一直是個(ge) 問題,但出貨數量可能很少,因此上市時間和創建環保形象更加重要。這些係統“並沒有針對電機控製或混合動力汽車”應用進行過優(you) 化,Vivekanand指出。

對於(yu) 2016至2018這一時期的產(chan) 品來說,重點將真正轉向更加大眾(zhong) 化的產(chan) 品。這將使汽車製造商不禁要問上幾個(ge) 與(yu) 係統有關(guan) 的問題。“如何降低成本?如何提高效率?如何減小電池尺寸?”Vivekanand問道,“如何盡可能高效地轉換能量?”

Vivekanand提示在第一代設計標準和第二代設計標準之間策略有明顯改變。“第一代設計是全力保證安全地控製電機,這是設計師們(men) 的主要考慮因素,但現在首要因素變成了效率問題。”他指出。現在,為(wei) 了管理能量轉換效率和處理係統折衷,電機控製不得不做得特別複雜。

飛思卡爾半導體(ti) (Freescale)可以向一級廠商和OEM的電機控製電路設計提供微控製器技術。“目前為(wei) 止,飛思卡爾和市場上的大多數公司一直在重複利用為(wei) 底盤控製和傳(chuan) 動係等其它應用設計的微控製器。”飛思卡爾半導體(ti) 微控製器部門業(ye) 務經理Steven Rober透露。未來,飛思卡爾計劃采用更加完整的係統方法。

飛思卡爾的下一代55nm微控製器有望集成源自底盤控製器件的定製電機控製外設。這些底盤控製器件能夠驅動帶電流測量與(yu) 控製功能的三相電機,並將這些功能與(yu) 高吞吐量微處理器和大內(nei) 存傳(chuan) 動係結合在一起。Rober希望這些改變可以通過改進控製信號來提高係統的可控性,並允許更高複雜度的電機控製算法,進而降低成本。

Rober預測,許多低端至中端汽車設計將采用電子控製係統來控製IC引擎和牽引電機。“我們(men) 新的55nm微控製器集內(nei) 存、吞吐量和控製外設於(yu) 一身,非常適合這些汽車設計使用。”他指出。

德州儀(yi) 器(TI)發現最近推出的雙子係統C2000 Concerto微控製器可在混合動力汽車以及其它非汽車應用中發揮重要使用。該係列微控製器整合了C28x內(nei) 核和ARM Cortex-M3內(nei) 核,是實時控製和連接的理想之選。

“C2000在汽車控製和數字電機控製中總是扮演著重要角色。”TI公司C2000 MCUU營銷經理Michael Wei表示,“鑒於(yu) 我們(men) 擁有的能力,我們(men) 的價(jia) 值在交流感應設計得到了真正體(ti) 現。”

根據為(wei) 汽車係統開發的ISO 26262功能性安全標準,TI公司認為(wei) 未來電動汽車和混合動力汽車電機控製中的一大變化是更加全麵的安全要求。

“TMS470M可以與(yu) 起牽引電機控製驅動作用的C2000實現完美配合。”TI公司安全MCU部門營銷經理Anthony Vaughan表示。

在這種架構中,TMS470M提供安全功能。有位用戶的前代係統使用C2000實現電機控製。針對下一代係統,這位用戶將增加TMS470M。“例如,所有閃存都有ECC(糾錯碼)保護功能,因此它能檢測單個(ge) 比特錯誤,並實時進行糾正。”據Vaughan介紹。

傳(chuan) 動係所用產(chan) 品的供應商完全可以增加混合動力汽車和電動汽車用的電機控製產(chan) 品。例如,Microsemi公司產(chan) 品營銷經理Minal Sawent指出,Microsemi公司已經從(cong) 最近收購Actel中獲得經AEC Q100認證的、為(wei) 傳(chuan) 動係應用設計的產(chan) 品。

最新的SmartFusion產(chan) 品包含了一款集成有硬ARM Cortex-M3和可編程模擬技術的FPGA。電機控製開發套件有助於(yu) 用戶演示該產(chan) 品在電機控製應用方麵的性能。雖然這些產(chan) 品目前還沒有獲得汽車行業(ye) 認證,但這種認證已經成為(wei) Microsemi公司今後的追求目標。

圖4:英飛淩電機控製模塊圖定義(yi) 了電動汽車和混合動力汽車中關(guan) 鍵高層元件間的關(guan) 係

實際功率

逆變器中的功率半導體(ti) 器件直接連接電動汽車或混合動力汽車中的永磁、感應或其它電機。逆變器獲取電池中的直流能量,然後將這種能量轉換為(wei) 運轉電機所需的交流能量。

“提高逆變器效率對電池尺寸有直接影響。”英飛淩科技公司(Infineon)混合與(yu) 電動汽車技術部門營銷經理Carl Bonfiglio指出。

Bonfiglio發現,汽車製造商對更高功率電平的要求已經達到頂峰。“我們(men) 不認為(wei) 他們(men) 能繼續提高逆變器的輸出功率,因此現在的目標是縮小逆變器尺寸。”他表示。

在加州阿納海姆市舉(ju) 行的SAE2011混合動力汽車討論會(hui) 暨電動汽車討論會(hui) 的演講中,英飛淩公司汽車事業(ye) 部總裁Jochen Hanebeck介紹了在未來電動汽車與(yu) 混合動力汽車領域中 功率半導體(ti) 技術有望產(chan) 生的許多變化。

與(yu) 目前工作在200℃結點溫度的標準技術相比,Hanebeck認為(wei) 在相同使用時間條件下每單位矽片麵積可以增加60%以上的輸出功率,或者在相同輸出功率條件下每單位矽片麵積可延長500%以上的使用時間。另外一種好處是,在相同使用時間和輸出功率條件下矽片麵積可以減少40%以上,並且具有更強的溫度冷卻功能,甚至可以取消低溫散熱器(圖5)。

圖5:隨著封裝和矽技術的發展,英飛淩希望其電源模塊能輸出更大的功率,同時仍具有30年的使用壽命

柵極驅動IC的改進對係統有很大的好處。現在的情況是能夠快速診斷不同的故障條件,然後采取措施,並與(yu) 主要的微控製器進行通信,實現正確的響應。“在診斷要求不是太高的場合,業(ye) 界一般采用麵向工業(ye) 電機控製開發的柵極驅動器。”Bonfiglio指出。

僅(jin) 車載診斷(OBD)要求就足以推動這些進步。通過修改和完善,目前的方法可以經過優(you) 化實現更低的成本和係統複雜性。

TT electronics公司為(wei) Protean Electric公司的輪內(nei) 電機開發了定製的微型逆變器/模塊。TT electronics公司全球技術部總監Steve Jones認為(wei) 集成式輪內(nei) 電子驅動係統具有巨大優(you) 勢,包括為(wei) 更大的SUV汽車提供足夠的功率和扭矩,節省車輛內(nei) 的乘用空間等。他還看好交流電機和半導體(ti) 技術。

“人們(men) 對混合動力汽車的感應控製很感興(xing) 趣。這種混合動力汽車在城市內(nei) 用電力驅動,在其它地方則使用內(nei) 燃機。”Jones表示,“這種改進可以很快完成,因而能很快上市。” #p#分頁標題#e#

TT electronics公司在為(wei) 電動汽車/混合動力汽車市場開發新產(chan) 品的過程中實現了多種新技術。“使用SiC器件和兼容封裝可提供諸多應用優(you) 勢,包括更大的功率密度、更低的開關(guan) 損耗、更高的工作頻率和更高的工作溫度。”Jones表示。

交流電機技術和先進的半導體(ti) 器件當然不是推動未來電動汽車和混合動力汽車發展的唯一潛在變化。Ioxus有限公司工程技術副總裁Dave Torrey認為(wei) ,電機驅動係統是可以從(cong) 超級電容受益的汽車係統之一,這種超級電容可以在加速狀態下補充電池電壓。

“如果你使用超級電容,你就真正擁有了一個(ge) 在電池和超級電容之間混用的能量係統。”Torrey表示,“超級電容可以支持這種功率。”

正確的方向

汽車製造商正在努力向兩(liang) 次充電之間實現更低燃油消耗、更長電動行駛距離和更長時間的方向發展。因此,他們(men) 需要得到擁有關(guan) 鍵技術的各家供應商的幫助。總之,千裏之行始於(yu) 足下,隻要邁出第一步,就有成功的希望。

“我發現整個(ge) 混合動力汽車市場仍處於(yu) 初級階段。”Ansys公司的Stanton表示,“對我來說就像是100年前汽車產(chan) 業(ye) 的啟蒙時期。你所擁有的是這些小型供應商和OEM以及試圖向汽車市場出售電機和設計的汽車修理人員。”

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們