摘要:本文首先對焊接機器人在工業(ye) 中的應用情況作了簡要的介紹,然後較全麵的介紹了弧焊機器人的各種焊縫跟蹤方法,重點論述了視覺方法在焊縫跟蹤中的研究現狀。

關(guan) 鍵詞:弧焊機器人焊縫跟蹤 研究現狀

前言

隨著科技水平的進步,人們(men) 對焊接質量的要求也越來越高。而人工焊接時,由於(yu) 受到技術水平、疲勞程度、責任心、生理極限等客觀和主觀因素的應影響,難以較長時間保持焊接工作的穩定性和一致性。而且,由於(yu) 焊接惡劣的工作條件,願意從(cong) 事手工焊接的人在減少,熟練的技術工人更有短缺的趨勢。另一方麵,電子技術、計算機技術、數控及機器人技術的發展為(wei) 焊接過程的自動化提供了有利的條件,並已滲透到焊接的各個(ge) 領域。

近年來,焊接自動化程度在不斷的增加,2000年時,中國焊接生產(chan) 的機械化自動化率,按熔敷金屬計算約為(wei) 30%,而發達國家的焊接自動化率已經達到65%以上[1]。焊接自動化生產(chan) 已是必然的趨勢。焊接機器人是焊接自動化的革命性的進步,它突破了焊接剛性自動化的傳(chuan) 統方式,開拓了一種柔性自動化的生產(chan) 方式[2]。

目前,用於(yu) 工業(ye) 生產(chan) 的弧焊機器人主要是示教再現型機器人,在機器人弧焊過程中,它們(men) 可以在其工作空間內(nei) 高精度重複已經示教的動作。但這也帶來一定的局限性,那就是應變能力很差,對工件的裝配精度要求較嚴(yan) ,重複性要好。如果焊接條件基本穩定,則機器人能夠保證焊接質量。但在實際焊接過程中,因為(wei) 機器人工作時為(wei) 了避免發生危險,操作人員不準或不宜進入機器人的工作區域,使得操作者不能近距離實時監視焊接過程並作必要的調節控製,所以當實際的焊接條件發生變化時,例如焊接過程中的工件在加工、裝配過程中的尺寸誤差和位置偏差以及工件加熱變形等因素的變化會(hui) 使接頭位置偏離所示教的路徑,這樣會(hui) 造成焊接質量下降甚至失敗。所以精確的焊縫跟蹤是保證焊接質量的關(guan) 鍵,它是實現焊接過程自動化的重要研究方向。

1 弧焊機器人在焊接中的應用現狀

自從(cong) 60年代機器人進入工業(ye) 領域以來,發展較為(wei) 迅速。預計從(cong) 1999-2003年,世界實際裝備工業(ye) 機器人數量將由1999年的743,000台增加到892,000台,其中在“機器人王國”日本有370,000台,世界其他地區通用工業(ye) 機器人的實際裝備數量將由340,000台增加到508,000台。在美國,實際裝備通用工業(ye) 機器人的數量2003年將達到155,000台,歐洲達到262,000台[3] ,其中半數以上為(wei) 焊接機器人。

焊接是工業(ye) 機器人應用最重要的領域之一,隨著國外對工業(ye) 機器人在焊接方麵的研究應用,我國也開始了焊接機器人的研究應用。在數量上,根據到2001年的統計,全國共有焊接機器人1040台(不包括港、澳、台),其中弧焊機器多於(yu) 點焊機器人。汽車製造和汽車零部件生產(chan) 企業(ye) 中的焊接機器人占全部焊接機器人的76%,是我國焊接機器人最主要的用戶。汽車製造廠的點焊機器人多,弧焊機器人少;而汽車零部件廠則相反 [4] 。

焊接機器人的技術水平在不斷的進步,目前,焊接機器人幾乎全部采用交流伺服電機驅動,這種電機因為(wei) 沒有電刷,故障率很低。控製器中普遍采用32位的計算機,除可以控製機器人本體(ti) 的5-6個(ge) 軸外,還可以使外圍設備和機器人協調聯動。在2004年的中國焊接會(hui) 議上,日本安川公司的新型焊接機器人控製器NX100技術中,一台控製器能同時控製四台機器人共36軸(每台機器人有本體(ti) 6個(ge) 軸,3個(ge) 外部軸),並且使用軟PLC對周圍裝置進行控製。示教盒也采用了功能強大的windows ces操作係統。

配套焊接係統也有很多新的進展,在1993年的埃森展覽會(hui) 上,日本鬆下公司把旋轉電弧焊技術用於(yu) 弧焊機器人。由於(yu) 采用旋轉電弧焊時,焊絲(si) 能夠以50HZ以上的頻率旋轉,所以用這種技術進行焊縫跟蹤時,其跟蹤精度比機器人經常采用的擺動焊(擺動頻率小於(yu) 10HZ)要高的多。該公司還於(yu) 1993年首先銷售在控製櫃中內(nei) 藏焊機的機器人,依靠數字通訊技術實現焊機和機器人的結合。並於(yu) 2004年實現焊機和機器人的融合,既由機器人控製器直接控製焊接波形。采用頻率為(wei) 100KHZ的逆變電源,體(ti) 積小巧,控製精度高。焊機和機器人融合的優(you) 點主要有焊機和焊槍的動作能夠實現同步的精確控製,便於(yu) 實現縝密的焊接條件控製,並使焊接係統小型化。另外,該機器人把送絲(si) 機和機器人手臂做成一體(ti) ,送絲(si) 機能夠配合焊槍的動作進行旋轉動作,以保證送絲(si) 始終順暢。

2 焊縫跟蹤過程中使用的傳(chuan) 感器

弧焊用傳(chuan) 感器可分為(wei) 直接電弧式、接觸式和非接觸式3大類。按工作原理可分為(wei) 機械、機電、電磁、電容、射流、超聲、紅外、光電、激光、視覺、電弧、光譜及光纖式等。按用途分有用於(yu) 焊縫跟蹤、焊接條件控製(熔寬、熔深、熔透、成形麵積、焊速、冷卻速度和幹伸長)及其他如溫度分布、等離子體(ti) 粒子密度、熔池行為(wei) 等。據日本焊接技術學會(hui) 1994年所做的調查顯示,在日本、歐洲及其他發達國家,用於(yu) 焊接過程的傳(chuan) 感器有80%是用於(yu) 焊縫跟蹤的[5]。

接觸式傳(chuan) 感器一般在焊槍前方采用導杆或導輪和焊縫或工件的一個(ge) 側(ce) 壁接觸,通過導杆或導輪把焊縫位置的變化通過光電、滑動變阻器、力覺等方式轉換為(wei) 電信號,以供控製係統跟蹤焊縫。其特點為(wei) 不受電弧幹擾,工作可靠,成本低,曾在生產(chan) 中得到過廣泛應用,但跟蹤精度不高,目前正在被其他傳(chuan) 感方法取代。此外,現在有的工業(ye) 機器人中利用接觸傳(chuan) 感方式進行焊縫起點的尋找,例如日本安川公司生產(chan) 的機器人有些具有這種功能。

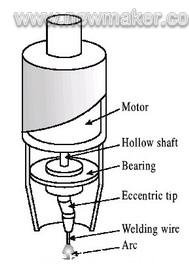

電弧式傳(chuan) 感器利用焊接電極與(yu) 被焊工件之間的距離變化能夠引起電弧電流(對於(yu) GMAW方法)電弧電壓(對於(yu) GTAW方法)變化這一物理現象來檢測接頭的坡口中心。電弧傳(chuan) 感方式主要有擺動電弧傳(chuan) 感、旋轉電弧傳(chuan) 感以及雙絲(si) 電弧傳(chuan) 感。因為(wei) 旋轉電弧傳(chuan) 感器的旋轉頻率可達幾十Hz以上,大大高於(yu) 擺動電弧傳(chuan) 感器的擺動頻率(10Hz以下),所以提高了檢測靈敏度,改善了焊縫跟蹤的精度,且可以提高焊接速度,使焊道平滑等。旋轉電弧傳(chuan) 感器通常采用偏心齒輪的結構實現,而采用空心軸電機的機構能有效的減小傳(chuan) 感器的體(ti) 積,如圖1所示。

圖1 旋轉電弧傳(chuan) 感器[6]

電弧傳(chuan) 感器具有以下優(you) 點:

·傳(chuan) 感器基本不占額外的空間,焊槍的可達性好

·不受電弧光、磁場、飛濺、煙塵的幹擾,工作穩定,壽命長

·不存在傳(chuan) 感器和電弧間的距離,且信號處理也比較簡單,實時性好

·不需要附加裝置和附加裝置成本低,因而電弧傳(chuan) 感器的價(jia) 格低

所以電弧傳(chuan) 感器獲得了廣泛的應用,目前是機器人弧焊中用的最多的傳(chuan) 感器,已經稱為(wei) 大部分弧焊機器人的標準配置。電弧傳(chuan) 感器的缺點是對薄板件的對接和搭接接頭,很難跟蹤。

用於(yu) 焊縫跟蹤的非接觸式傳(chuan) 感器很多,主要有電磁傳(chuan) 感器、超聲波傳(chuan) 感器、溫度場傳(chuan) 感器及視覺傳(chuan) 感器等。其中以視覺傳(chuan) 感器最引人注目,由於(yu) 視覺傳(chuan) 感器所獲得的信息量大,結合計算機視覺和圖像處理的最新技術成果,大大增強了弧焊機器人的外部適應能力。 #p#分頁標題#e#

視覺傳(chuan) 感器采用的光電轉換器件最簡單的是單元感光器件,如光電二極管等;其次是一維的感光單元線陣,如線陣CCD(電荷耦合器件);應用最多的是結構最複雜的二維感光單元麵陣,如麵陣CCD,是二維圖像的常規感光器件,它代表著目前傳(chuan) 感器發展的最新階段,因而應用日益廣泛。在焊接機器人各種視覺傳(chuan) 感器中,CCD傳(chuan) 感器因其性能可靠、體(ti) 積小、價(jia) 格低、圖像清晰直觀而受到了普遍重視。特別是80年代以來,CCD與(yu) 高性能的微機相結合產(chan) 生的焊縫跟蹤係統,使焊縫跟蹤的研究跨上了一個(ge) 新的台階。

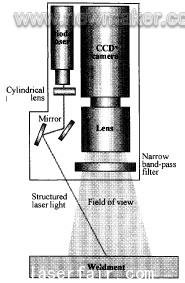

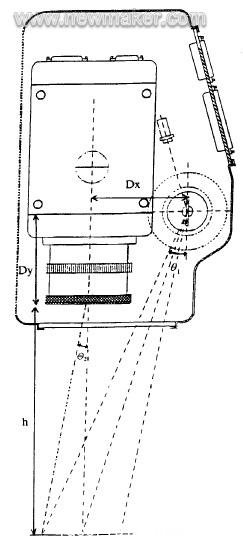

在弧焊過程中,由於(yu) 存在弧光、電弧熱、飛濺、以及煙霧等多種強烈的幹擾。是每一種視覺傳(chuan) 感方法都需要解決(jue) 的問題。根據焊接機器人視覺焊係統的工作方式不同,可將用於(yu) 焊接機器人視覺焊縫跟蹤係統的視覺傳(chuan) 感器分為(wei) :結構光式、激光掃描式和直接拍攝電弧式。其中結構光式和激光掃描式屬於(yu) 主動視覺的方法。使用激光束因為(wei) 集中於(yu) 一點,抗幹擾性能更好一些。文獻[7]中所提到的采用CCD攝像機、激光二級管與(yu) 掃描透鏡相配合組成的視覺係統,如圖2示,是比較典型的激光掃描應用方式。類似的還有文獻[8]中所提到的焊縫跟蹤方法,如圖3示。

視覺傳(chuan) 感係統組成

視覺傳(chuan) 感器組成

一般情況下,激光掃描式的視覺係統,大都是基於(yu) 三角測量原理的主動視覺方法,其工作原理是大致相同的。首先是激光管發出的激光點光源通過光學掃描鏡投射到被測工件的表麵,由工件表麵反射後的激光被CCD攝像頭所接收,其中掃描鏡的掃描頻率一般在5-20Hz可調。通過測量反射光束與(yu) CCD主光軸的夾角,並結合已知的透射光束與(yu) 掃描鏡麵的夾角以及CCD與(yu) 掃描鏡麵的距離等數據,可以求得每一束激光在工件表麵投射點與(yu) CCD鏡麵的距離,從(cong) 而可以得到焊縫的端麵剖麵圖,通過適當的圖像處理算法,實現對焊縫進行視覺跟蹤的目的。現在激光和CCD相結合所製成的機器人焊接傳(chuan) 感器在市場已經有產(chan) 品在銷售,但一般價(jia) 格較昂貴。

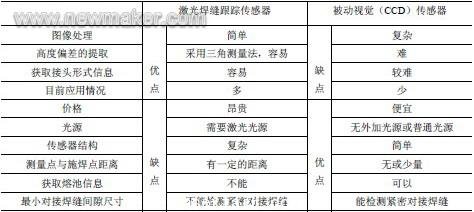

被動視覺方法是用CCD攝像機通過濾光片和減光片直接觀察熔池附近區域或焊縫。在這種方法中,大部分電弧本身就是監測位置,檢測對象(焊縫中心線)與(yu) 被控對象(焊炬)在同一位置,不存在檢測對象與(yu) 被控對象的位置差,即時間差的問題,所以沒有因熱變形等因素所引起的超前檢測誤差,更容易實現較為(wei) 精確的跟蹤控製,並且能夠獲取接頭和熔池的大量信息,這對焊接的自適應控製非常有利。因為(wei) 被動視覺和人的視覺更為(wei) 相似,所以它最有希望解決(jue) 緊密對接焊縫和薄板搭接焊縫的跟蹤問題。而且被動視覺傳(chuan) 感器結構簡單價(jia) 格低,因而它是一種很值得研究的焊縫跟蹤方法。在這種方法中確實存在圖像易受到電弧的嚴(yan) 重幹擾的問題,但這可以通過改進濾光方法、圖像處理算法以及調整合適的取像時刻等方法解決(jue) 。主動視覺和被動視覺的比較見表1。

表1 激光焊縫跟蹤傳(chuan) 感器和被動視覺傳(chuan) 感器的優(you) 缺點比較

4 國內(nei) 外視覺焊縫跟蹤發展現狀

所謂焊縫跟蹤就是在焊接時實時檢測出焊縫的偏差,並調整焊接路徑和焊接參數,保證焊接質量的可靠性。由於(yu) 工件的加工誤差(工件間的尺寸差異、坡口的準備情況等)、裝夾精度以及焊接時的熱變形等因素的存在,以示教-再現方式工作的弧焊機器人在焊接時常常因為(wei) 焊縫和示教軌跡有偏差而導致焊接質量下降。所以焊縫跟蹤是保證弧焊機器人焊接質量的一個(ge) 重要的方麵。在機器人弧焊所使用的傳(chuan) 感器中,電弧傳(chuan) 感器和視覺傳(chuan) 感器占有突出位置,其中電弧傳(chuan) 感器用得最多,而視覺傳(chuan) 感器則被認為(wei) 是最有前途得焊縫跟蹤傳(chuan) 感器[2]。

4.1 主動視覺焊縫跟蹤

目前主動視覺焊縫跟蹤研究的內(nei) 容主要有以下方麵:

1 提高激光跟蹤的魯棒性,如適應各種焊接接頭,和接頭尺寸變化等。

2 跟蹤中的快速穩定的圖像處理方法

3 傳(chuan) 感器的設計問題,例如激光和傳(chuan) 感器的角度

4 焊縫跟蹤中的控製問題,主要為(wei) NN和Fuzzy及兩(liang) 者結合方法。

文獻[8]中為(wei) 獲得焊縫跟蹤高的魯棒性和適用性,采用兩(liang) 套不同的圖像處理算法,分別為(wei) 在焊接開始前檢測焊接接口模型和在焊接過程中檢測接頭特征。文獻[2]中詳細的介紹了各種焊接接頭的識別方法。而文獻[9]則采用絞接對象模型(Articulated Object Model)來提高跟蹤的可靠性,利用這種方法從(cong) 傳(chuan) 感器獲得的輪廓數據中尋找特征點(焊縫點),在特征點處焊接。文獻[10]從(cong) 圖像處理的角度,研究了快速穩定的圖像處理算法。

4.2 被動視覺焊縫跟蹤

被動視覺傳(chuan) 感器所獲信息量大,接近人的視覺等突出優(you) 點,受到了研究人員的廣泛關(guan) 注。受機器視覺技術的大量成功應用的啟發,人們(men) 嚐試將被動視覺傳(chuan) 感應用到各種焊接方法中,如GTAW、GMAW和PAW等。

在取像的位置方麵主要是被動觀察熔池及其附近區域,另外利用工件的特征觀察其他區域而獲得焊縫信息。多數研究中攝像機是在斜上方的位置取像的,而在大型管的對接焊時則可以從(cong) 熔池的側(ce) 麵取像,這樣可以獲得更豐(feng) 富的信息[11], 能夠同時實現焊縫跟蹤和熔池控製。

對熔池機器人附近區域的取像時,取像時刻一般選取電弧亮度小且圖像穩定的時刻。脈衝(chong) GTAW焊接中,取像時刻通常固定在每個(ge) 脈衝(chong) 基值期間的某一時刻,通過電源同步脈衝(chong) 來控製取像時刻。在GMAW焊接時,取像時刻通常為(wei) 短路時刻。

目前利用被動視覺傳(chuan) 感器進行焊縫跟蹤的研究中,一般使用一個(ge) 攝像機,所跟蹤的焊縫是二維的。這是因為(wei) 根據一幅圖片很難獲得高度信息。雖然計算機視覺技術中有根據一幅灰度圖像恢複表麵形狀的方法,但因熔池圖像本身很複雜且控製過程中有時間要求,所以很難在焊縫跟蹤中實現。即使使用兩(liang) 個(ge) 攝像機采用立體(ti) 視覺技術計算高度,特征點的匹配也較困難。所以利用被動視覺跟蹤焊縫高度的問題上還需要作進一步的研究。

5 結論

焊接機器人作為(wei) 焊接自動化的一個(ge) 重要載體(ti) 必將在我國得到更加廣泛的應用,而焊縫跟蹤是弧焊機器人應用的一個(ge) 重要的研究方向。在各種傳(chuan) 感方法中視覺傳(chuan) 感是很有前途的傳(chuan) 感方法,其中被動視覺傳(chuan) 感因為(wei) 具有較多優(you) 點,將成為(wei) 一個(ge) 研究熱點。

參考文獻:

[1] 林尚揚.中國從(cong) 焊接大國向世界焊接強國邁進——我國焊接生產(chan) 現狀與(yu) 發展中的幾個(ge) 問題[J]. 航空製造技術,2002,11:17~19

[2] 林尚揚,陳善本,李成桐. 焊接機器人及其應用[M]. 機械工業(ye) 出版社. 2000, 7:4~7;57~61

[3] 互聯網https://www.kepu.org.cn/gb/technology/robot/

[4] 林尚揚,關(guan) 橋,我國製造業(ye) 焊接生產(chan) 現狀與(yu) 發展戰略研究[J],機械工人.熱加工,2004,5:10~15

[5] 黃石生,高向東(dong) ,焊縫跟蹤技術的研究與(yu) 展望,電焊機,1995(5):1~5

[6]C-H Kim, S-J Na, A study of an arc sensor model for gas metal arc welding with rotating arc Part 2: simulation of an arc sensor in mechanically rotating gas metal arc welding, Proc Instn Mech Engrs, Vol 215 Part B, IMechE 2001:1281-1289 #p#分頁標題#e#

[7] G. Agapiou, C. Kasiouras, A.A. Serafetinides, A detailed analysis of the MIG spectrum for the development of laser-based seam tracking sensors, Optics & Laser Technology 31 (1999): 157-161

[8] Jae Seon Kim,Young Tak son, A robust method for vision-based seam tracking in robotic arc welding,Mechatronics Vol.6, No.2, 1996:141-163

[9] Yoshinori Kusachi, Koichi Kato, Masashi Okudaira, Tracking a Feature Point in Profile Data Using an Articulated object Model and Tuning Parameters Using the Genetic Algorithm, Emerging Technologies and Factory Automation, 1999 7th IEEE International Conference, Volume: 1 , 18-21 Oct. 1999:145 – 150

[10] Pritschow, G.; Mueller, G.; Horber, H.;Fast and robust image processing for laser stripe-sensors in arc welding automation Industrial Electronics, Proceedings of the 2002 IEEE International Symposium on , Volume: 2 , 8-11 July 2002:651 - 656

[11] Pritschow, G.; Mueller, G.; Horber, H.;Fast and robust image processing for laser stripe-sensors in arc welding automation Industrial Electronics, Proceedings of the 2002 IEEE International Symposium on , Volume: 2 , 8-11 July 2002:651 - 656

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們