焊接在航空航天製造中占據著重要位置,是實現複雜結構設計方案、保證設計選材靈活性的重要技術。采用先進焊接工藝、實現焊接過程機械化和自動化、擴大計算機技術和機器人在焊接中的應用,是提高航空航天產(chan) 品質量,保證飛行器的安全、可靠性,改善結構設計和加工工藝性的關(guan) 鍵所在。在焊接過程中采用視覺傳(chuan) 感方法實時獲取焊接區及鄰域信息,具有信息量大、靈敏度和精度高、抗電磁幹擾能力強、傳(chuan) 感器與(yu) 工件不接觸等優(you) 點,通過先進合理的圖像處理,可在焊縫跟蹤、質量控製、焊後無損檢測等方麵發揮重要作用,在航天航空製造等眾(zhong) 多行業(ye) 領域中有著廣闊的應用前景。

航空航天製造領域焊接特點及其對焊縫自動跟蹤的要求

在航空航天製造領域,飛行器承力構件、發動機構件、燃料貯箱、機載設備等的製造都離不開焊接。對產(chan) 品製造精度的高標準要求、待焊工件的安裝誤差、出於(yu) 某些力學考慮對被焊工件進行軟態約束從(cong) 而導致焊接過程中產(chan) 生的變形,這些因素都使得有必要對焊縫進行自動跟蹤。與(yu) 其焊接在以下幾個(ge) 方麵具有特殊性:

(1)焊接路徑的複雜性。

由於(yu) 航空航天結構的特殊性,焊接軌跡常為(wei) 複雜的空間曲線,如運載火箭燃料貯箱結構。此時采用有效的焊縫跟蹤和焊炬姿態調節是焊接過程穩定性和焊接質量可靠性的保證。為(wei) 提高結構性能或實現特殊功能,在航空航天製造中常需要使用焊接手段將小型元部件組合連接成特定的大型複雜結構,如運載火箭尾噴管結構,這同樣需實現對複雜空間路徑的自動跟蹤,同時進行焊槍姿態的相應調整。航空航天製造過程中的多位姿焊接對視覺傳(chuan) 感及信息處理的準確性和實時性提出很高要求。

(2)被焊工件材料的光學特性。

航空航天製造所涉及的被焊工件,既有合金結構鋼和不鏽鋼,也有高溫合金、鋁合金、鈦合金、甚至複合材料等。對於(yu) 視覺傳(chuan) 感而言,這些材料所表現出的光學特性(反射強度、紋理質地、顏色特征等等)都值得關(guan) 注和研究。某些材料對電弧等外部光源有強烈的反射,就必須在視覺傳(chuan) 感的光路設計中采取措施降低其負麵影響。而某些材料在焊接中因氧化等原因會(hui) 具有新的顏色特征[1],可為(wei) 焊縫無損檢測軌跡視覺自動引導提供基礎。另外,不同材料在焊接過程中的熔化現象也各不相同,熔池和鄰域信息以及焊縫成形的光學特征也是焊接視覺傳(chuan) 感重點關(guan) 注的對象。

(3)焊接工藝方法的特點。

航空航天製造涉及了多種電弧焊、電阻焊、激光焊、電子束焊等。不同的工藝方法在工件材料、坡口形式、焊縫特征、光學環境和視覺信息等方麵有不同特點,在焊縫跟蹤精度和速度方麵也有不同要求。例如,激光焊熱源集中,坡口間隙小,對視覺識別精度要求較高;焊接速度快,對焊縫跟蹤實時性要求較高。而各種材料的明弧焊及其他熔化焊,弧光和熔池的光強及光譜特征也各不相同,對焊縫視覺自動跟蹤的光學係統和處理算法都提出了挑戰。另外,在需要進行多層多道焊的場合中,為(wei) 實現填充焊和蓋麵焊的跟蹤,需要對前道焊縫表麵形貌進行識別。航空航天領域製造質量意義(yi) 重大,經常進行的焊後無損檢測也對已完成焊接的焊縫自動跟蹤提出需求。

以往常常根據是否外加輔助光源而將焊縫跟蹤方法分為(wei) 主動視覺和被動視覺。但從(cong) 有利於(yu) 技術創新的角度,應關(guan) 注基於(yu) 對象特征(焊接坡口宏觀幾何特征、工件區域光學特征等)對焊接視覺方法進行分類的思路。

基於(yu) 焊接坡口宏觀幾何特征的焊縫視覺跟蹤

最常見的跟蹤方法是結構光法,即采用特定的結構光(點、線、圓弧以及光柵等形式)作為(wei) 輔助光源照射待識別區域,通過圖像中的光斑畸變獲取焊接坡口幾何結構信息。基於(yu) 線結構光法的焊縫跟蹤視覺係統曾應用於(yu) Ariane 5運載火箭發動機尾噴管的自動TIG焊接。在對接、光的方法,可獲得焊縫的多點信息,有利於(yu) 增強可靠性。

結構光法在焊接自動化中獲得了實際應用,但也存在局限性。在待識別區域結構特征不明顯(如極窄間隙的對接焊、多層焊中的蓋麵焊等)的情況下,光斑圖像難以產(chan) 生明顯畸變。在實際焊接生產(chan) 過程中,焊工經常用眼睛經適當減光措施直接觀測焊接區域工件光學特征(質地、紋理、顏色和光影等)從(cong) 而實現有效的手動跟蹤。可以基於(yu) 人工智能的思路研究發展新的焊縫視覺跟蹤技術方法。

基於(yu) 紋理特征的焊縫識別方法

紋理可看作是物體(ti) 在一定尺度上表麵微觀特征規律性分布的宏觀表現。重複出現的微觀特征可被稱為(wei) 紋理基元,而圖像紋理則是由大量基元按照一定規律排列而成的,可以通過對紋理基元及其組合方式實現對紋理的描述。焊縫經常呈現魚鱗狀波紋,可研究基於(yu) 圖像紋理基元模板匹配的搜索算法進行焊縫跟蹤[14],在焊後的自動無損檢測中得到應用。

紋理也可被認為(wei) 是一種反映區域中像素灰度級空間分布規律的屬性。可基於(yu) 灰度共生矩陣方法建立對焊縫圖像紋理特征的描述,自動將焊縫與(yu) 母材區分出來。由於(yu) 考慮了子圖像的區域特征,基於(yu) 紋理特征值的描述比基於(yu) 灰度值的描述更能夠反映焊縫區與(yu) 母材區的特征差別。根據上述原理,以實際焊接過程中拍攝的視頻圖像為(wei) 素材,編寫(xie) 圖像采集和處理程序並進行焊縫識別測試,得到如圖1 所示的識別結果,顯示了該方法焊縫視覺跟蹤方麵的應用前景。

焊縫區識別結果

基於(yu) 色彩信息的焊縫識別方法

隨著彩色攝像技術的進步和普及,如何充分利用圖像的色彩信息進行目標識別成為(wei) 焊接視覺傳(chuan) 感技術中的重要思路。彩色圖像比黑白圖像包含更多的信息,為(wei) 了有效地表達和處理彩色信息,需要建立相應的彩色表達模型,也需要研究適用的彩色圖像處理方法。

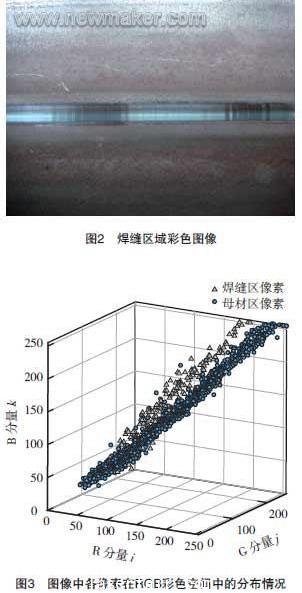

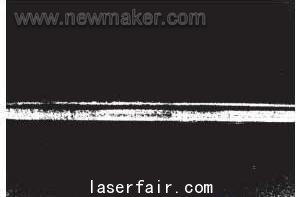

在焊接視覺中,某些識別對象因材料特點、熱加工過程、氧化反應等原因具有特定的顏色特征,可利用其進行焊縫識別以及焊縫質量的判斷。例如,在鋼管水耦合自動超聲波無損檢測中,母材表麵因氧化作用而呈現黃褐色,而待檢測焊縫經過銑削加工呈現淡青色,可通過顏色空間的分析將焊縫區與(yu) 母材區進行區分。通過設定新的基準色構造出新的彩色空間,新生成的色彩表達分量矩陣突出了焊縫區與(yu) 母材區的不同特點,較好地實現了圖像分割和焊縫識別。彩色CCD拍攝的原始圖像如圖2 所示,在RGB彩色空間中每個(ge) 像素可表示為(wei) 三維坐標空間中的一個(ge) 點,如圖3所示,經彩色空間轉換後進行圖像分割,得到分割結果如圖4所示。又如,鈦合金焊縫因氧化層厚度的不同,其顏色隨氧化層的增厚按銀白、淺黃、深黃、金紫、深藍、灰藍、灰紅、灰黑的順序進行變化。在鈦合金焊縫成型質量的檢測中,其中一項重要的工作就是通過其顏色判斷焊接質量,焊件的縫和熱影響區的表麵變色應符合航空工業(ye) 標準的相關(guan) 規定。再如,在航空製造中,常麵臨(lin) 異種材料的連接,這增強了選材設計的靈活性,實現結構的更高性能。不同材料在顏色上的差異性可以用於(yu) 其間接縫的識別與(yu) 跟蹤,基於(yu) 色彩信息的視覺方法的研究在該領域具有可觀的前景。#p#分頁標題#e#

圖象閾值分割結果

多傳(chuan) 感器信息融合

信息融合是指對多源信息進行綜合處理,從(cong) 而得出更為(wei) 準確、可靠的結論。它是在多個(ge) 級別上對傳(chuan) 感器數據進行綜合處理的過程,每個(ge) 處理級別都反映了對原始數據不同程度的抽象;可以對多個(ge) 傳(chuan) 感器的數據進行多級別、多方麵、多層次的處理,從(cong) 而產(chan) 生新的有意義(yi) 的信息。針對焊縫識別問題,我們(men) 可以在一個(ge) 焊接過程中關(guan) 注多個(ge) 不同的傳(chuan) 感器進行信息融合,也可以利用一個(ge) 傳(chuan) 感器獲得工件焊接區域不同類型的特征信息進行融合處理,增加焊縫自動識別的適應性和可靠性。信息融合為(wei) 焊縫識別與(yu) 跟蹤技術沿人工智能方向的發展提供了可能。

結束語

航空航天製造領域的焊接在材料、結構、焊接工藝方法等方麵都有其特征,對焊縫自動識別與(yu) 跟蹤的準確性、實時性和適應性也有專(zhuan) 門要求。基於(yu) 結構光法焊縫視覺跟蹤技術已經得到實際應用。焊接視覺技術未來的發展應更關(guan) 注和利用工件焊接區域光學特征。探索多傳(chuan) 感信息融合的視覺跟蹤方法是航空航天製造焊接自動化的重要研究方向

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們