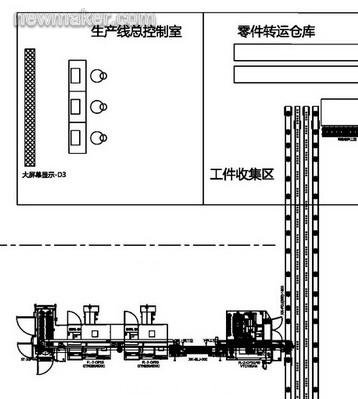

本文介紹巨能機器人為(wei) 某水泵生產(chan) 廠家設計的自動化無人加工工廠的方案。自動化工廠由水泵端蓋組件生產(chan) 線、內(nei) 外軸承組件生產(chan) 線和水泵座生產(chan) 線3 條線組合在一起,按照30 米跨的廠房規格進行設計,廠房頭部和兩(liang) 側(ce) 預留4 米寬的通道,中間為(wei) 生產(chan) 線主體(ti) ,生產(chan) 線寬度22 米,長63 米,生產(chan) 線的一端設置有集中的工件收集和檢測區,對加工完成的零件進行檢測和零件中轉管理。作為(wei) 對方案的驗證,巨能機器人試生產(chan) 了一條水泵端蓋的生產(chan) 線(如圖1),經過實際的加工驗證,完全達到了設計的要求。

圖1 水泵端蓋生產(chan) 線的一角

生產(chan) 線為(wei) 全自動運轉模式,采用現場總線CC-LINK 技術,對線上的設備進行實時控製和實時監控,並設有總控室對全線的生產(chan) 狀態進行掌控,生產(chan) 線的現場設置大屏幕實時顯示生產(chan) 線狀態信息。現場總線CC-LINK(Control & Communication Link)技術融合了控製與(yu) 信息處理的現場總線技術是一種省配線、信息化的網絡,它不但具備高實時性、分散控製、與(yu) 智能設備通信、RAS 等功能,而且依靠與(yu) 諸多現場設備製造廠商的緊密聯係,提供開放式的環境。由於(yu) CC-Link 可以直接連接各種流量計、電磁閥、溫控儀(yi) 等現場設備,降低了配線成本,並且便於(yu) 接線設計的更改;通過中繼器可以在 4.3 公裏以內(nei) 保持 10M 的高速通訊速度, CC-Link 具有性能卓越、應用廣泛、使用簡單、節省成本等突出優(you) 點。其不僅(jin) 解決(jue) 了工業(ye) 現場配線複雜的問題,同時具有優(you) 異的抗噪性能和兼容性。CC-Link 是一個(ge) 以設備層為(wei) 主的網絡,同時也可覆蓋較高層次的控製層和較低層次的傳(chuan) 感層。2005 年7 月CC-Link 被中國國家標準委員會(hui) 批準為(wei) 中國國家標準指導性技術文件。

自動化工廠的總控室不僅(jin) 可以監控和管理生產(chan) 線的狀態,也可以通過現場總線技術連接到工廠的空調、空壓、電力等輔助係統,實現真正意義(yi) 上的對整個(ge) 工廠運轉的監控和管理。

工藝方案設計

自動化生產(chan) 工廠的生產(chan) 綱領是年產(chan) 20 萬(wan) 件,生產(chan) 節拍為(wei) 1 分鍾一組套件。水泵端蓋組件生產(chan) 線中水泵端蓋部分有三條相同的支線,如果有其中一條出現故障,其他兩(liang) 條可以繼續工作,整個(ge) 生產(chan) 線不會(hui) 停下來。相同的設計也用在了水泵座的生產(chan) 線上,也采用了兩(liang) 條相同配置的支線結構。

1、水泵端蓋組件生產(chan) 線

水泵端蓋組件生產(chan) 線構成包含水泵端蓋支線、壓環支線、組件支線、集中托盤料道、抽檢工位、壓裝工位、打標工位、工件輸出料道、工件檢測區、試漏區、包裝區等。

1.1 水泵端蓋支線的工藝過程

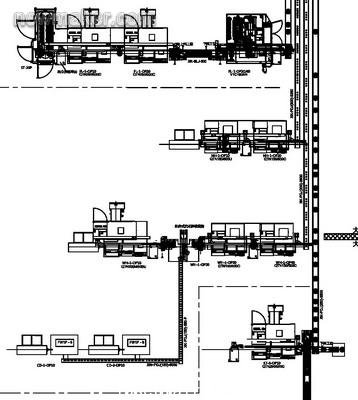

線的布置按照水泵端蓋、壓環和組件的順序構成,如圖2。水泵端蓋零件單線的節拍為(wei) 3 分鍾,3 條線平均下來的節拍為(wei) 1 分鍾,滿足年產(chan) 20 萬(wan) 件的要求。每條支線配備一個(ge) 20 位料倉(cang) ,可以一次填裝100 個(ge) 零件,按照3 分鍾的節拍,單次填裝可以連續工作5 個(ge) 小時。

圖2 全自動方案的工藝布置整體(ti) 圖

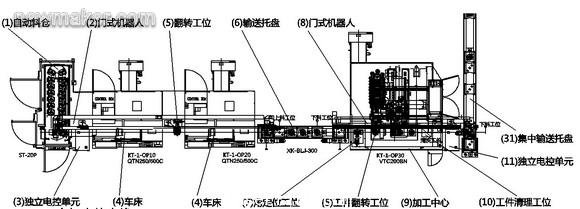

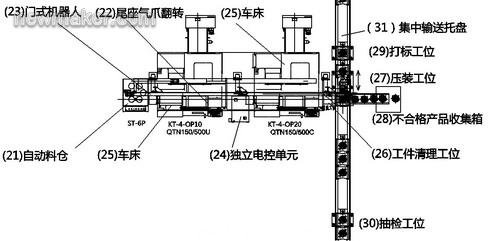

水泵端蓋毛坯由(2)門式機器人的機械手從(cong) (1)自動料倉(cang) 中抓取出來,快進到第一工序的車床OP10 的工件等待區,當OP10 車床完成第一工序OP10 加工後,機器人進入到車床內(nei) 部,定點到工件交換區,先將加工完成的零件卸下,機械手頭部轉動90°後將毛坯件送到車床卡盤中,然後退出車床,快進到(5)翻轉工位,該工位完成零件的翻轉180°動作,機器人抓取翻轉後的零件快進到第二工序的車床OP20 的工件等待區,當車床完成零件的第二工序OP20 的加工後,執行和第一工序相同的動作,將零件進行交換,然後機器人將第二工序完成的零件放到(6)輸送托盤上,托盤上有定位裝置,將零件進行中心定位。輸送托盤將零件輸送至加(9)加工中心的上料位置,需要上料時由(8)門式機器人抓取,快進到(7)角定位工位完成零件的角向定位,然後由機械手抓取,送到加工中心的工件等待區,加工中心工序完成零件的第三工序OP30 的加工,第三工序有三個(ge) 工位,一次裝夾後全部3 個(ge) 工位的加工,當需要上料時,先移動到OP30 的第一工位和加工完成的零件進行交換,然後放到翻轉工位進行翻轉180°,再將翻轉後的零件與(yu) 第二個(ge) 工位的零件進行交換,以此類推和其他2 個(ge) 工位依次進行零件交換,最後把全部加工完成的零件放入到(10)工件清理工位進行清理,然後放到(31)集中輸送托盤上,至此水泵端蓋零件的全部工序完成。

圖3

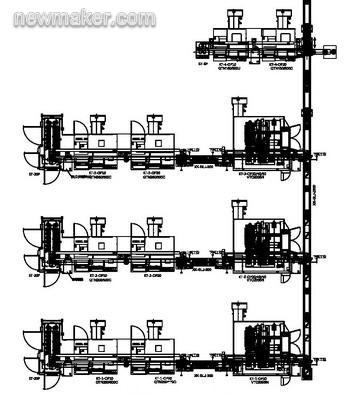

1.2 壓環支線的工藝過程

壓環支線生產(chan) 節拍為(wei) 1 分鍾,配備一個(ge) 6 工位的料倉(cang) ,可以一次裝填300個(ge) 零件,單次填裝可以連續工作5 個(ge) 小時。關(guan) 於(yu) 壓環的加工,也是分兩(liang) 道工序,使用機器人進行裝卸。同時在第一工序切斷時,我們(men) 使用尾座做為(wei) 輔助機構,即先用尾座撐住準備切斷的部分後再進行切斷。壓環采用5 個(ge) 零件共用一段毛坯料,第一序車床連續加工5 個(ge) 零件後,再由機器人進行上料,繼續下一個(ge) 循環的加工。當第一序車床OP10 完成一個(ge) 壓環的第一工序OP10 加工後,(22)尾座氣爪移動到工件加工區,內(nei) 撐卡住壓環零件,與(yu) 主軸一起旋轉,機床刀具進行切斷加工,然後尾座氣爪移開,(23)門式機器人的機器人水平旋轉180°後進入到車床內(nei) 部,與(yu) 尾座氣爪進行工件交換,然後退出機床,車床OP10 開始進行下一零件的加工,機器人同時快進到第二序車床OP20 的待加工區,水平旋轉180°,垂直旋轉90°,當第二序車床加工完成後,機器人進入到車床內(nei) 部進行工件交換,完成後進入(26)零件件的清洗工位,對零件進行清理,之後放到(31)集中輸送托盤上的有水泵端蓋零件和壓裝工位定位夾具的托盤上,然後機器人回到起始的等待位置,托盤和定位夾具一起移動到壓裝工位進行壓裝,壓裝工位的傳(chuan) 感器進行測量,不合格的零件丟(diu) 入收集箱,合格的零件進入打標工位進行打標後進入下一工位。水泵端蓋零件在進入壓裝工位之前有抽檢工位進行質量控製。

圖4

1.3 水泵端蓋組件支線的工藝過程

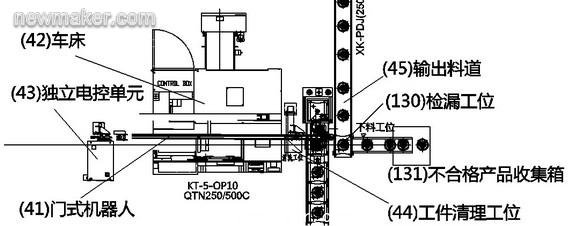

水泵端蓋組件支線的生產(chan) 節拍是1 分鍾,直接從(cong) (31)集中托盤上取料,不需要料倉(cang) ,可以連續工作。水泵端蓋和壓環加工完畢後還需要進行壓裝,壓裝完畢的工件(水泵端蓋組件),還需要進行環形槽部分的擠壓和內(nei) 孔部分的精車(考慮到壓裝和擠壓變形,內(nei) 孔配合尺寸必須要再精車一次)。由(41)門式機器人從(cong) (31)集中料道的托盤上取料,快進到車床的待加工區,當車床完成加工後,進入到車床與(yu) 加工完成的零件進行交換,然後將加工完成的零件放到(130)檢漏工位,由工件由檢漏設備壓緊,並通上接頭打壓試漏,對不合格的零件輸出到不合格零件收集箱,合格的零件推入到(45)輸出料道上輸送到工件收集區,進行最終檢測和收集,至此水泵端蓋組件的全部工序完成。#p#分頁標題#e#

圖5

2、 內(nei) 外軸承組件生產(chan) 線

內(nei) 外軸承組件生產(chan) 線由觸點支線、內(nei) 軸承支線、外軸承支線和和集中工件檢測收集區構成。線的布置按照觸點支線、內(nei) 軸承支線、外軸承支線的順序構成,如圖2。

2.1 觸點支線的工藝過程

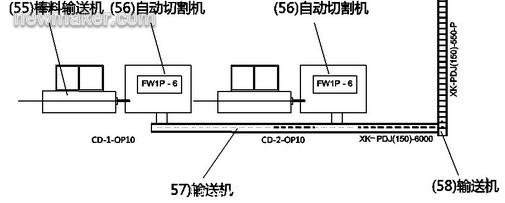

節拍為(wei) 20 秒,滿足年產(chan) 60 萬(wan) 件的要求(一個(ge) 內(nei) 軸承上需要焊接3個(ge) 觸點)。配備一個(ge) 棒料輸送機,單次填裝可以連續工作10 個(ge) 小時以上。采用專(zhuan) 用的自動切割機自動上料,用成型刀具加工端麵的圓錐麵,鋸片刀具切斷。棒料輸送機將成型的把棒料直接送到自動切割機中進行切斷,在每個(ge) 零件的切斷之前由成型刀進行錐麵的加工,加工完成後由(57)輸送入到(58)輸送機,最後進入到下一工序的焊接工位上料器中。

圖6

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們