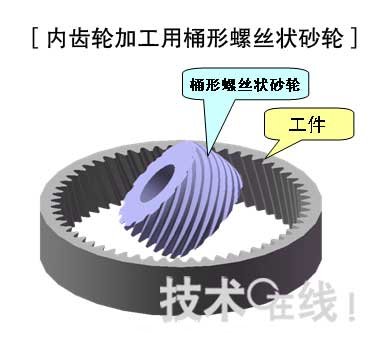

三菱重工開發出了利用一台齒輪研磨車床來量產(chan) 汽車變速箱等使用的內(nei) 齒輪及分級或帶軸外齒輪等齒輪的技術。使用2009年上市的內(nei) 齒輪專(zhuan) 用研磨床“ZI20A”。“ZI20A”原本就配備有中央部分比兩(liang) 端部分粗的“桶形螺絲(si) 狀砂輪”,通過傾(qing) 斜旋轉工件的軸和砂輪的軸來研磨行星齒輪架等使用的內(nei) 齒輪。

此次在ZI20A上新安裝了軟件,並配備了與(yu) 桶形相反、即中央部比兩(liang) 端細的“鼓形螺絲(si) 狀砂輪”,由此實現了對外齒輪的研磨功能。通過將各類齒輪研磨床歸並為(wei) 一台,降低了成本。

在研磨帶軸小齒輪等外齒輪時,為(wei) 了避免砂輪與(yu) 工件的幹擾,通常以利用小直徑盤型砂輪逐一對齒溝成形的方法為(wei) 主流,加工時間長,且成本高。另外,在研磨像手動變速箱的2速、3速齒輪那樣直徑不同的齒輪鄰接的“分級齒輪”時不可避免幹擾,還需改變設計。在ZI20A上組合螺絲(si) 狀砂輪後便可連續研磨齒溝,不僅(jin) 生產(chan) 效率高,而且還可消除幹擾問題導致的設計製約。通過主軸(砂輪軸)以1萬(wan) 5000rpm、工件軸以6000rpm的轉速旋轉,可在確保高精度的同時將研磨時間縮短至1/4。(記者:浜田 基彥,《日經汽車技術》)

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們