摘 要:在介紹步進電機升降頻調速原理及快速精確定位方法的基礎上,提出了利用PLC的高速脈衝(chong) 輸出實現步進電機位置控製功能的方法,給出了精確定位的控製方案及軟件實現方法。

關(guan) 鍵詞:步進電機,PLC,定位,S7-200,精確

Abstract:This paper introduces the theory of speed regulation and the method of position control quickly and accurately for stepper-motor. It realized accurately orientation for stepper-motor with high-pulse output of PLC.

Keywords:Stepper-motor,PLC,position control,S7-200,accuracy

0 引言

步進電機是一種將電脈衝(chong) 轉化為(wei) 角位移的執行機構。當步進驅動器接收到一個(ge) 脈衝(chong) 信號時就驅動步進電機按設定的方向轉動一個(ge) 固定的角度(稱為(wei) “步距角”),其旋轉以固定的角度運行。可以通過控製脈衝(chong) 個(ge) 數來控製角位移量以達到準確定位的目的;同時也可以通過控製脈衝(chong) 頻率來控製電機轉動的速度和加速度而達到調速的目的。步進電機作為(wei) 一種控製用的特種電機,因其沒有積累誤差(精度為(wei) 100%)而廣泛應用於(yu) 各種開環控製。

可編程序控製器(PLC)是專(zhuan) 為(wei) 在工業(ye) 環境下應用而設計的一種工業(ye) 控製計算機,具有抗幹擾能力強、可靠性極高、體(ti) 積小等顯著優(you) 點,是實現機電一體(ti) 化的理想控製裝置。通過對步進電機定位與(yu) Siemens PLC的深入研究,本文提出了利用PLC的高速脈衝(chong) 輸出實現步進電機位置控製功能的有關(guan) 見解與(yu) 方法,介紹了步進電機加減速控製原理以及用PLC實現步進電機快速精確定位的方法,給出了位置控製係統方案及軟件設計思路,在實驗室內(nei) 運行通過,對於(yu) 工礦企業(ye) 實現相關(guan) 步進電機的精確定位控製具有較高的應用與(yu) 參考價(jia) 值。

1 定位原理及方案

1.1 步進電機加減速控製原理

步進電機驅動執行機構從(cong) 一個(ge) 位置向另一個(ge) 位置移動時,要經曆升速、恒速和減速過程。當步進電機的運行頻率低於(yu) 其本身起動頻率時,可以用運行頻率直接起動並以此頻率運行,需要停止時,可從(cong) 運行頻率直接降到零速。當步進電機運行頻率fb>fa(有載起動時的起動頻率)時,若直接用fb頻率起動會(hui) 造成步進電機失步甚至堵轉。同樣在fb頻率下突然停止時,由於(yu) 慣性作用,步進電機會(hui) 發生過衝(chong) ,影響定位精度。如果非常緩慢的升降速,步進電機雖然不會(hui) 產(chan) 生失步和過衝(chong) 現象,但影響了執行機構的工作效率。所以對步進電機加減速要保證在不失步和過衝(chong) 前提下,用最快的速度(或最短的時間)移動到指定位置。

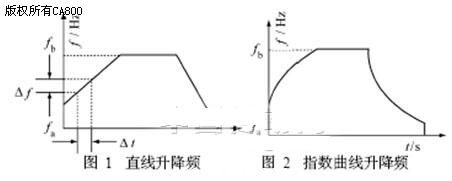

步進電機常用的升降頻控製方法有2種:直線升降頻(圖1)和指數曲線升降頻(圖2)。指數曲線法具有較強的跟蹤能力,但當速度變化較大時平衡性差。直線法平穩性好,適用於(yu) 速度變化較大的快速定位方式。以恒定的加速度升降,規律簡練,用軟件實現比較簡單,本文即采用此方法。

1.2 定位方案

要保證係統的定位精度,脈衝(chong) 當量即步進電機轉一個(ge) 步距角所移動的距離不能太大,而且步進電機的升降速要緩慢,以防止產(chan) 生失步或過衝(chong) 現象。但這兩(liang) 個(ge) 因素合在一起帶來了一個(ge) 突出問題:定位時間太長,影響執行機構的工作效率。因此要獲得高的定位速度,同時又要保證定位精度,可以把整個(ge) 定位過程劃分為(wei) 兩(liang) 個(ge) 階段:粗定位階段和精定位階段。粗定位階段,采用較大的脈衝(chong) 當量,如0.1mm/步或1mm/步,甚至更高。精定位階段,為(wei) 了保證定位精度,換用較小的脈衝(chong) 當量,如0.01mm/步。雖然脈衝(chong) 當量變小,但由於(yu) 精定位行程很短(可定為(wei) 全行程的五十分之一左右),並不會(hui) 影響到定位速度。為(wei) 了實現此目的,機械方麵可通過采用不同變速機構實現。

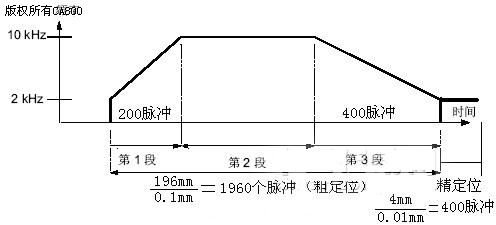

工業(ye) 機床控製在工業(ye) 自動化控製中占有重要位置,定位鑽孔是常用工步。設刀具或工作台欲從(cong) A點移至C點,已知AC=200mm,把AC劃分為(wei) AB與(yu) BC 兩(liang) 段,AB=196mm,BC=4mm,AB段為(wei) 粗定位行程,采用0.1mm/步的脈衝(chong) 當量依據直線升降頻規律快速移動,BC段為(wei) 精定位行程,采用 0.01mm/步的脈衝(chong) 當量,以B點的低頻恒速運動完成精確定位。在粗定位結束進入精定位的同時,PLC自動實現變速機構的更換。

2 定位程序設計

2.1 PLC脈衝(chong) 輸出指令

目前較為(wei) 先進的PLC不僅(jin) 具有滿足順序控製要求的基本邏輯指令,而且還提供了豐(feng) 富的功能指令。Siemens S7-200係列PLC的PLUS指令在Q0.0和Q0.1輸出PTO或PWM高速脈衝(chong) ,最大輸出頻率為(wei) 20KHz。脈衝(chong) 串(PTO)提供方波輸出(50%占空比),用戶控製周期和脈衝(chong) 數。脈衝(chong) 寬度可調製(PWM)酮能提供連續、變占空比輸出,用戶控製周期和脈衝(chong) 寬度。本文采用PTO的多段管線工作方式實現粗定位,PTO的單段管線方式實現精定位,如圖3。

圖3 步進電機定位過程圖

上述例子中,假定電機的起動和結束頻率是2KHz,最大脈衝(chong) 頻率是10KHz。在粗定位過程中,用200個(ge) 脈衝(chong) 完成升頻加速,400個(ge) 脈衝(chong) 完成降頻減速。使用PLC的PTO多段管線脈衝(chong) 輸出時,用下麵的公式計算升降頻過程中的脈衝(chong) 增量值。

給定段的周期增量=(ECT—ICT)/Q

式中:ECT=該段結束周期時間

ICT=該段初始周期時間

利用這個(ge) 公式,加速部分(第1段)周期增量為(wei) 2,減速部分(第3段)周期增量為(wei) 1。因第2段是恒速部分,故周期增量為(wei) 0。如果PTO的包絡表從(cong) VB500開始存放,則表1為(wei) 上例的包絡表值。

表1 粗定位的PTO多段管線包絡表值

2.2 源程序

//主程序

LD SM0.1 //首次掃描為(wei) 1

R Q0.0,1 //複位映像寄存器位

CALL 0 //調用子程序0,初始化粗定位相關(guan) 參數

LD M0.0 //粗定位完成

R Q0.0,1

CALL 1 //調用子程序1,初始化精定位相關(guan) 參數

//子程序0,粗定位

LD SM0.0

MOVB 16#A0,SMB67 //設定控製字:允許PTO操作,選擇ms增量,選擇多段操作

MOVW 500,SMW168 //指定包絡表起始地址為(wei) V500

MOVB 3,VB500 //設定包絡

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們