一、項目簡介

北京奔馳-戴姆勒 克萊斯勒汽車有限公司(簡稱BBDC)位於(yu) 北京經濟技術開發區,於(yu) 2005年8月8日正式成立。其前身北京吉普汽車有限公司創立於(yu) 1983年5月5日,是中國汽車行業(ye) 第一家中外整車合資企業(ye) 。BBDC是一家具有世界汽車製造業(ye) 領先技術與(yu) 製造水平,融汽車研發、製造、銷售和售後服務為(wei) 一體(ti) 的現代化企業(ye) ,其生產(chan) 廠房占地3200畝(mu) 。第一期建設工程30萬(wan) 平方米,具備年產(chan) 10萬(wan) 輛汽車的生產(chan) 能力,最終將達到年產(chan) 30萬(wan) 輛汽車的目標。BBDC生產(chan) 梅賽德斯-奔馳、克萊斯勒、Jeep、三菱等眾(zhong) 多國際知名品牌的轎車和越野車,並為(wei) 中國軍(jun) 隊定點生產(chan) ,擁有完全自主知識產(chan) 權的第二代軍(jun) 用輕型越野車。

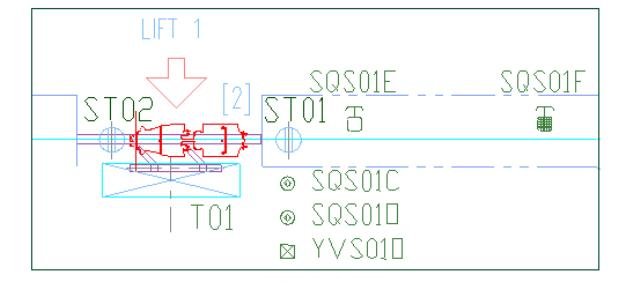

BBDC生產(chan) 線自動控製係統是國內(nei) 首家使用Integra標準的項目,該標準的實施極大的提高了工作的效率和優(you) 化了工作流程。它共分為(wei) 5個(ge) 子係統,按照工業(ye) 流程分為(wei) :調整打磨係統、漆前緩存係統、漆後緩存係統、總裝係統和門線係統。其中調整打磨係統是將衝(chong) 壓焊裝係統生產(chan) 的車身進行打磨,保證車麵的光滑,為(wei) 噴漆車間的噴漆做好準備。為(wei) 了協調不同生產(chan) 線的更好的生產(chan) ,提高生產(chan) 效率,在進入噴漆車間前,必須對不同車型的車身進行統一的管理,漆前緩存就是對車身進行有效的存儲(chu) 、運送的控製係統,如圖1所示。為(wei) 了實現同樣的目的,在車身從(cong) 噴漆車間出來後,也需要漆後緩存係統對車身的協調管理。然後車身就被送往總裝係統,進行車內(nei) 飾、底盤以及發動機的安裝,如圖2所示。同時車身的車門被摘取進行門內(nei) 飾的安裝,在車身到達門線係統時,車門又被重新安裝。最後你將看到如圖3所示的漂亮的汽車下線。

圖1 漆前緩存生產(chan) 線

圖2 總裝生產(chan) 線

圖3 組裝完成的克萊斯勒300C

二、係統工藝介紹

調整打磨係統中,衝(chong) 壓焊裝後的車身由EMS(自行電動小車輸送係統)上的電動小車運送至上件滑撬升降機,通過升降機送到板式鏈,再由調整線板式輸送機驅動板式鏈將車身送到下件滑撬升降機上,然後送到漆前緩存係統;由漆前緩存係統中的動力滾床進行運送,舉(ju) 升動力滾床進行提升,拐彎處由90度偏心旋轉滾床進行車身轉向,再由鏈式移行機將車身放在不同的存儲(chu) 線上,有序的進入噴漆車間;從(cong) 噴漆車間出來後再有90度偏心旋轉滾床轉彎,由動力滾床進行運送,舉(ju) 升動力滾床將車身下降至合適的高度,再由鏈式移行機將車身放在不同的存儲(chu) 線上,合理有序的送入到總裝係統;進入總裝係統後首先由下件滑撬升降機將車身送到內(nei) 飾工藝鏈上,進行車內(nei) 飾的安裝,完成後轉入快鏈運送,然後送到底盤工藝鏈上安裝底盤,這段工藝完成後再轉入快鏈運送,來到總裝係統中的重要工藝線——發動機的安裝。這些工作進行的同時,門線係統也在對車門進行門內(nei) 飾的安裝,等到車身安裝好發動機後進行車門的安裝,最後進入總裝的最後一個(ge) 工序進行加注潤滑油以及添加燃料。

整個(ge) 流程的自動控製係統采用分布式的控製方式,主要通過中控室裏由WinCC組態的監控計算機向PLC CPU416F-2DP發出控製命令,需要變頻控製的電機經由從(cong) 站ET200S使用ET200FC控製變頻器MASTERDRIVE來控製,不需要變頻的電機通過ET200S馬達啟動器來控製,滑撬係統還使用了MOBY E進行車身的識別。比較集中的傳(chuan) 感器/執行器設備通過ET200eco控製。手動控製主要通過本地的人機界麵PP17和TP170B發出本地控製命令。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們