前言

隨著科學技術的發展,大型重要構件的焊接越來越多,僅(jin) 僅(jin) 依靠手工焊接難於(yu) 滿足焊接質量和焊接效率的要求,焊接自動化將成為(wei) 焊接技術發展的必然趨勢。在此介紹新型爬行式弧焊機器人的焊接工藝問題,其目的是為(wei) 了實現大型構件的全位置自動化焊接。

該係統對國內(nei) 外現有的焊接設備和方法來說是全新的,所以在整個(ge) 設計、完善和試驗過程中不可避免的遇到了很多問題和困難,在此就焊接試驗過程中所遇到的問題和采取的解決(jue) 辦法做一說明。

1 爬行式弧焊機器人係統

爬行式弧焊機器人係統的構成主要由永磁履帶爬行機構、激光圖像傳(chuan) 感係統、信息處理及跟蹤控製係統所組成,如圖1 所示。爬行機構是機器人的運動動力係統;圖像傳(chuan) 感與(yu) 信息處理係統構成焊接識別係統,以識別焊縫,與(yu) 跟蹤控製係統一起組成焊縫跟蹤係統,以實現運動中的焊縫跟蹤和焊接。

在十字滑塊的上滑塊上固定有螺絲(si) 可調節鋼臂,其平行於(yu) 機器人車體(ti) ,用以焊槍的對準調節。前端為(wei) 擺動器,其上可夾持焊槍,用以完成焊接過程焊槍的擺動,參數可調。

為(wei) 了保證焊接電流在試驗過程中穩定可靠,以使焊接試驗能夠較準確地反映該套係統用於(yu) 焊縫跟蹤焊接的實際效果,焊接用電源和送絲(si) 機構選用芬蘭(lan) KEMPPI公司生產(chan) 的 KEMPPI PR0500,它的焊接模式、焊接脈衝(chong) 、電流、電壓等多項焊接參數均可隨時手動調整,在焊接過程中並能根據已有參數自動穩定焊接電流、電壓。

2 焊接工藝與(yu) 試驗

采用該係統我們(men) 做了兩(liang) 種位置的焊接試驗,分別為(wei) 立焊和橫焊(大型構件主要的焊接位置分為(wei) 立焊和橫焊,針對這兩(liang) 種焊接位置來進行試驗研究。)在實際手工焊接的過程中!這兩(liang) 種位置的焊接所采用的焊接方法有很大差異,工藝方法也就有很大不同。

2.1 試驗材料

為(wei) 符合在工業(ye) 生產(chan) 中的造船、製罐等實際用材情況,選用普通碳鋼!焊絲(si) 選用直徑1.2MM 鍍膜焊絲(si) 。

2.1 焊接工藝

2.2.1 焊接方法

采用氬氣、co2混合氣體(ti) 保護MIG 脈衝(chong) 焊;背麵使用陶瓷襯墊;單麵焊雙麵成形工藝&蓋麵根據焊接位置為(wei) 立焊一道、橫焊多道成形。

2.2.2 焊接坡口

a. 立焊。 坡口選用“V”型坡口,具體(ti) 坡口形式及尺寸如圖2所示。焊前坡口及周圍20MM範圍內(nei) 清除水、油、鏽等,露出金屬光澤,以保證激光圖像傳(chuan) 感係統對焊縫的順利識別。

b. 橫焊。坡口選用不對稱"v"型坡口,具體(ti) 坡口形式及尺寸如圖3 所示。焊前需處理坡口表麵。

2.2.3 工藝規範

在試驗過程中,除對焊機參數的整定和正確調節外,焊槍位置、焊槍的擺動、焊接速度對焊接質量、焊縫成形都有很大的影響。因為(wei) 這些量依靠手調、特別是焊槍位置、焊槍擺動,在實際操作中不便於(yu) 測量,調節難度較大。

a. 焊槍位置包括焊槍頭與(yu) 工件位置、焊絲(si) 與(yu) 坡口位置(要考慮擺動幅度的影響,見圖2圖3)。

b. 焊槍擺動由調節擺動器來實現,主要參數有擺動速度%左中右3 個(ge) 位置的停留時間。

c. 焊接速度um為(wei) 焊前設定值,焊接過程中可調。

d.焊前對焊機電壓補嚐進行整定,整定值2.6V作為(wei) 焊機內(nei) 設參量。常用調節量有送絲(si) 速度us、焊接電壓U和脈衝(chong) 幅值。

2.2.4 焊接各項參數

a. 立焊。

立焊打底時焊槍垂直於(yu) 工件mm 左右上方,加擺後焊絲(si) 靠兩(liang) 邊坡口1-2mm,如圖2所示。第二道蓋麵,焊槍垂直上調5-8mm,擺動幅度適當調大。立焊時各參數如表1所示。

b. 橫焊。

橫焊打底時焊槍微向下紮,使焊絲(si) 在加有擺動時不至太靠下邊坡口,焊槍順焊接方向向下斜擺,大約與(yu) 水平成75°—80°;蓋麵三道成形,均不加擺動,且每次要根據上道次焊接的效果和位置從(cong) 新調整焊槍姿態(見圖3)第一道蓋麵槍頭略向下紮,二道時較平,末道槍頭略向上抑。橫焊時各參數如表2所示。

3 試驗結果

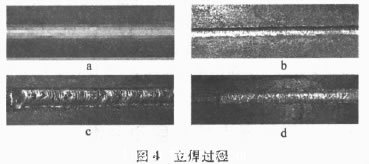

a. 在早期試驗中,電流、電壓值與(yu) 焊速的匹配總不令人滿意。采用的MIG脈衝(chong) 焊,其宜於(yu) 用較小的平均電流進行焊接,特點是熔池體(ti) 積小,不易淌流,且在脈衝(chong) 峰值電流作用下,熔滴的軸向性好,故比起普通氬弧焊更有利於(yu) 焊縫成形,在全位置焊中有很好的效果。試驗中早期打底焊焊速一般在8cm/min以上,相應電流值也較高,在95-105A之間,焊接過程不太穩定,背麵成形有時也不理想。究其原因,在於(yu) 脈衝(chong) 幅值的影響,脈衝(chong) 電流使熔滴呈噴射過渡,在較大脈衝(chong) 電流下較小的電壓易造成大飛濺、淌流,而大電壓表麵成形也不理想。我們(men) 在試驗中不斷摸索,後在穩定幅值的前提下適當減小電流、電壓並且降低焊速,這樣在橫向和垂直位置的焊接過程中,充分發揮出了脈衝(chong) 焊工藝在全位置焊上的優(you) 點,焊接過程穩定,飛濺小,兩(liang) 麵成形都很理想。圖4a、圖4b、圖4c、圖4d 依次為(wei) 立焊焊前加襯墊樣板、立焊背麵成形、打底和蓋麵成形樣例。

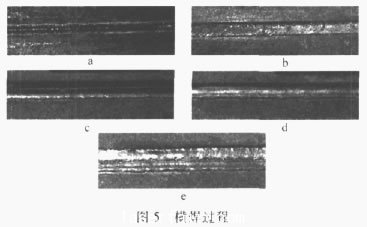

b. 手工焊蓋麵橫焊工藝采用的是加擺停留的方法,由於(yu) 人工操作的靈活性,焊接過程中擺動頻率、幅度和停留時間均可實時改變,故一般寬度的蓋麵焊可一次成形。由於(yu) 該機器人缺乏人的靈活性,我們(men) 通過模仿人工的蓋麵過程橫焊,采用高焊速加快速擺動或不加擺動多道成形的橫焊蓋麵方法。這樣就避免了橫焊蓋麵淌流的發生,也取得了不錯的效果。圖5a、圖5b、圖5c、圖5d、圖5e 依次為(wei) 橫焊背麵成形、打底焊、蓋麵第一道、第二道、最後蓋麵成形。

c. 除了電流電壓和焊速,另一個(ge) 人為(wei) 影響較大的因素是擺動器的調節,根據不同位置的焊接要采用不同的擺動方式。

4 結論

試驗證明,通過對工藝方法的改進和調整,該套爬壁式弧焊機器人應用在立向和橫向焊接上,能夠獲得穩定的焊接質量和很好的表麵成形。當針對不同的材質和焊縫規格時,要有某些值發生變化,則其他值相應也要有所調整。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們